防撞式铁路整体道床快速起道机的研制

2010-01-26黄殷夫黄北川王永义

黄殷夫,黄北川,王永义

(广铁集团公司怀化工务段,湖南怀化 418000)

1 研制背景

随着铁路运输事业的快速发展,列车运行速度、密度、轴重的不断增大,加重了轨道负荷。轨道结构必须具备良好的动力特性和平顺性,而轨道的弹性是表征动力特性的重要参数,在频繁的冲击载荷作用下,轨道的残余变形逐步积累,道床不断下沉,轨枕胶垫加速失效,使轨面平顺性受到破坏。整体道床线路维修作业需不定期抽换失效轨枕胶垫,以保持轨道良好的弹性和平顺性,减少列车对道床轨枕的冲击负荷,提高旅客列车的舒适度。

(1)由于整体道床轨底空间净距在20~40 mm,现有的液压起(拨)道机在整体道床不能使用。

(2)长期以来,在整体道床更换胶垫维修时常常使用撬棍起撬,不但效率低,劳动强度大,需要劳动力多,而且存在严重的人身和行车安全隐患。工务部门维修人员在抽换胶垫时,需4人用撬棍将钢轨往上撬起20 mm左右,将失效胶垫抽出,再将新胶垫推进去。在取放胶垫时手指必须进入轨底与轨台间隙进行校对,一旦撬棍打滑或用力不一致就有压伤手指的事故发生。

(3)《铁路工务安全规则》第2.1.10条规定线路维修作业单边连续松开扣件不能超过7个枕木头。用4根撬棍把60 kg/m以上钢轨在松开7个枕木头的长度范围内,向上提升20 mm这是非常困难的,而且很容易滑脱压伤手指。所以在作业中实际松开扣板的数量超过7块,违反了《铁路工务安全规则》,给行车安全造成较大的安全隐患。

为适应整体道床线路维护的需要,确保安全生产,加快该类起道机研制是摆在工务部门的重要攻关课题。

2 研究目的

2.1 机具小型轻便化

机具总质量控制在13 kg范围内,与现有液压起道机相比,质量减轻1倍多。方便现场工人操作和携带。

2.2 上道防撞功能

起道机的总体高度设计为186 mm,钢轨60 kg/m钢轨最大高度为175 mm,而该起道机设计L形齿条勾部到顶部(机具)高度为173 mm,起道机无论处于何种工作状态,始终保证不侵入机车车辆限界,现场来车时即使置于钢轨轨底不能及时撤出线路,也不至于被撞上,安全可靠。

2.3 操作安全性能

列车速度提高,密度加大,必须确保安全,所以其工作和非工作状态时必须不侵入机车车辆限界,机具外形结构尺寸低于钢轨轨面。

2.4 起道快捷

机具设计的单步进给不小于7 mm,满足现场快速起道要求。

3 研制总体思路

3.1 工作原理

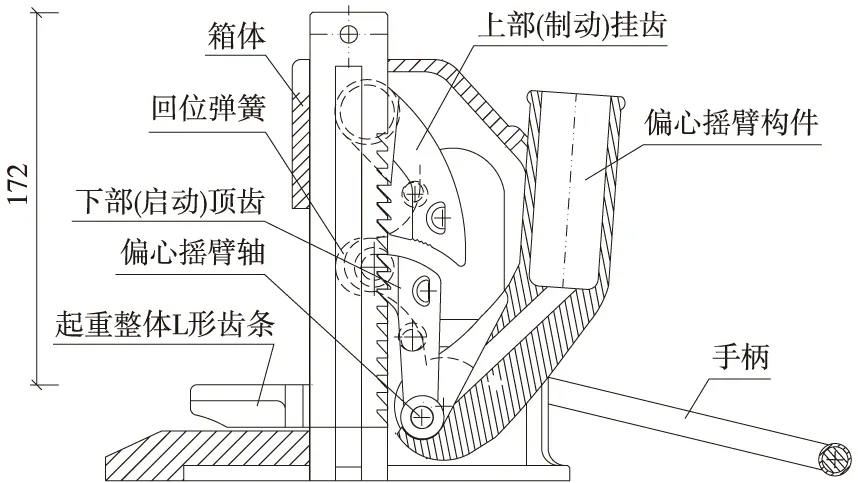

利用作业者的臂力(约500 N),通过杠杆原理,作用力传动到偏心摇臂,摇臂带动下部顶齿,顶齿再驱动齿条垂直位移,实现钢轨垂直位移。设计最大偏心进给达到10 mm,正常作业位摇臂一次设计进给为7.5 mm,大于齿条齿间距,而L形齿条的齿间距设计为7 mm,刚好满足1个齿的进给量,在回位弹簧的作用下,上部挂齿自动回位刚好挂住L形整体齿条3个锯齿,在第二次顶齿工作1个齿位时,上部挂齿自动脱钩一个齿并自动回位挂好齿条,依次循环,满足轨道起道要求。

3.2 主要技术参数

(1)最大顶举力:150 kN;

(2)最大钩举力:100 kN;

(3)起重升程:100 mm;

(4)齿条钩面至机具底座最小高度:20 mm;

(5)杠杆(撬棍)长度:1.4 m(外套绝缘套);

(6)整机外型轮廓尺寸:(长×宽×高)195 mm×135 mm×186 mm;

(7)整机质量:13 kg;

(8)摇臂往复一次升程:7 mm;

(9)杠杆力臂比:1∶150;

(10)快速卸荷时间不大于3 s。

3.3 机械性能

液压起道机具质量大,携带很不方便;同时密封件寿命周期短,现场维修很不方便等。结合设计和工艺要求,确定采用机械传动中齿条和棘轮进给传动,优化设计并组织精细加工,确保配件互换性良好。

4 结构设计

4.1 满足轨底最小间距要求

机具底座和L形齿条镶嵌在一起,总厚度不大于20 mm。齿条端部的钩舌能顺利伸进轨底,满足强度要求。考虑到理论设计和现场实际情况,道床面与钢轨轨底间距一般在20~40 mm,在确保齿条钩部强度的条件下,选择钩部截面积为40 mm×20 mm(宽×厚)。

4.2 起道高度(非工作状态)要求

目前正线60 kg/m钢轨的高度为176 mm,75 kg/m钢轨的高度为192 mm,以60 kg/m钢轨的高度176 mm为设计依据,计算轨底最小轨底间距20 mm,根据《铁路工务安全规则》第2.6.7条规定,机具还有25 mm的预留空间,所以起道机的整体高度不应超过176+20+25=221 mm,综合考虑各方面因素,以机具在非工作状态下的高度186 mm为设计依据,满足使用过程中不侵入限界要求。由于齿条跟部与钢轨轨底升降是同步的,其工作过程中始终不侵入机车车辆限界。

4.3 操作力臂比设定

齿条受力:60 kg/m钢轨在松开7块扣件,把钢轨轨底抬高24 mm,保留估算所需的作用力为70 kN左右。考虑到结构尺寸,偏心摇臂的偏心距设计为10 mm,摇臂长度为1 500 mm,力臂比L∶R=1 500∶10=150∶1,忽略摩擦阻力,作业者需作用力F=70×1/150≈0.47 kN。

通过计算,最大作用力一般小于0.5 kN,在实际操作过程中,整体道床更换胶垫时的起道高度不会超过24 mm,所以,实际操作力比计算还要小得多,操作起来非常轻便。

4.4 起重L形齿条结构强度受力分析

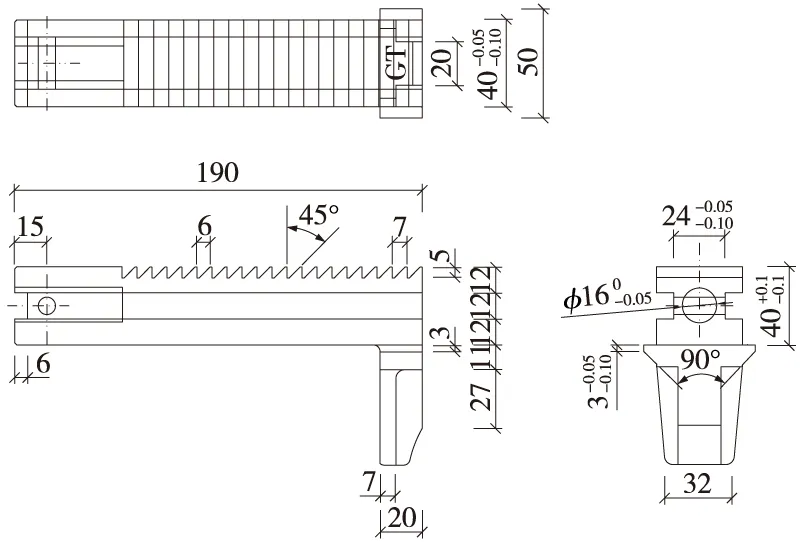

4.4.1 L形齿条承力座板的强度计算

L形齿条的整体高度为190 mm,勾部厚度设计为20 mm,宽度为40 mm,钩部的横截面积为F=20×40=800 mm2,长度L=50 mm,ZG50的[σb]=627 MPa,设计承受的起重重力F1=100 kN,作用在L/2=25 mm处。

建立剪应力方程:

横截面受到的剪切应力Q=F1/A=125 MPa<[σb]=627 MPa满足剪切强度极限要求。在中性轴上受到的最大剪应力τmax=3Q/2A=187.5 MPa,符合强度要求。L形齿条具体结构尺寸如图1所示。

图1 L形齿条结构尺寸(单位:mm)

4.4.2 锯齿齿条齿的力学计算

根据齿条的参数,齿高f=5 mm,齿厚e=3 mm,齿宽b=40 mm,齿型角α=45°,齿间距w=7 mm,每次啮合的齿数n=3个,平均分布到每个齿上的最大力F=34 kN。

单个齿的力学强度计算:在齿轮的齿厚处的截面积s=3×40=120 mm2

在其中性面上受到的应力为

Q齿=F/S=283 MPa

Q齿<[σb]=627 MPa

齿条齿轮满足强度极限要求。

机具结构示意如图2所示。

图2 机具结构示意(单位:mm)

5 使用情况及经济(社会)效益

该起道机自2006年9月以来已投入到怀化工务段银匠界隧道整体道床(4 550 m)和张家界工务段牛角山隧道整体道床(长度4 338 m)、江底坳隧道整体道床(长度3 631.8 m)、燕子岩隧道整体道床(长度3 312.85 m)使用。其技术指标达到设计要求,受到现场职工一致好评,技术经济效益明显。

安全效益:该起道机的整体结构尺寸较小,总体高度设计为186 mm,工作时机具顶部总是低于轨面2 mm,起道机无论处于何种工作状态,始终保证不侵入机车车辆限界,即使置于钢轨轨底来不及撤出线路,也不至于被撞上,安全可靠。由于机具的可靠性,更换胶垫时不会有挤压手脚的事故发生,比使用撬棍更安全可靠。

经济效益:经济省力,原更换胶垫需松开12根水泥枕螺栓螺母,用4根撬棍同时起橇,而用该起道机只需松开6根混凝土枕螺栓螺母,一个人操作机具可达到相同效果。原更换胶垫作业需5个人,现只要2个人,节省了一半以上劳动力,方便快捷。

6 结语

该整体道床快速起道机具有结构简单、质量轻、性能稳定、安全省力、工作效率高、维护方便等特点。本机具零配件全部按国家标准设计规范设计,提高了零配件的通用性和互换性,便于养护维修。填补了目前整体道床维修养护无专用起道机的空白。根据无砟轨道、宽枕板道床的结构特点,可进一步修正其机座底板尺寸,将有更大的推广使用范围。

[1]王先逵.机械制造工艺学[M].北京:机械工业出版社,1995.

[2]刘爽等.养路机械(铁路工务技术手册)[M].北京:中国铁道出版社,1988.

[3]铁道部第一工程局.铁路工程施工技术手册(轨道)[M].北京:中国铁道出版社,2000.

[4]陈兰芬.机械工程材料与热加工工艺[M].北京:机械工业出版社,1985.

[5]杨可桢,等.机械设计基础[M].北京:高等教育出版社,1988.