时速350 km客运专线无砟道岔的合理轨道刚度研究

2010-01-26陈小平

陈小平,王 平

(西南交通大学土木工程学院,成都 610031)

我国《中长期铁路网规划》提出:到2020年,我国要建成总长1.8万km的客运专线,共需高速道岔7 000多组,其中大部分为时速350 km客运专线无砟道岔(以下简称“350 km/h客运专线道岔”)[1]。轨道刚度取值合理与否,将影响列车高速过岔舒适性,道岔使用寿命和养护维修工作量[2~4],可见,对350 km/h客运专线道岔轨道刚度进行合理取值在我国客运专线建设中具有非常重要的意义。

对于轨道刚度合理取值研究,国内外主要集中在区间轨道上[5~8],对于岔区轨道刚度合理取值研究涉及较少,原因是道岔自身结构复杂、岔区的轮轨关系也较区间轨道复杂,一般的轮轨动力学方法难以分析岔区轨道刚度对列车与道岔动态相互作用的影响[9~10]。

本文针对350 km/h客运专线道岔轨道刚度合理取值这一重大技术难题,拟通过对无砟道岔轨道刚度组成特点的分析,结合轨道刚度的影响特性,提出无砟道岔轨道刚度合理取值的评判标准,并建立一套客运专线无砟道岔轨道刚度合理取值确定方法,分析我国350 km/h客运专线道岔轨道刚度的合理取值。

1 无砟道岔轨道刚度特点

对于一般区间轨道而言,其轨道整体刚度k取决于钢轨抗弯刚度和钢轨支点刚度,计算表达式为

(1)

式中:EI为钢轨抗弯刚度;u为钢轨基础弹性模量,等于钢轨支点刚度与轨枕间距的比值。

钢轨支点刚度由扣件系统刚度、道床刚度串联组成。我国有砟轨道扣件系统刚度一般为50~80 kN/mm,道床刚度一般为100~140 kN/mm,对于60 kg/m钢轨,轨道整体刚度为90~130 kN/mm。无砟轨道的道床刚度相对其扣件系统刚度很大,几乎不提供弹性,一般认为扣件系统刚度就等于无砟轨道的钢轨支点刚度,我国无砟轨道扣件系统刚度一般为20~30 kN/mm,对于60 kg/m钢轨,轨道的整体刚度为60~85 kN/mm。

道岔区的轨道整体刚度组成比区间轨道复杂,一般由钢轨抗弯刚度、钢轨支点刚度、部件辅助刚度组成。

道岔区的钢轨支点刚度在某些情况下又区别于区间轨道,比如共用铁垫板(指一块铁垫板上支承两根及以上钢轨)上的钢轨支点刚度除受扣件系统刚度、道床刚度的影响外,还受到铁垫板上其他钢轨帮轨作用的影响。共用铁垫板上钢轨帮轨作用的产生机理是,当轮载作用钢轨压迫铁垫板下移时,铁垫板上的非轮载作用钢轨会限制铁垫板的下移,从而起到帮轨的作用。

部件辅助刚度是岔区轨道刚度的特有部分。岔区基本轨与尖轨、心轨与翼轨通过间隔铁、顶铁等部件联结后形成一个框架体系,当轮载作用在基本轨或心轨上时,间隔铁、顶铁等部件把轮载传递一部分给尖轨或翼轨,使多根钢轨共同承受轮载,从而提高了轮载作用钢轨的轨道整体刚度。

由于无砟道岔的道床几乎不提供弹性,在进行力学分析时,轨道整体刚度就只考虑钢轨抗弯刚度、扣件系统刚度和部件辅助刚度3部分组成。

2 评判准则

高速道岔轨道刚度取值合理与否,应综合列车运行品质、道岔应力状态、振动水平、变形大小和部件刚度匹配5个方面来评判,合理的轨道刚度应使列车高速过岔时这5个方面均处于良好状态。

(1)舒适性评判准则

高速道岔合理设置轨道刚度是保证列车过岔舒适性的关键措施。评价铁道车辆舒适性最直接的标准就是车体振动加速度,我国规范规定:车体垂向振动加速度不超过1、1.3 m/s2和2 m/s2分别为优秀、良好和合格。

(2)变形评判准则

高速道岔作为高速铁路的组成部分之一,必然要满足高速铁路对轨道高平顺性的技术要求,所以必须严格控制道岔的动态变形。参考国外高速铁路的经验,并考虑到高速道岔必须具有与区间线路相同的舒适性,我国客运专线道岔的钢轨最大挠度合理范围可取为1.5~2.0 mm。

高速道岔轨道变形不仅在垂向有一个合理范围,在横向由于轮轨动力作用会导致轨距动态扩大,轨距扩大不仅会影响列车横向运行稳定性,加剧列车蛇形运动,严重时还可能会带来列车掉道脱轨的危险。根据文献[11]的研究成果,对我国高速道岔刚度合理取值进行评判时,可取动态轨道扩大不超过4 mm作为评判指标。

(3)振动强度评判准则

道岔振动强度越高,道岔的几何状态越难保持,合理的轨道刚度应使道岔各部件的振动强度处于一个较低的水平,以便道岔几何状态保持良好,养护维修工作量显著减少。可通过道岔各部件的振动加速度比较轨道的合理刚度值。

(4)应力评判准则

道岔由各部件构成一个承力、传力体系,其应力状态是否良好关系到道岔能否长期稳定地发挥其功能。轨道刚度作为一个影响道岔各部件应力的主要指标,其值应确保道岔各部件的应力不超限,即道岔各部件在列车荷载作用下产生的最大应力应在容许应力范围内。

对高速道岔,钢轨件作为直接承受列车荷载的部件,其弯曲应力可作为衡量轨道强度的主要指标。我国客运专线道岔基本轨采用与区间线路相同的标准60 kg/m钢轨制造,尖轨和心轨采用60D40钢轨制造。我国客运专线道岔铺设技术条件中规定,允许的钢轨最大降温幅度为60 ℃,对应的钢轨应力为148.8 MPa,扣除温度应力后,我国客运专线道岔钢轨允许的动弯应力为202.2 MPa。

(5)部件刚度匹配合理准则

部件刚度合理匹配是为了使道岔各个部分的动力性能最佳,高速道岔轨道刚度合理匹配问题主要分为两个方面:一方面是扣件系统刚度与道床刚度合理匹配问题,另一方面是扣件系统的轨下胶垫刚度和板下胶垫刚度合理匹配问题。

可从合理分配轨道变形的角度确定岔区轨道刚度。扣件系统刚度与道床刚度的合理匹配,应保证车辆动力作用低,道岔钢轨及下部基础变形均匀。扣件系统的轨下胶垫刚度和板下胶垫刚度的合理匹配,应保证道岔某些部件的变形不会改变道岔另一些部件的正常受力状态。

3 确定方法

轨道刚度对高速车辆和道岔的影响是多方面的,如何确定高速道岔的合理轨道刚度是一项系统工程。本文在充分吸收国外成熟、先进经验的基础上,结合我国的工程实际提出如下确定高速道岔轨道刚度合理取值的方法。

(1)通过对高速道岔运营条件进行分析,结合国外成熟、先进的经验,确定出一个大致的轨道刚度合理取值范围。

(2)运用高速车辆-道岔空间耦合动力分析理论,计算出刚度范围内不同刚度下车辆运行品质、道岔钢轨件及关键部件的动应力、道岔动态变形及振动强度。

(3)由于车辆-道岔耦合动力分析理论计算出的钢轨横向变形为钢轨中性轴上的变形,并不能准确反映出钢轨头部的动态轨距变化情况,因此,需要根据车辆-道岔耦合动力计算出的钢轨动态横向力,在考虑扣件抗扭刚度的基础上,进行轨道动态轨距扩大计算。

(4)将各刚度下的车辆运行品质、道岔动态应力、动态变形、振动强度及动态轨距扩大与本文提出的高速道岔轨道刚度合理取值评判准则进行评判,从中确定出合理的轨道刚度取值及部件刚度匹配关系。

高速道岔轨道刚度合理取值确定方法的核心技术是车辆-道岔空间耦合动力计算和动态轨距扩大计算。运用车辆-道岔空间耦合动力学计算刚度影响的具体方法可参考文献[11],轨道动态轨距扩大可按下式进行计算

(2)

式中,Kw为钢轨扣件和垫层产生的分布扭转刚度;G为钢轨材料剪切模量;Jw为钢轨截面扭转惯性矩;M为外荷载扭矩。

4 轨道刚度合理取值分析

无砟道岔轨道刚度主要由扣件系统刚度、钢轨抗弯刚度和部件辅助刚度3部分组成,由于钢轨抗弯刚度和部件辅助刚度是道岔自身结构决定的,无法通过对二者的刚度调整实现道岔轨道刚度合理取值,因此,实际工程中的无砟道岔合理轨道刚度只能通过扣件系统刚度合理取值实现。

法国高速铁路钢轨支点刚度为33.3~48.4 kN/mm,德国高速道岔的扣件系统静刚度为17.5 kN/mm。参考国外的成熟经验,本文将15~40 kN/mm的扣件系统刚度作为我国350 km/h客运专线道岔轨道刚度合理取值的分析范围,运用本文建立的高速道岔轨道刚度合理取值确定方法,研究我国350 km/h客运专线道岔的轨道刚度合理值及部件刚度合理匹配。

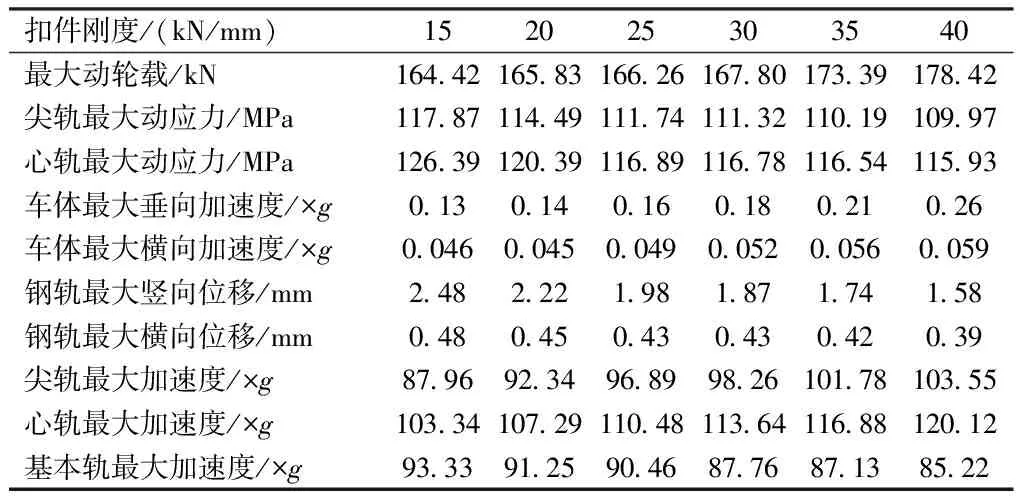

表1为动车组以350 km/h的速度直向通过道岔时的动力响应结果,表2为轮缘贴靠侧、非贴靠侧钢轨外翻值及动态轨距扩大量,动态轨距扩大量为轮缘贴靠侧和非贴靠侧钢轨外翻值的和。钢轨外翻计算所用的荷载为车辆-道岔空间耦合动力分析结果:轮缘贴靠侧轮轨垂向力为85 kN,轮轨横向力为50 kN;非贴靠侧轮轨垂向力为85 kN,轮轨横向力为17 kN。

表1 动车组以350 km/h速度直向过岔时的动力响应

表2 钢轨外翻及动态轨距扩大量 mm

从表1和表2可看出:

扣件系统刚度增大对于直、侧向过岔舒适性不利。当扣件系统刚度在25 kN/mm及以下时,动车组350 km/h直向过岔的垂向加速良好,表明350 km/h客运专线道岔扣件系统刚度25 kN/mm可保证动车组较好的过岔舒适性。

扣件系统刚度小于25 kN/mm时,随着扣件系统刚度降低,尖轨和心轨的应力增大较快;扣件系统刚度大于25 kN/mm时,随着扣件系统刚度增大,尖轨和心轨应力下降幅度减小。从增大扣件系统刚度对钢轨应力的降低效果看,350 km/h客运专线道岔的扣件刚度取为25 kN/mm最合理,这样既可以有效降低钢轨应力强度,又可以较好地发挥扣件系统减缓轮轨冲击的作用。

扣件刚度在25 kN/mm及以上时,钢轨最大垂向位移在2 mm以内,有利于保持轨道几何形位,减少养护维修工作量。因此从钢轨变形的角度看,350 km/h客运专线道岔的扣件系统刚度应在25 kN/mm及以上。

动态轨距扩大随着扣件系统刚度的降低而增大,当扣件系统刚度在25 kN/mm以下时,道岔动态轨距扩大量超过4 mm限值要求。因此,从动态轨距扩大的角度看,350 km/h客运专线道岔的扣件系统刚度应控制在25 kN/mm及以上。

以基本轨相对于尖轨的竖向位移不宜大于0.5 mm的原则,可确定轨下胶垫与板下胶垫的刚度匹配关系。当扣件系统刚度为25 kN/mm时,轨下胶垫刚度取为300 kN/mm较为合理,对应的板下胶垫刚度取为27 kN/mm。

综合车轮运行安全性、舒适性、钢轨动态应力、动态位移、加速度及动态轨距扩大来看,我国350km/h客运专线道岔的扣件系统刚度合理取值应为25 kN/mm。

5 结论

(1)从车辆运行舒适性、道岔的应力、变形、振动强度和部件刚度匹配这5个方面建立客运专线道岔轨道刚度合理取值评判准则,并通过车辆-道岔空间耦合振动分析可以确定客运专线道岔的合理轨道刚度。

(2)我国350 km/h客运专线道岔的扣件刚度合理取值为25 kN/mm,轨下胶垫刚度的合理取值为300 kN/mm。考虑到胶垫材料性能的离散性,道岔的铺设环境的差异性,工程实践中扣件系统及轨下胶垫刚度可有10%的变化,则我国350 km/h客运专线道岔的合理刚度及部件刚度匹配为:22.5~27.5 kN/mm的扣件系统刚度,270~330 kN/mm的轨下胶垫刚度,24~30 kN/mm的板下胶垫刚度。

[1]王 平,陈小平,等.客运专线道岔研发技术总结[R].成都:西南交通大学土木工程学院,2009.

[2]刘学毅.轨道刚度影响分析及动力学优化[J].西南交通大学学报,2004,39(1):1-5.

[3]陈小平,王 平.无砟道岔轨道刚度分布规律及均匀化[J].西南交通大学学报,2006,41(4):447-451.

[4]罗雁云,朱剑月.线路道岔轨下刚度改变对轮轨动力性能影响研究[J].电力机车与城轨车辆,2004,27(5):9-12.

[5]Lopez P A. The vertical stiffness of the track and the deterioration of high speed lines[J]. Revista de Obras Publicas, 2001(11):7-22.

[6]Wu T X, Thompson D J. The effects of local preload on the foundation stiffness and vertical vibration of railway track[J]. Journal of Sound and Vibration,1999,219(5):881-904.

[7]赵国堂.铁路轨道刚度的确定方法[J].中国铁道科学,2005,26(1):1-6.

[8]张格明.轨道刚度合理评价指标的研究[J].中国铁道科学,2002,23(1):51-57.

[9]陈小平,王 平,陈 嵘,等.高速车辆与道岔空间耦合振动特性[M].西南交通大学学报,2008,43(4):453-458.

[10]Gurule S, Wilson N. Simulation of Wheel/rail Interaction in Turnouts and Special Track work[J]. Vehicle System Dynamics, 1999,33(S1):143-154.

[11]陈小平.高速道岔轨道刚度理论及应用研究[D].成都:西南交通大学,2008.