RBCC混合燃烧模式下燃料喷注位置对燃烧性能影响研究①

2010-01-26万少文何国强刘佩进潘科玮

万少文,何国强,刘佩进,潘科玮

(西北工业大学航天学院,西安 710072)

0 引言

RBCC(Rocket based combined cycle)组合发动机具有零速起飞、可重复利用的优点。多模态一体化的设计,使其适合大空域范围飞行,并具有高比冲、高推重比,是未来空天运输动力的具有较强竞争力的发动机[1]。在RBCC直扩通道中组织亚燃,由于高空空气来流速度高且静温较低,为了保证气体压力损失较小,即使经过进气道,进入燃烧室时的气体温度仍不高,增加了煤油点火延迟时间,更不利于液态煤油在燃烧室内部进行燃烧。研究发现,湍流掺混对化学反应速度有关键影响,要在有限长的燃烧室内,使燃料充分加热、雾化掺混及实现稳定燃烧本身就非常困难。而单纯的火焰稳定及火焰组织方式难以达到良好的火焰稳定效果。因此,提出了混合燃烧模式,即以一次火箭作为引导火焰与凹腔配合,达到火焰稳定及较好的燃烧组织效果。在混合燃烧模式中,解决了亚燃模态中燃烧室点火困难及火焰稳定的难点,为了更好地提高火焰稳定及燃烧组织效果,更大地体现发动机性能优势,燃料喷注位置对发动机的燃烧放热及燃烧组织有着较大影响。在冲压发动机研究过程中,往往会对燃料喷注位置进行细致研究,并在发动机中进行合理分布,才能实现有效的燃烧组织,保证发动机性能[2-3]。因此,研究燃料喷注位置变化对混合燃烧模式条件下燃烧的影响,也是研究RBCC燃烧所关注的一个关键技术点。

文中通过12 km高空、Ma=2.5飞行条件下的数值模拟及地面直连式实验研究,详细研究了喷注位置前移对燃烧室放热区域及燃烧组织和性能的影响,燃料喷注位置处于发动机前端,有利于燃烧反应进行,也有利于提高发动机性能。

1 数值计算方法

1.1 湍流模型及化学动力学模型

文中数值模拟研究采用了k-ωMenter SST湍流模型的雷诺时均法。化学动力学模型采用简化的三步化学动力学模型,见表1。

表1 煤油3步反应化学动力学模型Table 1 Model formulation of three steps chemical reaction kinetics of kerosene

1.2 计算网格

文中对直连式RBCC地面实验发动机进行计算建模及网格划分,计算构型尾喷管出口面积为180mm×150mm。直连式RBCC地面实验发动机包括了设备喷管(模拟进气道)、隔离段、一次火箭、燃烧室和尾喷管。其中,燃烧室分为2段,包括3个凹腔,网格总数达750 000。

2 实验系统

文中采用广泛用于冲压发动机实验研究的直连式实验系统。直连式实验系统广泛用于冲压发动机地面实验工作,主要是因为其结构相对简单,能模拟发动机来流压强和温度,能较接近实际发动机工作状态。

3 数值计算及实验结果分析

3.1 数值计算结果分析

图1是数值模拟中的燃料喷注位置。

图1 喷注点示意图Fig.1 Diagram of in jection point

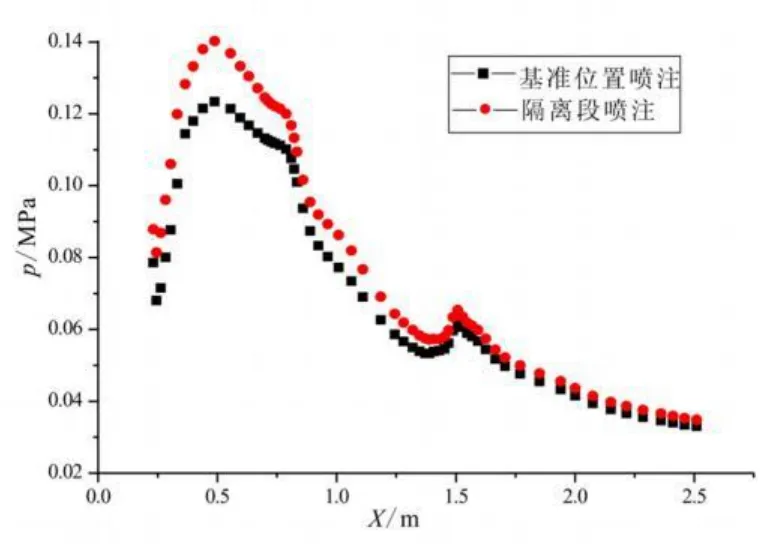

基准喷注位置与隔离段喷注燃烧室压强对比见图2。从图2可发现,当在隔离段进行喷注时,与基准位置喷注状态相比,整个燃烧室的压强都有明显提高,特别在第一段燃烧室尤为明显。这也证明了燃烧反应多集中于燃烧室前半部分,在一次火箭稳焰能力较强的区域,燃烧反应进行的更为充分,并不影响燃烧室整体压强。因此,在此种燃烧室构型下,可考虑燃料喷注应该尽量集中于燃烧室前端,或在隔离段进行多点喷注,加强燃料与一次火箭引导火焰的接触区域与接触时间,提高燃料与空气的掺混。有利于燃料在混合燃烧模式的燃烧室中进行合理的燃烧组织。

图2 基准喷注位置与隔离段喷注燃烧室压强对比Fig.2 Combustion pressure comparison between basic injection and isolator injection

Z=40切面上温度分布见图3。从图3可发现,当喷注位置置于隔离段时,燃烧室内放热位置明显提前,且燃烧室温度有大幅提升。这也证明了燃料在第一段燃烧室得到了充分燃烧,释放出大量的热量。进一步加快了燃料雾化蒸发及掺混能力,减少煤油燃料的点火延迟,并提高了火焰传播能力及影响范围,从而形成良性循环,进一步提高燃烧室的性能。

图3 Z=40切面上温度分布Fig.3 Temperature contour of the Z=40 section

从图4的CO2分布可看出,喷注位置前移对于燃烧室内燃烧效率的影响。CO2含量体现出喷注位置前移,使得煤油能够更加完全地燃烧。同样,煤油燃烧越完全,所释放的能量也越大,越能维持燃烧的持续进行,并提高火焰传播能力和燃烧性能。

图4 流道CO2分布对比Fig.4 CO2 distribution com parison of runner

从以上分析可得出,煤油喷注位置前移将是改善燃烧室性能的一个很好方法。为了进一步探讨和验证这个规律,进行了多次实验研究。

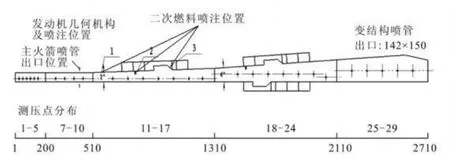

3.2 喷注位置变化实验研究结果分析

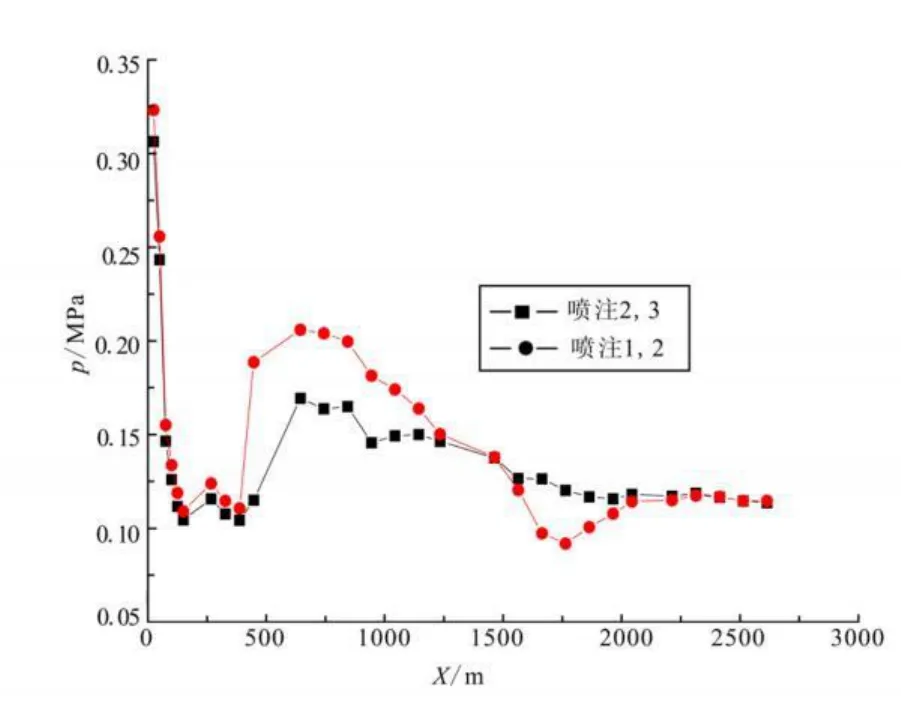

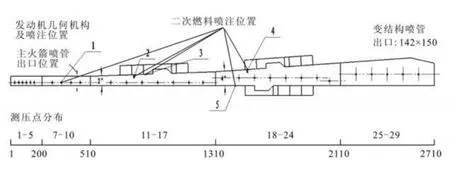

为了研究在一定条件下不改变一次火箭流量,改变燃烧室中喷注位置对整个燃烧室中燃烧反应的影响作用,在实验中对发动机中的喷注位置1~3进行变化,比较的2次实验一次火箭流量变化控制在132~135 g/s之间,二次燃料喷注控制在120~124 g/s之间。图5标明了实验的喷注位置。

图5 喷注位置分布简图Fig.5 Diagram of in jection position

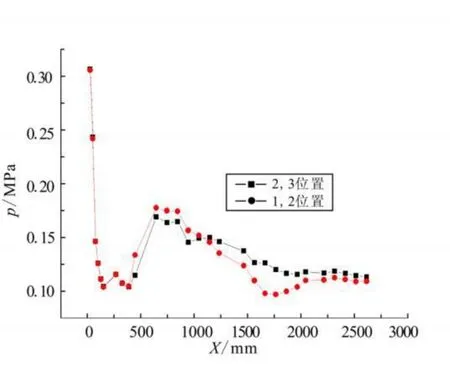

喷注位置变化时燃烧室压强变化曲线见图6。从图6可看出,当二次燃料喷注位置由2、3变为1、2时,燃烧室前段压强有了明显提升。整个燃料喷注置前移,导致了整个燃烧室的放热位置整体前移,在一次火箭出口燃气羽流影响区域燃烧的更为充分,反应也更加剧烈,因而能使这一区域的压强明显大于2、3位置喷注状态,但到了燃烧室后半段,压强则与2、3位置喷注没有明显差别。因而在进气道起动的状态下喷注位置适当地提前,对燃烧流场的反应是有好处的,但还应在燃烧室后部合理分配燃料喷注的位置,这样才能更加有利提高整个燃烧室的燃烧效率,提高燃烧室的压强。从这个实验中也可发现,喷注位置变化对于燃烧流场的燃烧组织及燃烧反应完全程度有很大影响。

图6 喷注位置变化时燃烧室压强变化曲线Fig.6 Combustion pressure versus injection position

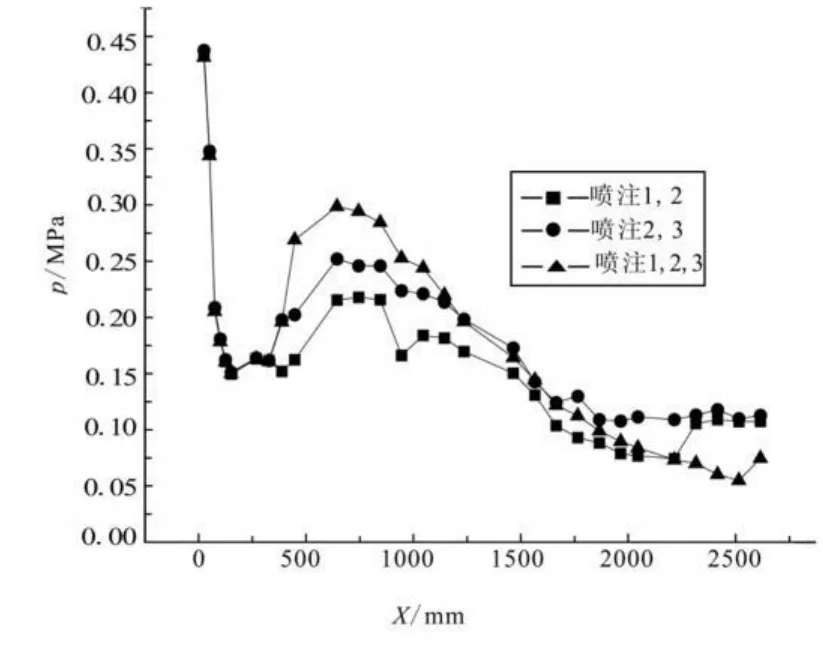

实验中一次火箭流量控制在132~133 g/s之间,二次喷注燃料流量控制在117~118 g/s之间,发动机内部工况条件基本相同。图7是实验中喷注位置示意图。喷注位置变化对燃烧压强的影响见图8。从图8可发现,发动机二次燃料喷注位置较为集中于燃烧室前部位置时,燃烧室前端压强有明显提高,从喷注1、2位置及喷注1、2、4位置可发现,在相同当量比条件下,当燃烧室前部喷注位置喷注较多燃料时,提高燃烧室的燃烧压强更为明显。

图7 喷注位置变化示意图Fig.7 D iagram of injection position variation

图8 喷注位置变化对燃烧压强的影响Fig.8 Influence of injection position variation on combustion pressure

从喷注1、2、4位置与喷注1、3、4位置的压强曲线比较可发现,在喷注点3位置进行燃料喷注时,有利于提高燃烧室后部的燃烧压强。因此,为了提高整个燃烧室的燃烧压强,可采取在燃烧室的二次燃料喷嘴进行不等质量的燃料喷注方式,在有利于进行燃烧反应的一次火箭羽流影响较大的区域进行多点喷注,且喷注燃料质量较大,在燃烧室后部上凹腔位置喷注少量的二次燃料,这样就可提高整个燃烧室流道的燃烧压强,从而提高整个燃烧室的燃烧性能。燃料喷注变化方式为先打开喷孔1、2,进而2、3喷孔,最后1~3喷孔全喷,详见图9。

燃烧室压强曲线对比见图10。从图10可发现,在保证了进气道性能不恶化的条件下,喷注位置前移及喷注当量比提高,都有利于燃烧室燃烧压强的整体提升。因此,在进气道起动,并能保证其工作性能条件下,应把喷注位置放在燃烧室的前端。在燃烧压强曲线上可发现,到燃烧室后半段压强下降较为迅速,这时由于在直扩通道中的气体在进行不断加速,把化学能转化为动能,且由于燃烧室被压较高,在发动机出口有压强的突越上升,激波已压入尾喷管,这也证明了气流在流道中已经变为超音速。从一方面证明了流道中的燃烧放热及直扩通道的面积扩张大小达到了形成热力喉道的条件,使得在流道中存在热力喉道。

图9 喷注位置示意图Fig.9 Diagram of in jection position

图10 燃烧室压强曲线对比Fig.10 Comparison curves of combustion pressure

喷注方式不同的压强比较曲线见图11。从图11可看出,一次火箭流量增大与发动机前端燃料喷注流量增大相比,燃料喷注位置前移对整个流场燃烧效果的影响更大,从而可发现当处于混合燃烧模式时,在进气道起动范围内,燃料喷注位置越往前,能得到越好的燃烧效果。因此,对于现在发动机构型,采用2个凹腔同时喷注方式,可能并不是最优的喷注方式,应尽可能的把喷注位置前移,来提高整个流场的燃烧效率。从而可通过对一次火箭流量变化及喷注位置的变化进行适当组合,以达到最优的燃烧组织方式,这样既可节省耗油量,延长飞行时间,又能提高发动机的效率,能使发动机在一定负载下具有更好的性能。

3.3 喷注位置变化对发动机比冲推力变化影响分析

实验预设工况见表2。其中,Ma4为燃烧室入口马赫数。各工况下实验条件见表3。

图11 喷注方式不同的压强比较曲线Fig.11 Pressure comparison curvs of different injection

表2 实验预设工况Table 2 Experimental preset condition

表3 各工况下实验条件Table 3 Experimental condition

工况1中进行了燃料喷注位置变化,分析如图12中的2、3位置变化为1、2位置进行喷注,进而分析喷注位置变化对燃烧的影响状况。

喷注位置变化流道压强曲线分布见图13。从图13可发现,当燃料喷注位置前移会促使燃烧室放热位置前移,并在燃烧室前端就能形成更高的燃烧压强,而在后端由于燃烧反应逐渐减少且气流加速,使得燃烧室后半段的燃烧压强低于2、3位置喷注状态。但仅从压强曲线并不能很好地反映喷注位置变化对燃烧室燃烧的影响作用大小,因而通过计算燃烧室燃烧的推力比冲,可更客观地反映燃烧室中的燃烧状况。

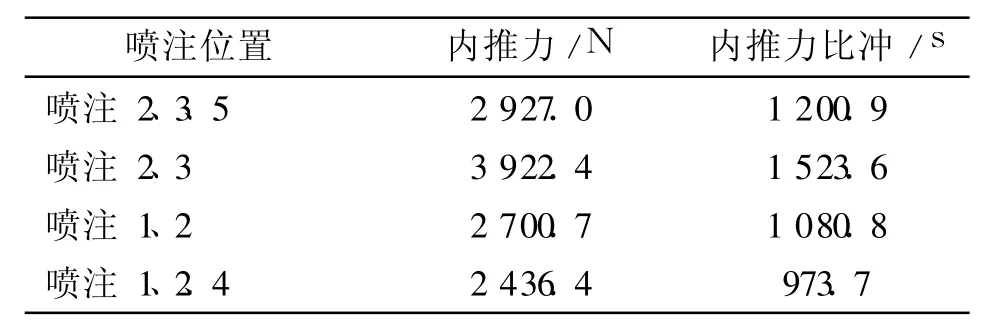

根据推力计算模型可进行推力比冲分析[4],结果见表4。

图12 发动机喷注示意图Fig.12 Diagram of injection position

图13 喷注位置变化流道压强曲线分布Fig.13 Runner pressure versus injection position

表4 不同喷注位置下的推力比冲变化Table 4 Thrust and specific impulse variation under different in jection position

从实验所得的比冲可发现,随着喷注位置前移,发动机比冲有所提升,且发动机出口速度也有所提高,这也证明了发动机能获得更好的性能。因此,把喷注位置前移,将对燃烧产生有利影响。

对实验条件基本一致的各种喷注方式进行综合比较,其中工况2喷注方式为2、3、5;工况3喷注方式为2、3;工况4喷注方式为1、2;工况5喷注方式为1、2、4。详细喷注位置见图14。

图14 喷注位置示意图Fig.14 Diagram of injection position

通过对4种不同喷注位置变化压强的对比(见图15)可发现,当燃料当量比一致,流道中压强随喷注位置靠前,流道压强将会有所提高。还可发现,随燃烧室前端喷注燃料加大,燃烧室压强也要比在燃烧室后端喷注的压强高,虽然压强曲线变化不是很明显,但还是能看出压强曲线提高的趋势。当然,只看压强曲线还不能具体反映燃烧状态。因此,下面将对燃烧室的推力比冲进行细致的比较分析,见图15、表5。

从各种状态的发动机推力比冲比较可发现,Iin1,2。从中也可发现,当喷注位置前移时,发动机比冲有所提高。可见,把喷注点放在发动机前端,有利于加快燃料雾化蒸发,并减少点火延迟时间,加快燃料与来流气体的掺混,从而更好地进行燃烧反应。

图15 4种不同喷注位置下压强对比Fig.15 Pressure comparison under four injection positions

表5 不同喷注位置下的推力比冲变化Tab le 5 Thrust and specific impulse variation under different injection position

4 结论

(1)数值计算及实验都证明,喷注位置适当靠前或提高前端燃料喷注量,能提高燃烧室压强,这也说明了燃料靠前喷注为燃料的预热掺混提供了更佳条件,也使得燃料停留时间延长,进而弥补了液体燃料点火延迟的影响,提高燃料的燃烧性能。

(2)在混合燃烧模式中,喷注位置前移能提高发动机推力比冲,也进一步说明在混合燃烧模式下应采用燃料提前喷注,过于追求前段大流量燃料喷注,则会影响进气道性能。因此,采用第一级燃烧室的多级喷注策略,这样既能保证得到较好的性能,又能满足进气道性能要求,做到真正的瞻前顾后。

[1] David A Young,Timothy Kokan,Alan Wilhite,etal.A SSTO hypersonic vehicle concept utilizing RBCC and HEDM propulsion technologies[R].AIAA 2006-8099.

[2] Ryojiro Minato,TakashiNiioka.Effectof hydrogen jet position relative to plasma torch on supersonic combustion[R].AIAA 2003-6908.

[3] Eunju Jeong,Sean O'Byrne,In-Seuck Jeung,et al.Supersonic combustion of hydrogen fuel injection locations in a cavity-based combustor[R].AIAA 2008-4576.

[4] 李宇飞.RBCC引射/亚燃模态热力调节机理研究[D].西北工业大学,2008.