CRTSⅠ型双块式无砟轨道精调技术研究

2010-01-25伍林

伍 林

(中铁十一局集团有限公司,武汉 430071)

轨道精调因轨道状态测量和检测的方法不同,分静态和动态两个阶段。无砟轨道施工完成,长轨铺设放散、锁定后,即开始了轨道静态调整阶段。静态阶段主要通过精调小车等测量设备对轨道状态进行检测和评估。静态调整达到静态验收标准后,线路开始联调联试,此时进入轨道动态调整阶段,该阶段主要通过160 km/h轨检车和350 km/h动车组对轨道状态进行检测和评估。通过两个阶段的调整,最终使得无砟轨道状态满足动车组高速运行的舒适性和安全性要求。

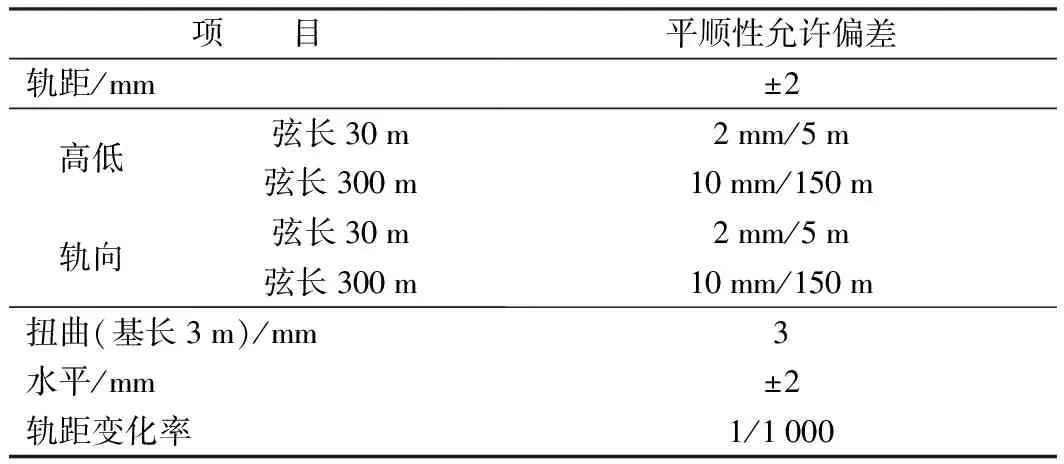

1 静态调整控制标准

静态调整阶段的轨道平顺性评估和控制指标主要有短波的高低、轨向,轨距,水平,长波的高低、轨向和轨距变化率等7项。铁道部在客运专线大规模展开之前,发布了无砟轨道状态的静态验收标准。当时基于国内有砟轨道的相关指标,对短波采用了国内的10 m弦概念,同时对水平和轨距均要求达到±1 mm。随着CRTSⅡ型板式无砟轨道和双块式无砟轨道的应用,以及对欧洲高精度测量仪器的大量引进,现场施工中,大家普遍采用了德铁的一些指标概念和标准。目前,铁道部也组织了专家进行了系统的认证和研究,使得无砟轨道静态验收更趋合理。轨道几何状态静态平顺性允许偏差见表1。

同时,轨道几何尺寸还须满足:轨面高程允许偏差为+4/-6 mm;轨道中线与设计中线允许偏差为10 mm。

表1 轨道几何状态静态平顺性允许偏差

上述标准对比铁道部现行标准,主要有3个方面的不同:(1)轨距指标采用了±2 mm的允许偏差;(2)水平指标也采用了±2 mm的允许偏差,较原来±1 mm允许偏差更趋合理;(3)高低和轨向的短波值均为5 m,此点无变化,但其弦长采用了30 m,此点引用了德铁30 m弦概念,检测的随机性增大。据有关专家分析,30 m弦的应用,较国内有砟轨道采用的10 m弦更为严格。同时长波也相应采用德铁的150 m波长和300 m弦概念。轨距变化率的允许偏差,有些专家认为应控制在1/1 500,因为套用轨向2 mm/5 m指标,轨距5 m范围内最大变化将为3.3 mm,两者更为接近。但是,由于轨向是基于基本轨单根钢轨的指标,和轨距指标是两种不同概念,同时按1/1 500来控制的话,相邻轨枕间轨距变化最大允许为0.43 mm,过于严格了,而轨距调整挡块的最小调整量为1 mm,现场存在无法调整情况。同时还有一种常见的情况,存在一个轨距变化率为0.7~0.8 mm的变化点,但两侧相当长范围相邻轨枕轨距变化均在0.1~0.2 mm,若按0.43 mm控制,则两侧在很长的范围内都找不到调整的终结点。因此,采用1/1 000控制,更加合理,能有效减少不必要的调整工作量。

从武广铁路客运专线现场静态调整的实际情况来看,静态调整按照表1中的允许偏差进行调整,均较好地满足了350 km/h动车组的动力学指标和舒适性要求。

2 静态调整方法

静态调整分扣件整理、轨道状态测量、适算、调整件更换、复测等几个步骤。其扣件整理工作不仅仅局限于钢轨锁定以后,实际上此项工作应延伸到长钢轨铺设之前。

2.1 扣件整理

扣件整理工作分两个阶段,一个阶段在长钢轨铺设前,一个在轨道状态测量前。做好此项工作对轨道调整至关重要。首先,长钢轨铺设前,对扣件应逐个进行检查、清洁,确保轨道状态良好。其次,在长钢轨铺设并完成锁定后,需再次检测扣件系统,对损坏部件应及时更换,扣压力不足的,及时施拧到位。

2.2 轨道状态测量

2.2.1 CPⅢ复测

CPⅢ复测分CPⅢ平面网和高程控制网两部分进行,一般应由CPⅢ测设单位对CPⅢ网进行复测,主要是保证CPⅢ网的精度,从而保证轨道状态测量的准确度,为精调奠定基础。

2.2.2 现场轨道状态测量

根据复测成果,在长轨铺设完成并锁定后,对轨道几何状态进行测量。实施现场测量工作时,应注意如下几点。

(1)每站测量距离不得大于65 m,最好在60 m内,过长则远端和近端的高程偏差过大,最终无法正确调整。

(2)对个别突变点,应立即复测确认。同时根据需要,现场测量数据可分站保存,连续保存测量成果时,应注明换站位置。

(3)测量工作必须细致,最好先实施测量2遍,第2遍须对第1遍测量搭接段测量数据进行确认,此项工作宜慢不宜快。德国海德坎普公司在实施9 km线路测量时,耗时1个月,最终1遍静态调整即达到了要求。

2.3 适算

适算就是借助相关软件,对测量数据进行分析,并反复进行模拟调整,得出合理的轨道状态调整方案。

2.3.1 测量数据整理

目前,武广铁路客运专线应用于轨道精调的检测设备有2种,一种是瑞士的安伯格小车,一种是德国GEDO小车。安伯格小车可直接通过仪器自带软件生成适算表格。GEDO小车则通过手动先输出原始测量值,然后依据30 m和300 m弦基本定义,人工生成适算表。

2.3.2 适算的步骤和原则

(1)步骤

先适算基本轨的高低,使得基本轨的短波、长波平顺性指标达到要求。

再模拟调整非基本轨的高程,使得适算后的水平(超高)值满足要求。

先适算基本轨的轨向,使得基本轨的短波、长波平顺性指标达到要求。

再模拟调整非基本轨的平面位置,使得适算后的轨距值满足要求。

(2)适算原则

①高低:适算后的高低平顺性指标线形应平顺,无剧烈凸凹,相邻两根轨枕高程变化值应小于0.65 mm,即变化率控制在1‰内。适算标准考虑测量误差,应设定为±1.5 mm。

②水平/超高:适算后的水平剩余调整量相邻点值应无剧烈变化,数值过渡平滑,相邻两根轨枕高程变化值应小于0.65 mm(静态三角坑指标为3 mm/3 m),适算标准可设定为±1.5 mm。

③轨向:适算后的轨向平顺性指标线形应平顺,无剧烈凸凹,相邻两根轨枕平面位置变化值应小于0.65 mm,适算标准应设定为±1.5 mm;

④轨距:适算后的轨距剩余调整量相邻点值应无剧烈变化,数值过渡平滑,变化率应控制在1‰,即适算标准相邻点位数值差值设定为0.65 mm,适算标准可设定为±1.5 mm。

⑤绝对位置:高程和平面位置的绝对位置宜在满足高低、轨向平顺性指标的前提下。轨面高程应满足+4/-6 mm,紧靠站台须满足+4/0 mm;平面位置可按±10 mm控制,紧靠站台须满足-10/0 mm。

(3)生成调整作业表

依据适算结果,结合调整件特点,将调整量转化成调整件,最后生成现场调整作业表。

2.3.3 适算标准和方法要点

(1)适算时,对个别突变点和测量换站点的处理应该慎重,以先不调整为原则,在适算表中注明,现场再次复核无误后处理。

(2)适算调整,应先消灭较大的成段偏差,再进行短波和变化率的调整。

(3)基本轨和非基本轨的调整,应遵循对称对应调整的原则。

(4)为更好地对适算数据进行有效控制,宜应用电子表格公式功能添加短波轨向和短波高低两栏,并添加平面、高程、轨距变化率栏;通过条件格式按各项指标控制原则对超限点设定不同背景色;同时插入调整后的高低、轨向折线图。

(5)适算允许偏差(表2)。

2.4 调整件更换

2.4.1 工艺步骤

(1)依据适算成果,按照调整作业表对现场需要进行调整的地点,在钢轨顶面和轨腰处用石笔进行方向和数字的标识。

(2)复核标识结果,无误后,根据作业表摆放待用调整件。

(3)分轨向和高低两组,松开扣件。

(4)核对调整件是否有误,无误后安装调整件,并做好记录。

(5)安装扣件,复位至规范要求。

2.4.2 质量控制要点

(1)对适算时标记的突变或特殊点位,在更换扣件前,用弦线和塞尺进行复查,并检测扣件系统是否存在遗失、污染和错误安装等问题。

(2)在摆放调整件前、更换调整件时均须反复核对更换扣件、调整方向是否正确。

(3)更换扣件前后,须用塞尺、弦线检测更换处前后扣件状态是否正常,通过现场情况确定最佳调整方案,并做好记录。

2.5 复测

(1)工艺步骤同“轨道状态测量”。不同的是,设站位置应与上次测量设站位置错开,以确保能对上次换站接头段落进行精确测量。

(2)复测完成后,对超标点结合第一次测量进行对比分析,找出原因,然后进行适算,再次进行现场调整。

(3)如此反复,一般3次调整,即能将轨道状态调整到规范要求,最后采集数据,形成轨道精调成果。

3 动态检测项目和标准

武广铁路客运专线联调联试中主要采用的动态检测手段有:低速(≯160 km/h)轨道几何状态检测、高速(250~350 km/h)轨道几何状态检测和高速车辆动态响应加速度检测。

3.1 轨道几何状态检测

低速轨检主要有高低、轨向、轨距、三角坑、超高、曲线半径、垂直加速度和横向加速度等检测项目,高速轨检在武广铁路客运专线因CRH2型高速动车未安装轨距检测等相关设备,其检测项目主要为:高低、曲率变化率、横加变化率、超高、曲率、水平、垂加、横加、三角坑等项目。各项目的评判标准采用了《客运专线300~350 km/h轨道不平顺管理标准建议值》(科技基[2008]65号)审查意见中批复的管理暂行值,并参考了《客运专线铁路工程竣工验收动态检测指导意见》(铁建设[2008]7号)相关规定,具体见表3、表4。

表3 轨道不平顺动态管理值(300~350 km/h)

表4 轨道质量指数TQI管理值

线路动态验收评价标准分为验收Ⅰ级超限、验收Ⅱ级超限两级。其中验收Ⅰ级标准指作业验收管理值,验收Ⅱ级标准对应日常保养管理值。要求严禁出现验收Ⅱ级超限,验收Ⅰ级超限数量应符合:(1)每公里验收Ⅰ级轨道几何、车体加速度幅值评价指标超限数应不大于5处;(2)每公里验收Ⅰ级轨道几何区段评价指标超限数应不大于2处。

3.2 车辆动态响应加速度检测

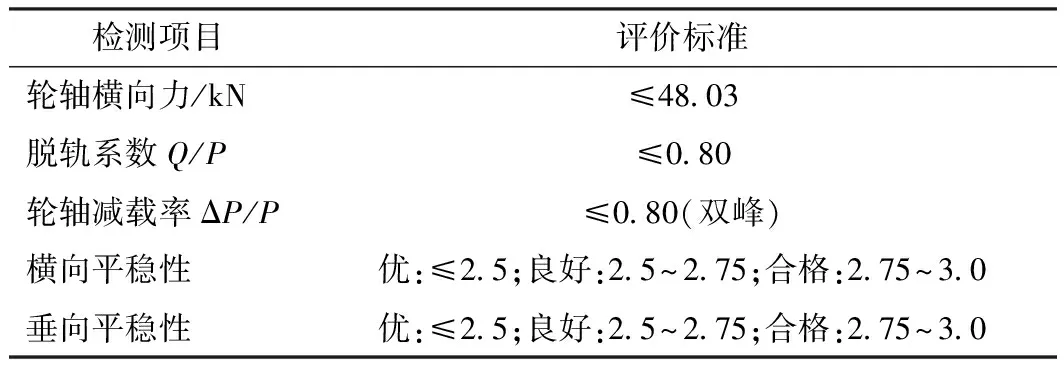

车辆动态响应加速度检测的评判实际上是对列车运行安全的评判,其标准见表5。

表5 车辆动态响应加速度检测评判标准

4 动态数据分析

动态调整实际上是对静态调整中的失误进行完善,精调调整工作做得越细致,动态调整量就越小。对动态数据的分析分两个层面工作,一个是对轨检数据的理论分析,一个是到现场通过轨检小车、弦线、塞尺等检测工具进行复检查找。

4.1 轨检数据的内容

每次轨检,当日均会给出一份“联调联试及试运行日报表”,对当日检测情况做一个综述,提出线路需要整改的问题,包括Ⅱ级以上超限点、动力学指标偏大点的里程和数值。同时低速、高速轨检还将提供分线下施工单位管段的“轨道检查报告”、轨检波形图和相关检测数据电子文本。轨道检查报告的内容包括“轨道三/四级超限报告表”、“轨道二级超限报告表”、“公里小结报告表”、“整公里T值报告表”和“区段总结报告表”。检测数据电子文本除涵盖了报告中的内容外,还提供了“一级超限的报告表”和“每200 m TQI值详表”。

4.2 动态阶段的目标值

由于动态轨检数据内容庞杂,标准指标繁多,动态阶段的目标值如何定位,是一个有待于继续研究的问题。此处结合京津城际和武广铁路客运专线轨检情况,以及有关部颁标准,提出了如下目标值(表6)。

表6 动态阶段轨道调整目标管理值

上述目标管理值中,“段落平均TQI值”指一个局级单位无砟轨道施工段落的TQI平均值,低速轨检的TQI值包括左高低、右高低、左轨向、右轨向、轨距、水平和三角坑7项,该值在京津城际最终达到了3.7,目前武广铁路客运专线双块式无砟轨道范围的低速轨检也基本在3.0~3.6,高速轨检,由于高速轨检未检测轨距、左轨向和右轨向3项,同时又因高速较低速更趋严格,故按2.5控制,武广铁路客运专线后期一般也在2.3左右。“每200 m TQI值”,因部颁标准要求小于5.0,故按此值控制。“单项平均TQI值”指标指左轨向、右高低等单项,理想状态每个单项在0.5内,但实际不宜做到,前期调整时,多数超出1.0,后期武广铁路客运专线均在1.0以内,好的单位单项均在0.5左右。“每公里扣分”指标参照的是线路维修标准,扣分大于301分,则该公里被评定为失格,小于50分,则该公里为优秀,轨道精调就是希望轨道状态达到优秀状态。由于一个Ⅳ级超限点扣分为301分,Ⅲ级点扣分50分,Ⅱ级点扣分5分,一级点扣分1分,故必须消灭Ⅲ、Ⅳ级超限点,尽量消灭Ⅱ级超限点,努力减少Ⅰ级超限点。“每公里平均扣分”指管段的平均水平,目前武广铁路客运专线绝大部分能控制在10分以内,多数单位扣分平均低于5分。

4.3 理论分析

数据的理论分析是动态精调实施的前提,通过有效的理论分析不仅能较好指导现场复查工作,而且通过不断的理论分析-现场复查-轨检验证循环,能较快提高问题的判断能力,从而能快速、经济地解决问题。

4.3.1 统计学分析

数据的理论分析,需应用数理统计学分析和波形图分析两种分析方法。一方面要对TQI值、公里扣分,超限点表等进行统计学分析,然后结合波形图和现场复查的情况,找出TQI值偏大、公里扣分较多、超限点较集中的段落和原因,同时还要结合添乘时的感受,对晃车较明显地段,也要对照数据进行分析。另一方面,主要是对照Ⅰ、Ⅱ、Ⅲ和Ⅳ级超限点表和动力学检测表,通过对波形图进行查看和分析,找出超限点的大体位置和原因,然后指导现场复查,最终确定调整方案。

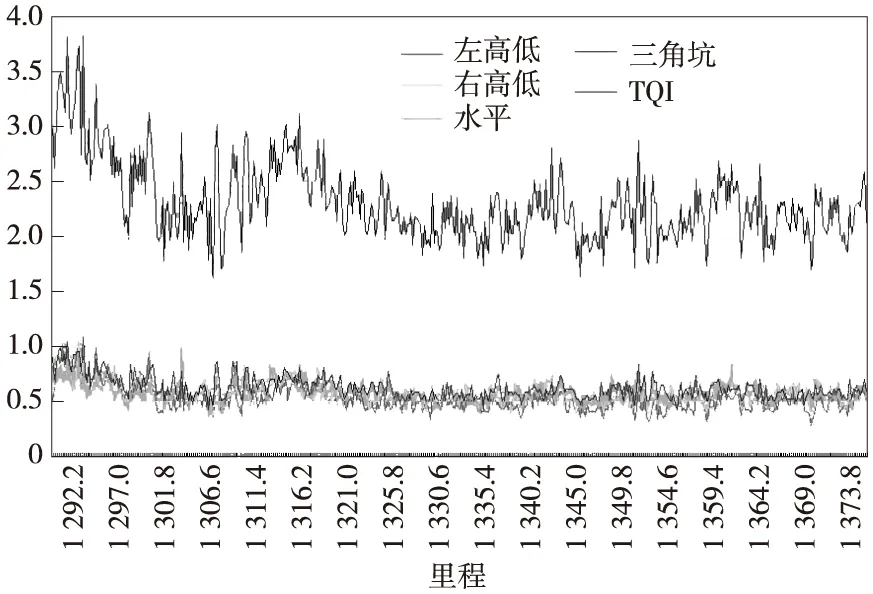

例如:图1为200 m TQI分布图,K1 292~K1 294段TQI值较高,部分超过了3.5,需要调整;同时K1 304处水平TQI值突出,说明该段200 m范围轨道水平不佳。

图1 K1 292~K1 376 200 m TQI值分布

4.3.2 波形图分析

波形图一般有二种格式,一种为STE文件格式,一种为GEO文件格式,GEO文件格式的文件所反映的检测项目要丰富一些,不同波形图,其查看的软件也不同,具体为低速轨检的SET文件用“波形查看工具.exe”,GEO文件用“WinDBC.exe”;高速轨检的SET文件用“波形查看工具-动检车-1.6.exe”,GEO文件用“Wavers.exe”。波形文件打开后图形详见图2。

例:从图2中反映在K1325+434处,存在-4.03 mm三角坑,一级超限。主要原因,从左高低、右高低和水平三栏图形分析,左、右高低无较大突变,水平存在较大突变,即该处三角坑主要因为水平不良引起的。

为了在现场复查时,较快找到问题点位置,还需通过波形图中的地面标志物里程(如:道岔位置等)和曲线起始点里程来进一步推算问题点里程。

图2 高速轨检波形图(GEO)

4.4 现场复查和调整

现场复查是对数据理论分析的一个确认,是指导动态调整的最重要环节。现场复查主要是对数据分析中确定的超限局部点位或区段进行复查,以查找出问题的所在。其常用工具有:精调小车、轨距尺、弦线、1 m直钢尺、塞尺等。复查的范围一般在点位前后10 m左右,未发现异常应前后延伸至50 m范围(必要时还需扩大检查范围)。不同问题的复查方法是不尽相同的。

(1)轨距问题的复查

轨距问题比较单一,一般为小轨距,和施工方法有关。现场可用轨距尺逐根轨枕连续检查轨距,一般情况,轨检轨距要较轨距尺检测的数据偏小,小0.5 mm左右。现场检测如轨距未超过静态标准,可不做调整。检测轨距的同时,还需用塞尺检查轨距挡块的密贴情况,有一些轨距的变化是因挡块不密贴引起的。

(2)轨向问题的复查

引起轨向超标的原因较多,有轨距挡块放置错误、扣件松动、挡块不密贴、焊缝打磨不到位等,还有就是轨距变化率过大、钢轨平面位置变化率过大,需要精调小车、弦线、塞尺、直钢尺、轨距尺进行检测。

(3)横向加速度问题

低速轨检易在曲线段,尤其是缓和曲线上出现横向加速度超标,多半由于低速行驶,曲线过超高引起的,是轨道结构问题,属于正常现象,一般不做调整。个别情况,对缓和曲线进行圆顺,或尽可能减小平面位置变化率,也能有效减缓此问题。这里反过来要求静态调整时,需注意缓和曲线段调整,可适当提高曲线段轨向控制值,如按±1 mm/5 m标准进行适算,同时还应尽可能将平面或轨距变化率值较大的点位移出该段曲线。

(4)垂直加速度问题

垂直加速度主要由于钢轨接头焊接不平顺引起的,可用直钢尺进行检测,对不良焊头进行打磨,即可消除此问题。当然,扣件松动、连续的小高低也会引起垂直加速度超限,则需要通过对扣件进行复拧和通过小车检测,然后系统调整解决。

(5)高低、水平和三角坑问题

高低和水平的问题一般和三角坑问题会同时出现,除轨距外,此类问题为轨检的主要扣分点,成因较多,非常复杂,尤其是三角坑,反复出现,往往在动态调整后期,高速轨检的问题就只剩下三角坑的问题了。此类问题的查找和调整也是最耗费人力和时间的。根据武广铁路客运专线动态阶段调整的经验,其成因主要如下。

①单方面高低或水平超标引起的三角坑

水平的问题一般是因高低问题引起的,如:轨底空吊(比重较大),垫板缺失(钢垫板被盗占较大比重),调高垫板设置错误,钢轨接头温度应力集中凸起,胶垫板下有异物和胶垫板损坏等,个别情况出现过钢轨面有异物。此类问题多数无法通过小车检测找到问题点,需要逐个对钢轨接头、轨下垫板进行检查,或成段拆除扣件系统检查。接头问题若通过打磨无法解决,则需要重新焊接和锁定。

②基本轨和非基本轨小高低、小水平复合导致的

可通过小车测量,然后精细调整解决。当然,对轨下存在小型异物,小车也就无能为力了,需下决心成段清理扣件进行拉网式搜寻。解决此类问题的难点是因问题不显著,无法确定问题段落,只有通过不断地调整尝试来解决。

③轨向或其他问题复合引起的三角坑

平面位置变化率较大,或者接头焊接问题,导致动车组走行出现突然变位,也会导致三角坑,下面列举两个实例,可以拓宽三角坑调整思路。

例1:K1 370+489下行,2级三角坑-5.4 mm,波形图表现右轨面突然低凹。

7月14日对右轨面5根轨枕加高处理,未能消除!7月18日复核轨向发现,此处13对小轨距挡块方向放反,轨向波动大,处理后,20日复检未出现超限。

例2∶K1353+598上行,三级三角坑,-7.1 mm,波形图表现左轨高。

实际情况,该处为现场焊接接头,左右轨接头相邻轨枕均出现空吊,同时右轨明显肥边(轨面变宽,走行光带不在踏面上,偏向一侧)。表面打磨2 mm,对肥边处进行打磨。20日复检,未出现超限。

(6)动力学超限问题

减载率:重点检查焊缝平顺度,扣件、垫板状况,多为焊缝平顺度不良造成;

脱轨系数:重点检查扣件扣压力、垫板状况和轨道小轨向等问题;

轮轴横向力:重点检查轨向、水平,多为轨向和水平的复合不平顺的叠加所致,可以结合波形图一并检查分析,同时还应检查挡块密贴状况。

(7)长波不平顺的检查

此类问题极少,静态调整符合标准后,一般不会出现此类问题,个别可能会在大跨度桥梁、过渡段、道岔区前后和不同单位施工管段连接处等段落出现,现场可通过小车联测复查并结合轨检报告和波形图分析来解决。

(8)晃车的调整

晃车点一般多为轨检超限点和动力学指标超限处,也有因连续小高低、小轨向引起的晃车,特别是小高低和轨向周期和动车组车体自振频率接近时,导致车体晃车。武广铁路客运专线上出现过12~20 m波长连续小轨向导致CRH2型动车组(轨检车)晃车的案例。需要通过精调小车复查,制定精细的调整方案,然后实施调整。

(9)TQI值偏高的调整

TQI值偏高,反映该段落轨道综合质量不良,通过持续的超限点调整,逐一消灭各类超限点,会很大程度降低段落的TQI值,如:我管段在2009年7月初时,管段平均TQI低速轨检值为5.18,通过近2个月的调整,TQI值有效降低到3.6左右。再持续调整1个月时间,TQI值却再未能有效突破。此现象说明动态调整到一定程度,TQI值被先期无砟轨道施工质量所固化,单纯进行精细调整,降低TQI值是有极限的。需要再回到静态调整阶段,系统地对个别TQI值偏高的段落进行测量,大范围进行适算,使得轨道线形更加符合设计线形,如此才能进一步降低该值。

5 结语

轨道精调不管是静态调整,还是动态调整,都是一个非常精细的工作,需要认真的工作作风、严谨的工作态度和细致的操作管理,一点疏忽就会导致大量的物力、人力和时间的浪费。总结武广铁路客运专线的现场精调经验,甚至觉得轨道精调工作的成败,不取决于对精调技术掌握的熟练程度,而决定于现场管理的严谨性和管理的水平。作为一种技术,本文较全面地对双块式精调技术进行了总结和归纳,并结合现场施工,较系统地提出了各个环节的质量控制标准和操作方法,为今后无砟轨道精调施工创建了一个借鉴的平台。

[1] 赵东田,孙 晖.CRTSⅠ双块式无砟轨道综合整理技术[J].铁道标准设计,2009(11):28-30.

[2] 郑乃刚,高智锋.武广铁路客运专线CRTSⅠ型双块式无砟道床施工技术[J].铁道标准设计,2009(S1):47-51.