武广铁路客运专线长沙南站钢结构工程施工技术

2010-11-27王世明杨石杰马福宪李宝河

王世明,杨石杰,马福宪,李宝河

(中铁建工集团有限公司,北京 102448)

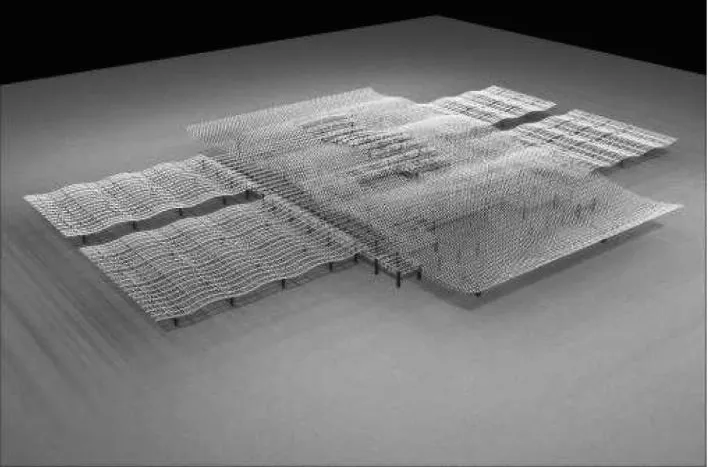

1 工程概况(图1)

武广铁路客运专线长沙南站位于长沙市雨花区,建筑面积 20万 m2,包括站房和南北对称分布的站台雨棚三个区域,竖向分为高架候车层、站台层、出站层三层。站房屋盖为整体单曲局部双曲屋面形式,水平投影面积 5.5万 m2;站台雨棚为单曲面形式,水平投影面积 4.9万 m2。钢结构是长沙南站的主要结构形式,包括站房屋盖系统、站台层以上钢桁架楼面系统及站台层以下劲性钢结构、站台雨棚钢结构等,共计 3.8万 t。构件形式有:钢柱(钢管柱、树状柱)、钢桁架、钢网架、张弦梁、钢梁、钢梯等。本文仅对站台层以上钢结构工程的施工技术进行介绍。

图1 长沙南站钢结构工程整体模型效果图

2 工程特点、难点

(1)长沙南站是“建桥合一”的大型高架站房,在工程施工过程中,受下部地铁工程的影响,车站大桥不能按期完工。按照早期策划,利用既有站台层桥梁搭设作业栈道的方案指导施工,势必影响到站房钢结构开工时间,以致影响到武广全线的联调联试。为此钢结构工程的作业栈道需进行专项方案设计。

(2)长沙南站钢结构体量大,构件种类繁多,工期紧张。站房钢结构主要分布于两个层面,即屋盖和屋盖下方高架层楼面结构。根据现场情况,钢结构施工时站台层结构尚未完成,屋面结构有两种构件(网架、张弦梁)组成,需要综合考虑多方比较,确定实施方案。

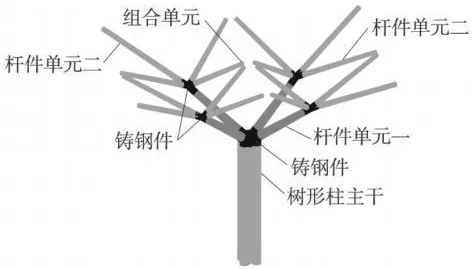

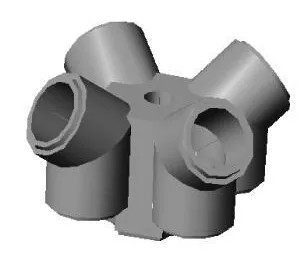

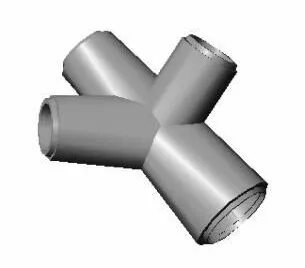

(3)树状柱结构是支撑主站房和站台雨棚屋盖系统的主承力结构,各杆件间均采用铸钢件连接,节点受力复杂,在使用荷载作用下能否实现荷载的安全传递,事关整个站房工程的结构安全(图2)。

图2 树状柱结构

3 方案确定

(1)作业栈道的设计基于在施桥梁工程因素及钢结构安装的便利,确定采用跨桥搭设方案,在桥梁施工期间就介入钢结构的安装,从而保证工期节点目标的实现。

(2)站台雨棚由树状柱和屋面纵横钢架组成,结构相对简单,所有构件采用 2台 50 t履带吊地面吊装,设临时支撑,高空拼装的方案。

(3)站房钢结构主要包括竖向钢柱、高架层钢桁架、高架夹层钢梁、屋面钢网架和张弦梁几部分,而施工重点是站房高架层钢桁架和屋盖结构(钢网架、张弦梁)。通过对整体安装法、高空滑移法、高空散拼法等几种方案的比较,结合施工现场桥梁工程在施这一实际情况,确定采用高空单元拼装方案。

(4)针对树状柱节点受力的复杂性,选取 3个铸钢节点进行足尺试验,根据检测数据分析评价其安全性。

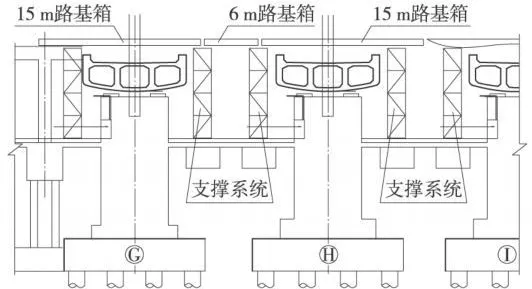

4 跨桥栈道设计(图3)

跨桥栈道通过格构柱支撑路基箱形成,格构柱立于桥梁两侧,格构柱基础采用桩基、承台形式,在出站层基础与底板施工时同步完成。跨桥栈道的整体计算分析采用有限元分析与计算软件 MIDAS/GEN V7.1.2完成,经过对最不利的荷载工况进行分析,格构柱支撑的位移、强度、刚度和稳定性,路基板承受应力和挠度均满足要求。

图3 跨桥栈道示意

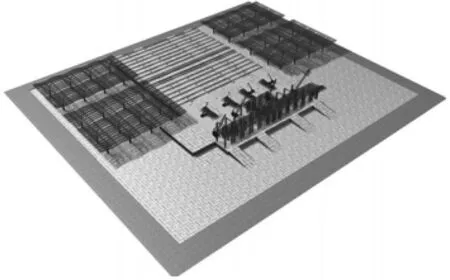

5 站房高空单元拼装方案的实施

5.1 设备选型

根据既定方案及现场施工情况,综合考虑站房结构特点、吊车作业半径等因素,选用 2台 SCX2500型250 t履带吊车及 2台 SC1500型 150 t履带吊车进行站房钢结构的吊装。2台 250t吊车布置于中间栈道,150 t吊车分布于两侧栈道。

5.2 安装单元的确定

根据钢桁架构件重采取分段、整榀确定单元;张弦梁每榀作为一个单元;屋面网架根据所选吊车的性能,结合支撑格构柱的分布确定,共划分为 122个单元,单元最重 35 t,设置支撑点 488处。支撑格构柱坐落在网架下方的站台层落客平台及与已安装完成的高架层钢桁架上。

5.3 安装工况

按照由西向东,竖向同步,横向逐间推进的顺序组织安装,即由下到上完成一个区间内所有钢构件以后再向前推进,直到全部钢构件安装完成。

安装工况如图4所示。

图4 站房钢结构安装工况

6 结构卸荷

结构卸载是将屋面钢结构从支撑受力状态转换到自由受力状态的过程。结构体系转换卸载具体方法是:通过设置在支架或支撑顶部的可调节支撑装置(螺旋式千斤顶),按多次循环、微量下降的原则,来实现荷载的平稳转移。

6.1 卸载条件

所有构件应全部安装到位、焊接结束;所有节点的连接已经完成,外形尺寸经验收合格;卸载当天的风力不得大于 4级。

6.2 卸载步骤及方法

根据现有的结构卸载、施工液压油缸操作技术条件与施工仿真计算结果,划分为三大区域,采用同区等距(局部不等距)、分步实施的方法来卸载,共分 35步完成。

根据施工仿真计算结果,选择采用从中间向两边、局部间隔卸载的方法进行拆除支撑工作。卸载工具采用 20 t螺旋式千斤顶,卸载时,应控制卸载速度,规定每旋转螺旋式千斤顶半圈(180°)为卸载行程控制单元,每次卸载量控制在 8 mm左右,并应控制其误差范围在 1mm以内。

6.3 卸载控制措施

(1)临时支架拆除过程中由于无法做到绝对同步,支架支撑点卸载先后次序不同,必然造成其轴力增减,应根据设计要求或计算结果,在关键支架支撑点部位放置检测装置,检测支架的轴力变化,确保支架拆除安全。

(2)支撑卸载时,顶部承托件应用调节装置(千斤顶)进行慢慢释放,不宜一次性释放,最少应分 3次进行释放,且首次释放时其卸载量不应超过支撑总承载力的 20%。另外,在释放过程中进行跟踪测量,随时了解结构的变形情况。

(3)卸载时,应设置变形观测点,并根据监测的结果与计算值进行对照,及时整理观测报告。根据监测结果,屋面网架全部卸荷完成后最大下挠量 108 mm,在屋面板等荷载全部加载后最大下挠量 138mm,低于设计挠度的 1.15倍,满足要求。

7 铸钢件足尺试验

7.1 节点选取和试验内容

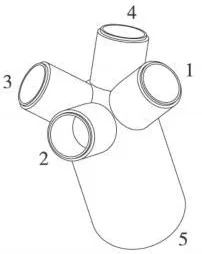

(1)根据铸钢节点受力情况,选取了 3个代表性的铸件进行试验,分别是雨棚区的 D1、D2和站房区的C1节点(图5~图7)。

(2)通过铸钢节点在 1.3倍的设计荷载作用下各支杆端部的应力及节点核心区的应力状况,检验节点的承载能力。

图5 C1铸钢节点

图6 D1铸钢节点

图7 D2铸钢节点

7.2 试验准备

(1)试验反力架(图8)

试验反力架采用钢结构箱梁制成,设计为自平衡体系,为加强杆件的刚度,在杆件连接拐角处均设置了钢板加腋。经计算,在加载荷载的作用下,反力架的位移值非常微小,可以忽略不计。

图8 反力架

(2)试验设备

根据设计院提供的荷载值,C1节点 4个支杆承受的轴力值的 1.3倍分别是:1号杆3 428.1k N;2号杆4 110.6 kN;3号杆2 412.8 kN;4号杆3 214.9kN。加载设备选用 3台400 t和 2台250 t液压千斤顶,满足加载要求。试验所用千斤顶与压力表均做了精确的标定,荷载同步分级施加。数据采集、记录和处理设备为1台 DH3816静态数据采集仪、2台 CM-1 J-32测量系统和 2台电脑。

7.3 试验过程

(1)测点布置(以 C1铸件为例)

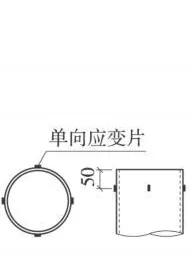

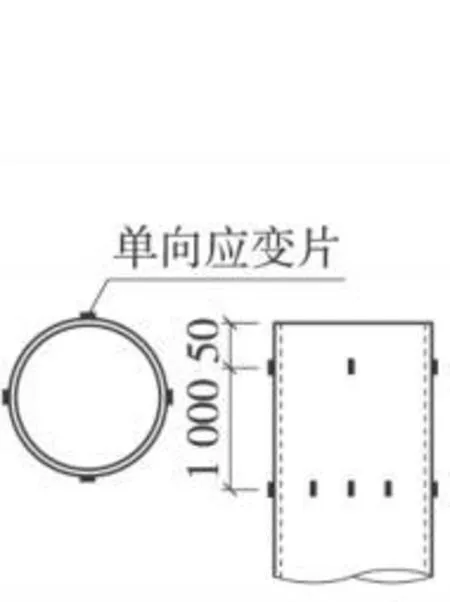

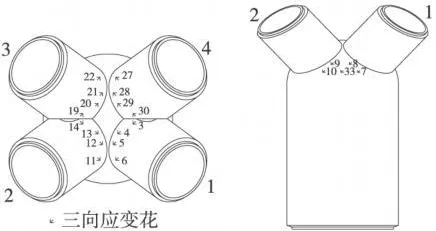

节点试验内容主要是检测在加载条件下各支杆端部的应力以及节点核心区的应力,分别采用单向和三向应变片进行测试。

单向应变片用以测试节点各支杆的单向应变。在距铸钢节点支管端部 50mm处沿管径各布置 4个单向应变片,根部各布置 1个单向应变片。在距主管端部50 mm处沿管径各布置 4个单向应变片,由于管件截面渐变,在距离第 1排 4个应变片1 000 mm处沿管径再布置 8个单向应变片,总计 32个单向应变片(图9~图11)。

图9 C1杆件编号

图10 支管单向应变片(单位:mm)

图11 主管单向应变片(单位:mm)

三向应变花用以测试铸钢节点核心区的 3个方向的应变,从而根据理论计算公式推算出应变花所测平面内第一主应力及第二主应力,进而依据第四强度理论,得到该测点的 Mises应力。根据以上原则,在靠近4个支管的交汇核心区,沿每个支管的管径根部布置 8组应变花,在支管两两交汇处,各布置一个应变花,总计 36个应变花(图12)。

图12 C1节点三向应变花布置

(2)试验加载方案

根据设计院提供的荷载,计算各支管节点试验加载力,试验加载力为设计荷载的 1.3倍。在试验过程中,采用各杆件同步分级加载制度。本节点共进行 3次循环加载,每次加载分为 13级。

7.4 试验结果整理及分析

(1)根据单向应变片实测数据,铸钢节点 C1支杆1~4号在加载端部的轴向压应力值随加载等级的增加呈线性增长的关系。应力最大值在 2号杆的 7号应变片测点,为 62.56 MPa,小于铸钢材料的屈服强度值300 MPa,铸钢件端部完全处于弹性状态。

(2)根据三向应变花实测数据,铸钢件 C1核心区应力状况满足承载力要求,折算应力最大值在三向应变花测点 10处,为 111.53 MPa,小于铸钢材料的屈服强度值 300 MPa。其中 Mises应力在 3次加载过程中,随加载基本呈线性变化,说明铸钢件应力复杂区域也处于弹性状态。

(3)D1节点支杆的应力最大值为 72.86 MPa,核心区最大应力为 74.61 MPa,小于铸钢材料的屈服强度值 300 MPa;D2节点支杆的应力最大值为 52.6 MPa,核心区最大应力为 107.26 MPa,小于铸钢材料的屈服强度值 360 MPa,且节点都处于弹性受力阶段。

8 结语

(1)在车站大桥完工之前,站房钢结构就开始安装,为后续工程的顺利开展,为武广铁路客运专线全线联调联试创造了条件。

(2)运用 MIDAS软件进行施工仿真计算,保证了方案的合理性、科学性。

(3)通过过程工序的控制及结构监测,既保证了质量与安全,又印证了施工仿真计算的正确性。

(4)铸钢件的试验数据和有限元分析计算数据相比较,两者基本吻合或接近,说明铸钢节点的制作受铸造生产工艺等外部因素的影响较小,采用有限元分析计算结果可靠。证明本工程铸钢节点能够满足承载力设计要求,结构安全可靠。

(5)武广铁路客运专线长沙南站钢结构工程进展顺利,在计划时间内封顶。造型优美别致,实现了大跨度大空间的设计意图;竖向同步,横向逐渐推进,高空单元拼装方案的实施,对其他工程,特别是大型铁路高架站房工程施工具有一定的借鉴作用。

[1] 郭彦林,刘学武.大型复杂钢结构施工力学问题及分析方法[J].工业建筑,2007(9).

[2] 刘志强.大跨度空间钢结构安装过程监测与分析[J].广东土木与建筑,2007(5).

[3] 鲍广鉴,李国荣,王 宏,等.现代大跨度空间钢结构施工技术[J].钢结构,2005(1).

[4] GB50205—2001,钢结构工程施工质量验收规范[S].

[5] 刘锡良,林 彦.铸钢节点的工程应用与研究[J].建筑钢结构进展,2004(6).