钎杆加热过程中的自动控温设计

2010-01-25丁胜利

丁胜利

(贵阳特殊钢有限责任公司,贵州贵阳550005)

1 引言

多年来在钎杆加热锻造及热处理生产过程中一直采用中频发电机电源,近几年由于注重节能降耗,淘汰了中频发电机,采用了晶闸管中频电源。晶闸管中频电源是一种由大功率晶闸管元件组成的静止式电源,广泛应用于感应加热领域。随着电工电子技术的不断进步,晶闸管中频电源正在向大容量、高频、智能化及高可靠性方向发展,为加热过程中的自动控温提供了前提条件。

晶闸管中频电源在使用过程中,可以通过调整主回路上的三相全控整流电路导通角,来调节整流电路输出直流电压的大小,控制电源输出功率。实际使用中,操作人员通过中频电源柜上的调功旋钮,调节中频电源柜的直流电压,控制中频电源柜的输出功率。在加热工件的过程中,通常有两种控温方法,第一种是靠人工肉眼观察加热工件颜色,来判断、控制工件的温度。第二种是靠时间来控制工件的加热温度。这两种方法由于受人为因素、电网波动、气温变化、工件的同一性等干扰因素的影响,造成工件加热温度不稳定。为稳定加热温度,保证所加热工件温度的一致性,可采用负反馈闭环控制系统,控制中频加热温度。

2 系统硬件

2.1 晶闸管中频主电路工作原理

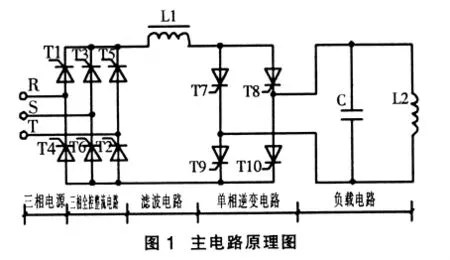

晶闸管中频电源是一种将三相工频交流电转变成单相中频交流电的装置。它采用交-直-交变换形式,即通过整流电路先将工频交流电整流成直流电,再通过逆变电路将它转变成中频交流电。逆变电路输出的中频电通过感应线圈加载到负载上,进行感应加热。图1是中频电源主电路原理图。

(1)三相全控整流电路的原理

晶闸管三相全控整流电路见图1,图中,晶闸管T1和T4接R相电源,晶闸管T3和T6接S相电源,晶闸管T5和T2接T相电源。T1、T3、T5组成共阴极组,T4、T6、T2组成共阳极组。它们的触发顺序依次是T1、T2、T3、T4、T5、T6。三相晶闸管整流桥变换为直流电压,通过改变晶闸管的导通角就可以改变直流电压的大小。

(2)单相逆变电路的原理

逆变晶闸管一般采用快速晶闸管(见图1),T7、T10与T8、T9以中频频率轮流导通,可在负载上得到中频交流电。

2.2 控制系统的结构

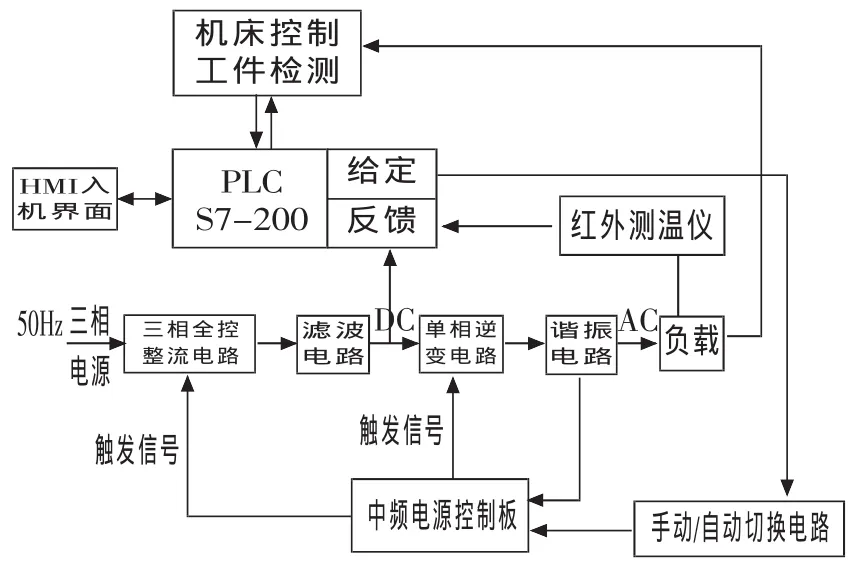

控制系统的结构见图2。本系统对三相全控整流电路进行温度负反馈闭环控制,以控制其输出直流电压,从而确保有一个相对稳定的加热温度,提高了钎杆的锻造和热处理加工的质量。

图2 系统硬件结构图

(1)PLC可编程控制器

可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。可编程控制器可以执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,并通过数字式或模拟式的输入和输出接口,控制各种类型的设备。可编程控制器在工业现场有很高的可靠性。PLC在电路布局、机械结构及软件设计各方面决定了PLC的高抗干扰能力。电路布局方面的主要模块都采用大规模与超大规模的集成电路,在输入输出系统中采用完善的隔离通道保护功能;在电路结构上对耐热、防潮、防尘及防震等各方面都做了周密的考虑;在电路硬件方面采用了隔离、屏蔽、滤波及接地等抗干扰技术;在软件上采用了数字滤波及循环扫描、成批输入、成批输出处理技术。所有这些都使PLC具有非常高的抗干扰能力。

在本系统中PLC采用了西门子生产的S7系列产品,该系列有丰富的指令集,集成了多种功能,通讯能力强劲,内置多种规格的扩展模块。模拟量采用12位分辨率,实现高精度数/模、模/数换算,保障了系统控制精度。

(2)红外测温仪

自然界中,当物体的温度高于绝对零度时,由于它内部热运动的存在,就会不断地向四周辐射电磁波,温度越高,物体辐射能力越强,红外测量仪接收并将被测物体和反馈源的辐射线经调制后输入到红外检测器,两信号的差值经反馈放大器放大并控制反馈源的温度,使反馈源的光谱辐射亮度和物体的光谱辐射亮度一样,显示器指示出被测物体的亮度温度,红外测温仪就是通过测量辐射线亮度来达到测温的目的。具有非接触测量、反应速度快的特点。

3 控制方案

3.1 被控对象的选择

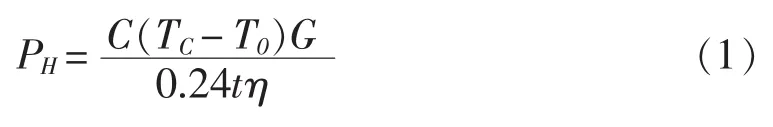

在生产过程中,中频电源不仅需要输出一定的功率和频率,而且还需要在各种扰动下维持或调整各种指标,在钎杆加热锻造及热处理生产过程中,工件出口温度是影响产品质量的重要参数。中频输出功率与工件的温度TC存在着如下关系

式中PH——加热功率,kW

其中,开放科学源自“地平线2020”下卓越科学这一优先领域,目标在于支持高质量前沿科学和研究成果的创造和扩散。该优先领域包括3部分内容:(1)由欧洲研究理事会(European Research Council)资助的科研人员自下而上的研究想法。(2)由玛丽·居里人才流动计划通过人才流动奖学金资助的欧洲境内外科研人员的交流、互访。(3)以及由欧洲科研基础设施专项经费资助的科研基础设施的建造和升级换代。

G——工件质量,kg

TC——工件加热温度,℃T0——工件初始温度,℃C——工件比热,kcal/kg t——加热时间,s

η——电源的总效率

T0可近似为环境温度,TC远大于T0,所以

在其参数确定时,TC与PH之间存在着线性关系。因此,功率调节可达到温度控制的目的。

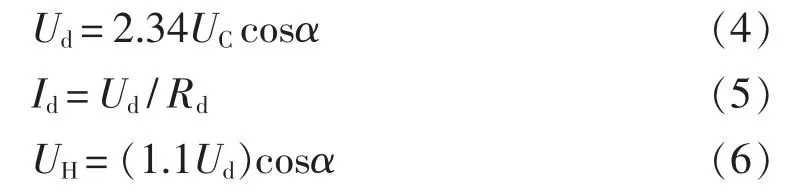

式中Ud——直流电压

Id——直流电流

UH——中频电压

RH——中频负载电阻

无论选择那个参数做控制对象,都需调节整流控制角α才能完成控温。但实际应用中选用控制Id、UH作为被控对象时,取样转换为编程能够识别的标准信号,成本较高,稳定性较差。由上述推论选择Ud做为在钎杆加热锻造及热处理生产过程中温度的被控对象。

3.2 温度闭环控制方式

在图2中,给定温度值通过人机界面HMI传送给PLC,反馈的中频直流电压模拟量信号和红外线测温仪测量的实际工件温度模拟量信号输入至PLC模/数转换模块,转换为数字量信号。PLC用采集到的给定数值和反馈数值在PLC内完成PID运算,通过PID运算确定中频加热所需的直流电压值,由PLC的数/模转换模块输出中频直流电压模拟量控制信号。中频直流电压控制模拟量信号通过手动、自动切换电路的自动部分输入至中频电源控制板,再由中频电源控制板对接收到的中频直流电压控制信号进行处理,输出脉冲触发信号控制三相全控桥整流电路输出所需的直流电压,从而实现对钎杆加热温度的自动负反馈闭环控制。

3.3 数字模型的建立

采用闭环数字控制,必须建立合适的数学模型,才能避免系统振荡。实现准确控温需建立两个数学模型:一个是实现输出温度与中频电压之间相匹配的数学模型,另一个是电压PID调节器数学模型。前者是以温度及中频直流电压之间曲线关系为基准,通过试验描出曲线,再建立数字模型,可获得不同加热温度所需的中频直流电压值,此值是电

式中U(t)——控制器的输出

y(t)——被测变量值

Kp——比例系数

Ti——积分时间常数

Td——微分时间常数

e(t)=r(t)-y(t)称为偏差值当数学模型建好后,在编写和调试程序时,可对程序进行在线仿真和修改,因整个系统是闭环控制,即使温度有波动,系统也会自动修正,使实际温度最终稳定在设定值上。

3.4 操作控制模式

采用STEP7 Windows NT/2000/xp操作系统和标准的接口进行程序编制及PLC的控制。通过WinCC flexible进行人机界面编制,这样在人机界面上就可实现控制及其它自动化功能。系统的各参数及运行故障都可在人机界面上显示。如加热温度值、工件、规格等,每一种规格产品都有一套相应的参数对应,人机界面上有键盘供设定和修改参数使用。在此种控制方式下,温度就不会随电网电压及其它干扰影响而变化。压闭环控制的给定值r(t)。后者是电压闭环控制PID的数学模型,采用的是偏差控制,根据控制理论,PID控制的数学方程

4 结语

钎杆加热设备增加闭环温度控制系统后,可有效避免加热温度不稳定引起的金属内部缺陷,减少人为因素,提高产品品质。

[1]马春燕等.利用中频电源进行感应加热的温度控制系统[J].太原理工大学学报,2000,(1).

[2]顾德英等.可控制硅中频电源的自动控测[J].阜新矿业学院学报,1996,(1).

[3]刘芳.影响红外测温仪测量准确度的因素及消除方法[J].船舶标准化工程师,2009(2).

[4]沈庆通等.现代感应热处理技术[M].北京:机械工业出版社:14-16.