CRTSⅡ型板式无砟轨道设计布板软件研发

2010-01-22闫红亮伍卫凡

闫红亮,伍卫凡

(铁道第三勘察设计院集团有限公司线站处,天津 300142)

1 轨道几何精确控制的主要技术特点

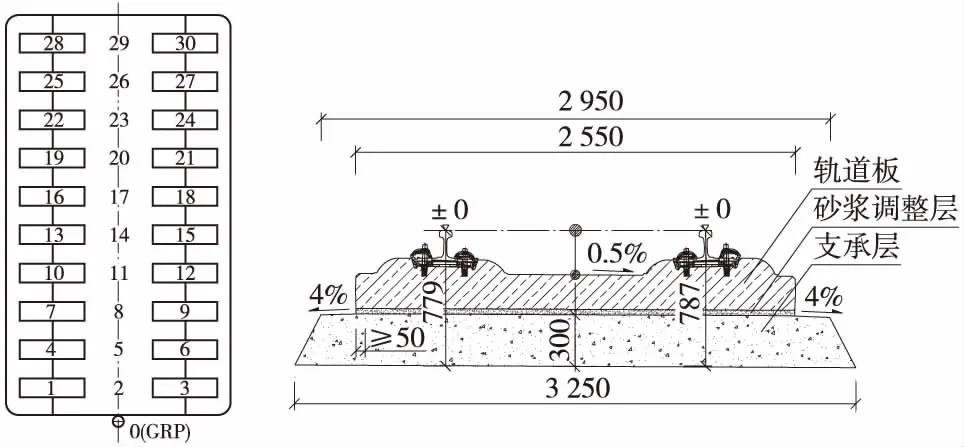

CRTSⅡ型板式无砟轨道由钢轨、弹性扣件、预制轨道板、砂浆充填层及支承层(路基、隧道地段)/底座(桥梁地段)等部分组成(图1)。

图1 CRTSⅡ型板式无砟轨道简图

为实现高速铁路的高平顺性、高安全性和高舒适性,由各承轨槽通过扣件支承钢轨形成的轨道几何,必须满足轨道静态铺设精度标准和动态不平顺管理值的各项技术要求。

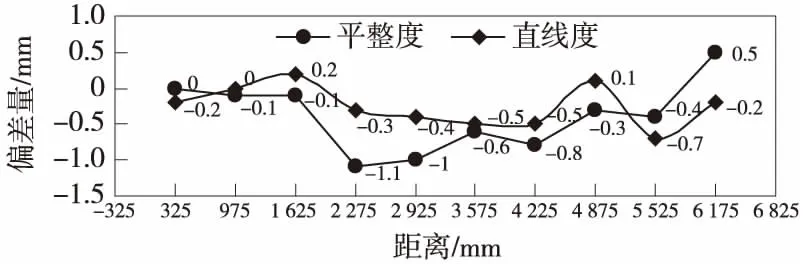

为实现上述目标,采用弹性不分开式扣件,设置挡肩的Ⅱ型轨道板在模具制造和组装、毛坯板生产和存放等各环节均规定了严格的技术标准。但工程实践表明,受模具调整精度、预拱线形控制、支脚稳定和刚度匹配、存放支点误差、气象条件、测量误差和各种偏差累积以及各种工装损耗等多种因素的综合影响,即使按亚毫米级技术要求精调到位的模具生产的毛坯板,在存放一个月后,平整度、直线度等方面也会产生1~3 mm不规则的变形偏差,无法直接满足高速铁路高平顺性的要求(图2)。

图2 毛坯板各承轨槽平整度、直线度示意

鉴于弹性不分开式扣件横向和垂向形位需更换不同零部件才能实现级差为1 mm的调整,为避免铺轨后大量的扣件调整工作量和众多的备品备件,更重要的是避免由有级调整造成的横向或垂向动力不平顺,实现高速铁路高平顺、高舒适运营,需采用先进的承轨槽磨削技术,从而形成了CRTSⅡ型板式无砟轨道在几何精确控制方面鲜明的技术特点。

(1)采用五轴数控机床,按设计的三维空间线形对承轨槽进行精确磨削,轨道板按对应的空间位置编号,相对于线路具有唯一性。

(2)采用高精度的精调系统精确铺设轨道板。轨道板精调完成后,即可获得高精度的轨道几何,钢轨铺设和调整工作量降至最低,列车运行的平顺性高。

工程实践表明,CRTSⅡ型轨道板承轨槽磨削精度可达0.1 mm,轨道板高程、中线铺设精度均为0.5 mm,实现了轨道空间三维几何的精确定位,保证了高速列车运行的高平顺性、高安全性和高舒适性。

本文结合CRTSⅡ型板式无砟轨道技术的最新研究成果,对与轨道板打磨、精调密切相关的布板设计技术及设计布板软件进行简要论述。

2 CRTSⅡ型轨道板设计、制造及铺装主要接口及专用软件构成

由CRTSⅡ型轨道板几何精确控制的技术特点可知,为实现承轨槽精确磨削和施工现场的精确铺设,需要结构设计、自动化控制、机械行业以及精密控制测量等不同单位、不同专业密切配合,协同完成。

简要来讲,首先针对具体的线路和线下工程设计情况,进行轨道板空间布板设计,相应开展不同类型轨道板结构设计;根据不同项目采用的扣件类型,计算所有承轨台的打磨数据提供给板场进行打磨作业;同时将包含轨道板布置等全部技术资料在内的系统文件提供给施工现场,作为铺板的基础。板场和铺板单位在设计资料基础上,分别应用数控磨床或精密测量设备和专业工装进行打磨作业、线下工程施工精度评估以及底座放样、轨道板铺设和精调作业等。

上述工作涉及海量的三维几何数据在不同部门间传输和处理,以某条高速铁路为例,40万块轨道板包含约800多万套承轨槽三维几何数据,每套数据又分为理论数据、打磨数据、精调数据以及不同类型、不同格式的计算和记录数据等,必须研发设计、打磨、精调等不同专项软件进行精确处理,除结构设计软件外,还需在激光测量基础上,编制专项软件控制大型数控机床作业。

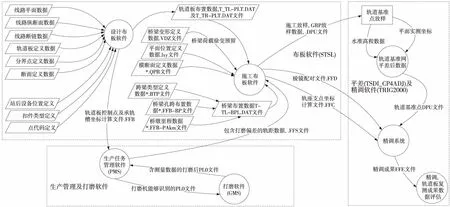

CRTSⅡ型轨道板轨道几何精确控制技术及专项软件技术集成程度极高,研发难度极大。铁三院集团公司组织结构设计、计算机技术、测绘技术、自动化控制、机械行业等专业人员进行专项技术攻关,研发了具有自主知识产权布板软件(设计、施工)、打磨软件、平差软件、精调软件,形成了有挡肩轨道板几何精确控制的核心技术体系。见图3、图4。

图3 CRTSⅡ型板式无砟轨道软件结构

图4 CRTSⅡ型板式无砟轨道各软件间数据流程

3 设计布板软件自主研发

布板设计是轨道板制造、施工的基础,应用设计布板软件完成。该软件主要功能为,计算形成轨道板布置、制造、铺设等全部工序在内的几何数据或下部工序的基础数据,并通过与施工布板软件、打磨软件及精调和平差软件的接口技术,完成轨道板打磨制造和施工现场的精调作业。

3.1 研究解决的主要内容

(1)根据线路平面几何数据和纵断面几何数据,建立空间几何计算模型。

(2)研究补偿板几何数据,建立补偿板数据库。

(3)研究并实现曲线超高在几何计算模型单元上分布。

(4)研究沿空间线路轴线进行轨道板布置的计算方法。

(5)研究并建立任意点在不同坐标系间的变换矩阵。

(6)建立轨道板、轨道技术装备等数据结构。

(7)绘制轨道板排布一览图。

(8)统计不同类型轨道板工程数量。

(9)进行轨道板各承轨槽理论坐标计算,生成生产管理软件所需要的打磨接口数据。

(10)生成施工布板软件需要的全部信息和基础数据库。

3.2 主要模块

除为施工布板软件提供全部信息和基础数据库外,设计布板软件主要用于轨道板布置及打磨接口数据计算,主要由五大模块组成:数据录入管理、轨道板布置、打磨接口数据计算、图形输出、报表整理,详见图5。

图5 设计布板软件模块组成

(1)数据录入管理模块

数据录入管理模块主要功能为管理各种线路设计资料的数据录入和编辑,包括线路平面资料、纵断面资料、断链、轨道板类型、不同轨道结构分界点、各种站后设备定义等。

(2)轨道板布置模块

轨道板布置模块主要功能为根据线路几何数据,按照不同轨道结构分界区段及所定义的轨道板类型进行轨道板布置并编号,作为计算打磨数据、施工放样数据以及精调数据等全部作业的基础。

(3)打磨接口数据计算模块

打磨接口数据计算模块主要功能为根据编辑好的轨道板布置情况,计算各承轨槽需要打磨位置的理论数据,供轨道板打磨软件调用。

(4)图形输出模块

图形输出模块主要功能为绘制线路平面线位及轨道板沿线位布置图。

(5)报表整理模块

报表整理模块主要功能为统计各种不同类型的轨道板工程数量及生成轨道板沿线路布置情况的分布表。

3.3 研究解决的关键技术及主要功能简述

3.3.1研究建立线路平面模型、纵断面模型及空间几何计算模型

(1)空间任意点三维坐标及空间方向的精确计算

线路中心线是由平面直线、平面缓和曲线、平面圆曲线和竖向缓和曲线、竖向圆曲线等叠加形成的三维空间曲线(图6)。受平面线位、纵断面坡度、纵断面竖曲线和超高等因素的综合影响,空间曲线上任意一点坐标系的确定非常复杂(图7)。

图6 三维空间曲线示意

图7 空间曲线坐标系

通过研究,课题组基于右手法则建立了空间曲线坐标系,根据CRTSⅡ型轨道板布置和精确计算各承轨槽坐标的需求,提出并编写了空间位置算法及专项程序,实现了线路上空间任意点的三维坐标及由超高产生的空间旋转和空间方向的精确计算。

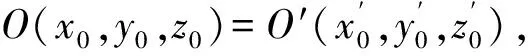

(2)任意点在两坐标系间的坐标变换矩阵

空间三维坐标转换模型解决空间某点在不同坐标系下的坐标转换计算问题,综合了三维坐标系平移和三维坐标系旋转两项坐标变换的计算功能。

设:大地坐标系为O(X,Y,Z),局部坐标系为O′(X′,Y′,Z′)。其中,X′为线路前进方向,Y′为垂直于Z′的梁顶横向,Z′为梁顶的法线方向。参见图8。

图8 局部坐标系

空间某点P在局部坐标系中的坐标为(x′,y′,z′),对应的大地坐标系中的坐标为(x,y,z)。

X′与X,Y,Z轴的夹角分别为α1,β1,γ1,Y′与X,Y,Z轴的夹角分别为α2,β2,γ2,Z′与X,Y,Z轴的夹角

图9 三维直角坐标系旋转中的角度关系

分别为α3,β3,γ3。

θ1(方向角):X′在大地坐标中的方向,是从X轴开始顺时针转向Y轴方向转至线路中心线(X′)在水平面内投影的角度;

θ2(纵坡角):从水平面上X′的投影开始依逆时针转向线路中心线X′的角度。

θ3(横坡角):Z′与Z之间的夹角。

则存在下列空间三维坐标转换计算模型

x=x0+x′cosα1+y′cosα2+z′cosα3

y=y0+x′cosβ1+y′cosβ2+z′cosβ3

z=z0+x′cosγ1+y′cosγ2+z′cosγ3

(3)二线投影里程计算方法

由于线路平面里程、纵断面坡度及左右线不同轨道分界点里程都是以左线作为基准线进行设计,因此在进行右线轨道板布置时,需要计算右线轨道板起终点里程在左线上的投影里程及二线控制点在一线上的平面投影和空间投影,以判断右线轨道板布置是否满足要求。

通过研究,课题组研究提出并编写了平面投影和空间投影计算的算法和专项程序,实现了二线投影里程的精确计算。

3.3.2研究建立轨道板类型及标准板、补偿板数据库

轨道板类型包括标准板、特殊板及补偿板,标准板两板端接缝的长度为6.5 m。当不同区段间线路长度与标准板长度不对应时,则需要设置一定数量的补偿板,相应需建立与补偿长度相对应的补偿板数据库及详细定义,以在程序中实现合理布板。

由于补偿板长度均小于6.5 m的标准长度,而轨道板承轨槽间距按0.65 m或0.60 m布置,对于某一补偿长度,需要对0.65 m及0.60 m承轨槽间距的承轨槽个数、板端距离进行详细计算、组合,以满足不同补偿长度的要求。

经详细的计算分析,课题组研究解决了轨道板类型定义、标准板和补偿板数据库编辑等关键技术。

3.3.3 沿三维空间线形布置并编辑轨道板

为保证轨道板在线路上的位置具有唯一性,需要根据定义好的标准板、补偿板等数据,按照不同轨道结构区段范围及定义的轨道板类型、倾斜角度和扣件类型,布置标准板和补偿板,计算轨道板在对应空间位置的几何属性,同时根据站后设备需求和板端类型编辑轨道板结构属性,相应进行结构设计。

轨道板分布计算完成后会生成如下信息:轨道板编号、线路中线标注里程,线路中线连续里程、轨道板长度、轨道板类型、扣件类型、轨道板前后缝隙及开窗类型等,见图10。

图10 轨道板布置完后数据信息显示

3.3.4 打磨数据计算

打磨数据计算即在轨道板空间布置基础上,根据各承轨槽的理论位置,计算每一个承轨槽的绝对坐标和局部坐标,提供给打磨软件。最后由打磨软件(生产管理软件、磨床控制软件、打磨操作软件、激光测量软件以及刻字软件)操控数控磨床,实现对轨道板承轨槽按理论位置的精确磨削加工,见图11。

图11 轨道板承轨槽编号及打磨计算点示意(单位:mm)

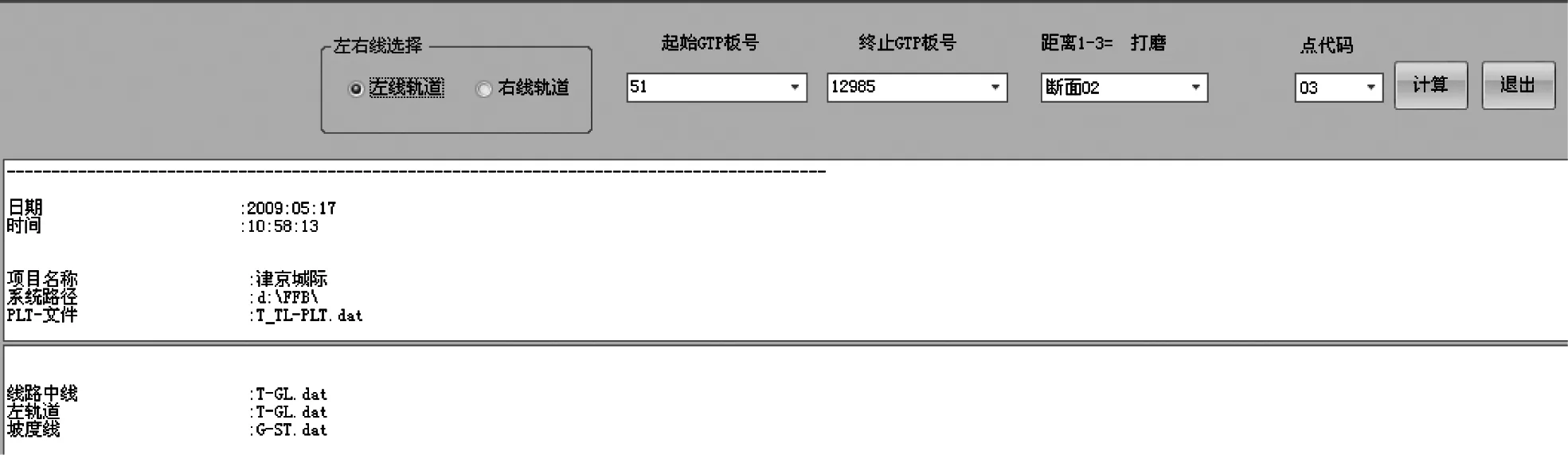

计算打磨机数据界面见图12,生成的打磨机数据接口文件见图13。

图12 打磨数据计算界面

图13 设计布板软件生成的打磨数据文件

图14 轨道板布置

3.3.5 绘制轨道板布置图(图14)

根据轨道板在线路上的布置信息,绘制轨道板布置图,并和线路平面图叠加到一起形成带有线路平面信息的轨道板布置图。轨道板布置图可直观反映出轨道板中心线和线路的相对关系,道岔板、补偿板等在线路上的几何位置,可通过轨道板起终点里程和线路平面里程的关系来快速检查轨道板布置是否正确,能否满足精度要求。

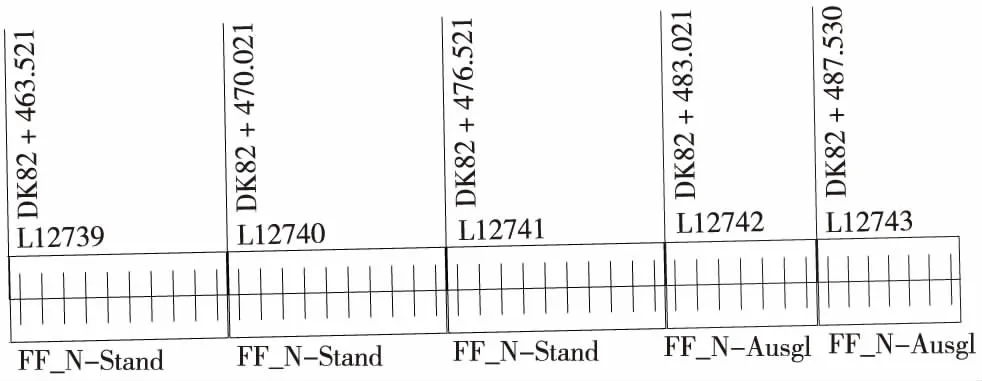

3.3.6 生成轨道板布置表(图15)

为保证轨道板铺设位置正确,软件还提供了轨道板布置表输出功能,可便于施工单位对全线轨道板布置信息全面了解,并可按照轨道板布置表组织和管理全线轨道板施工。

图15 轨道板布置表示例

结合工艺流程,CRTSⅡ型轨道板施工放样测设数据计算,如定位锥和轨道基准点放样数据计算、路基上支承层放样数据计算、桥梁上底座放样数据计算、桥梁孔跨布置及变形数据处理以及轨道板精调数据计算等功能纳入施工布板软件中实施。

3.3.7 数据文件接口

设计布板软件涉及的数据类型及与其他软件或工序的接口数据情况见表1。

表1 数据文件接口情况

4 结语

在无砟轨道技术创新成果及京沪高速铁路等工程实践基础上,自主研发的CRTSⅡ型板式无砟轨道设计布板软件在实现轨道板空间布置、打磨数据计算等重要功能,并预留与既有专项软件的接口模块基础上,结合我国路情,圆满解决了以往软件存在的线路平面断链处理、轨道板编号、线路平面及纵断面数据输入等方面的不足。

目前,设计布板软件、施工布板软件、打磨软件以及精调软件等已通过部科技司组织的鉴定,并在京沪高速铁路等国家重点工程建设中实施,满足了CRTSⅡ型板式无砟轨道建设的需要,同时为新型有挡肩板式无砟轨道技术研究和配套包含布板在内的系列专项软件奠定了坚实的基础。

[1] 铁道部科技司.CRTSⅡ型板式无砟轨道布板软件自主研发阶段技术审查意见[Z].北京:2009.

[2] 铁建设[2009]209号 高速铁路设计规范(试行)[S].

[3] 科技基[2008]173号,客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件[S].

[4] 闫红亮.京津城际铁路无砟轨道设计综述[J].铁道建筑,2008(S).

[5] 铁建设函[2005]754号,客运专线无砟轨道铁路设计指南[S].