较薄煤层工作面端头支架的研制与应用

2010-01-16史守忠赵勋涛朱孔盛

轩 涛 ,史守忠,赵勋涛,朱孔盛

(兖州煤业股份有限公司济宁二号煤矿,山东济宁 273500)

较薄煤层工作面端头支架的研制与应用

轩 涛 ,史守忠,赵勋涛,朱孔盛

(兖州煤业股份有限公司济宁二号煤矿,山东济宁 273500)

目前较薄煤层工作面端头及平巷的超前支护仍普遍采用传统的 “十字”顶梁或“一字梁”配合单体液压支柱的密集支护方法,操作工序繁琐、支护效率低、劳动强度大、安全状况差,一直制约工作面快速推进,是工作面安全生产的薄弱环节。为此,研制开发了较薄煤层工作面端头与巷道超前液压支架,并在兖矿集团济宁二号煤矿成功应用,实现了端头支护的支架化、机械化,解决了薄煤层端头支护难题。

较薄煤层;液压支架;端头;超前

Face-end Support of M in ing face in Relatively Thin Coal Seam

综采工作面端头一直是工作面安全生产的薄弱环节。为此,研制开发了较薄煤层工作面端头液压支架,并在兖矿集团济宁二号煤矿进行应用,效果明显,解决了工作面较薄煤层端头支护的难题。

1 结构型式确定

1.1 稳定机构

支架常用的稳定机构有四连杆、单摆杆和直线套筒。在所有的稳定机构中,如不考虑重量要求,以四连杆机构最为稳定可靠。鉴于端头支架支护环境复杂,为提高其适应性,选用四连杆机构作为稳定机构。

1.2 支架型式

根据顶梁结构不同,端头支架顶梁结构可分为整体顶梁和分体条状式顶梁 2种。整体顶梁的优点是支护面积大、护顶效果好,缺点是重量重,移架过程中,顶梁上方顶板瞬时失去有效支撑,极易垮落。分体条状式顶梁的特点是适应性好,支架相互之间距离可随巷道情况进行调整,重量较轻,尽管防矸效果不如整体顶梁,但其始终能够对顶板有效支撑,不会出现顶板失去支撑的情况。对于锚网式支护巷道,选用分体条状式顶梁结构较合适。

1.3 行走方式

根据端头液压支架与转载机连接关系的不同,端头液压支架行走方式主要有 3种形式。

(1)转载机与端头支架不发生关系 转载机本身设有自移机构,可自由移动。如果工作面设有超前支架,则端头支架与超前支架互为支点进行移动;如果工作面没有超前支架,设置锚固站(柱),端头支架以锚固站 (柱)为支点进行移动。这种方式的特点是较为灵活,缺点是转载机结构复杂,同时由于转载机与支架之间没有约束关系,容易出现蹩卡现象。

(2)转载机与支架一同移动 该种方式转载机是固定在端头支架底座上,与端头支架的底座设置为一体式结构。同方式⑴一样,端头支架和转载机通过超前支架或锚固站 (柱)为支点进行移动。

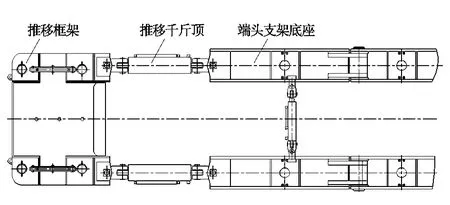

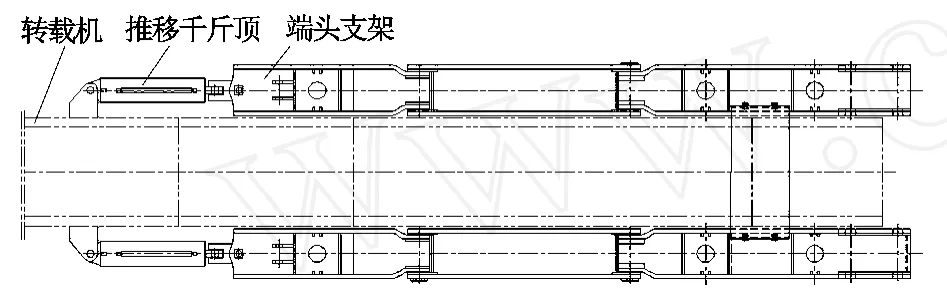

(3)以转载机为支点进行移动 根据推移装置的不同,可分为 2种形式:一种是采用推移框架机构 (图 1)。在转载机两侧焊接推移耳轴,通过限位装置将推移耳轴固定在推移横梁上,转载机与支架互为支点进行移动。这种方式的优点是推移机构结实可靠,不易损坏;缺点是导向性较差;另一种就是不采用推移框架,而是将推移千斤顶一端与端头支架连接,另一端与转载机连接,转载机与端头支架互为支点进行移动。端头支架充分接顶时,推移千斤顶伸出,推动转载机行走;支架降柱,转载机作为固定点,推移千斤顶收缩拉动端头支架前移。这种移动方式的特点是可以将超前支架、端头支架推移千斤顶都与转载机相连,推力大,可实现转载机快速推移。缺点是移架过程中,端头支架与超前支架间隙较大 (>推移步距),一般需加设伸缩梁或挑梁。考虑到本项目转载机长度为 40m,重量较重,因而采用图 2所示的推移千斤顶直接推移转载机方式,以加大推力,实现转载机快速移动。

图1 推移框架式推移机构

图2 推移千斤顶直接与转载机相连

1.4 设备配套

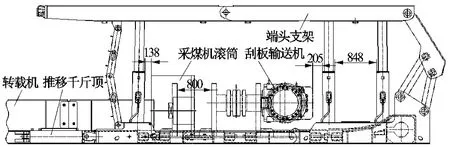

端头支架设备配套主要是解决液压支架与转载机、刮板输送机、采煤机之间相互配合关系。端头支架设备配套从图纸上可分为纵向断面配套图和横向断面配套图。前者解决刮板机、转载机和采煤机与支架的配合关系,后者确定支架在巷道中的位置以及刮板输送机与支架搭接关系。

本次配套的最大难点是:推移步距和滚筒截深较大 (800mm),要求刮板输送机能够在架内推移一个步距后,采煤机滚筒与支架之间有一定间隙,各部件间不出现干涉;设备下井尺寸受限,要求顶梁最长不超过 5m。为此,顶梁必须要采用铰接式顶梁结构 (如图 3),单边支架采用 3根立柱支撑。上述立柱布置方式除了增加支撑力外,关键是保持顶梁稳定性。

图3 端头支架纵向配套断面

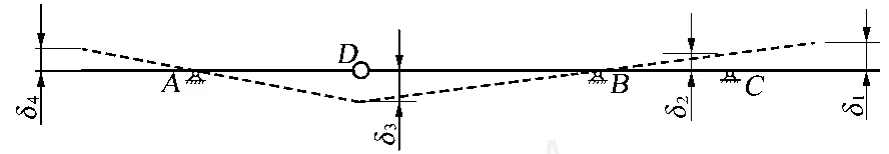

为了验证该种顶梁结构形式是否为稳定性结构,需将图 3中顶梁结构简化为图 4所示的杆状结构,图中A,B,C为顶梁柱帽位置,D为前后两节顶梁铰接点。如果顶梁在铰接点处存在运动,根据虚功原理可知:

由于B,C点为顶梁柱帽位置,在顶梁充分接顶的情况下,可知δ2=0,则有δ3=0,因此有δ1=δ4=0。上式说明,当两顶梁铰接时,如果有后部顶梁采用 2根立柱支护,则铰接梁不会出现旋转变形,顶梁为稳定结构。

图4 铰接顶梁结构原理

由图 3所示的配套图可知,当刮板输送机推出一个步距后 (800mm),采煤机滚筒与支架立柱还有 138mm间隙,同时刮板输送机机头与立柱间最小间隙为 205mm,同时行人通道为 848mm,比较宽敞,以上各种数据均能满足要求。

2 主要技术参数确定

2.1 支架高度确定

(1)最大高度 考虑到支架的适应性,为了使支架充分接顶,支架最大设计高度一般为巷道最大净高度 +100~200mm。由于巷道断面尺寸为4200mm×2600mm,巷道开拓时最大净高度为2600mm,因此,支架最大高度以 2700~2800mm为宜,确定为 2800m。

(2)最小高度 端头支架最小高度的确定主要是根据运输尺寸和立柱行程要求来综合确定。为了便于维修,端头支架选用 φ200mm缸径单伸缩立柱,相对双伸缩立柱而言,单伸缩立柱的最大特点是结构简单,维修方便。如前所述,支架为2800mm,考虑到该型立柱行程约束要求,则将支架最小高度确定为 1600mm比较合理。

2.2 支护强度

研究和实践表明,端头支架的支护强度不能过高,一般为工作面支护强度的 0.5~0.7倍即可。矿区观测表明,工作面支架支护强度为 0.64MPa,因此,端头支架的支护强度为 0.32~0.45MPa,取其上限,确定端头支架的支护强度为 0.45MPa。由于顶梁的长度与宽度已确定,经计算可知支架的工作阻力为 7158kN。

3 结束语

该套支架在济宁二号煤矿较薄煤层工作面使用比较成功,端头支护工作量大幅减小,支护时间缩短一半,端头支护工人数量减少一半,职工体力劳动减轻消耗20%以上,减少了工作面端头的循环准备和影响时间,加快了整个综采面的开采速度,单产水平显著提升。与目前使用的单体支柱相比,采用端头支架对综采工作面端头进行支护,具有更高的安全性和可靠性,具有良好的经济效益和社会效益。

[1]王国法,史元伟,陈忠恕,等 .液压支架技术 [M].北京:煤炭工业出版社,1999.

TD355.46

B

1006-6225(2010)01-0071-02

2009-09-01

轩 涛 (1979-),男,山东济宁人,现任兖矿集团济宁二号煤矿综采管理办公室技术主管。

张银亮]