大型场馆钢结构预埋铁件安装

2010-01-15张彦斌马虎成

黄 波,张彦斌,马虎成

(中房银川房地产开发有限公司,宁夏银川 750001)

大型场馆钢结构预埋铁件安装

黄 波,张彦斌,马虎成

(中房银川房地产开发有限公司,宁夏银川 750001)

国内钢筋混凝土基础、钢框架结构工程的快速发展,钢框架结构与钢筋混凝土结构连接支座处的预埋铁件向着数量多、单体重量大、施工安装精度质量要求高的趋势发展。而大型预埋铁件安装的精度及质量直接关系到整个建筑物的结构安全。

大型预埋铁件; 制作模具; 吊装; 定位; 就位

1 工程概况

宁夏亲水体育健身中心工程水珠大厅 105m跨钢管桁架结构支座,前期混凝土结构施工时需预埋大型预埋铁件,以供后期钢管桁架结构施工时进行支座安装。依据图纸设计,主要大型预埋件单体各项技术指标:锚板规格 -1400× 1400×50,锚筋规格L1400 32,单体重量 1 400 kg,安装标高25.900m,总计安装数量 41块。

2 特点

2.1 测量定位精确度高

通过先进测量仪器,采用二点一线、三点一面几何原理精确测量定位,保证预埋铁件安装精度高的要求。

2.2 预埋铁件吊装就位效率高

通过预埋铁件安装图纸的二次深化设计、轻型模具试装,调整安装位置钢筋间距,为吊装工作确定有效安装空间,确保预埋铁件一次吊装到位。

2.3 吊装工艺简捷、高效

通过各项安装工序工艺的细化,控制预埋铁件安装质量,缩短工期,节约成本。

3 工艺原理

(1)通过制作临时安装模具,进行吊装前的试装。确保预埋铁件一次安装到位,节约工期及施工成本。

(2)改进现场吊装机械,利用现场原有吊装机械,减少吊装成本。

(3)利用先进的测量仪器,采用两点一线、三点一面的几何原理,精确定位。

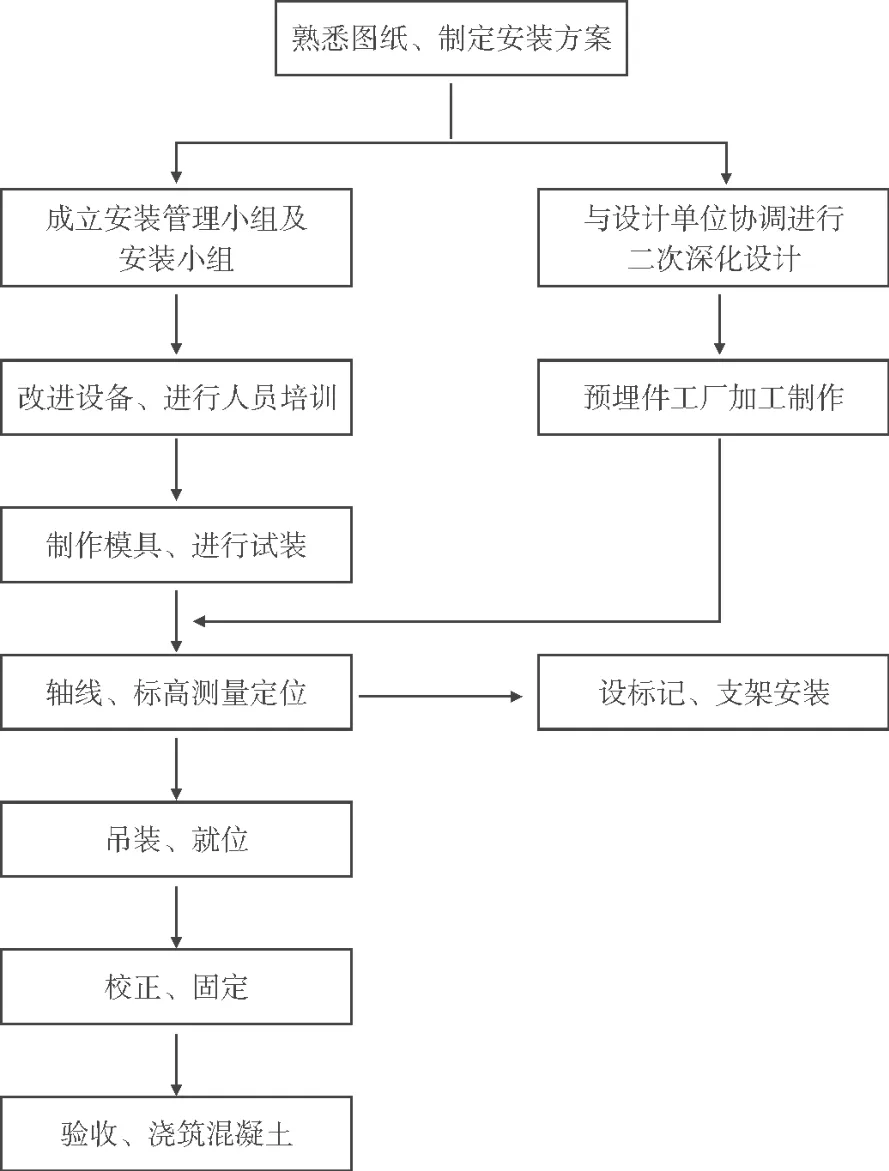

4 施工工艺流程及操作要点

4.1 预埋件施工工艺流程

施工工艺流程见图1。

4.2 预埋件施工操作要点

(1)熟悉设计图纸、根据设计图纸内容、国家相关规范标准,制定预埋件安装作业施工方案、措施。

(2)成立以项目部技术骨干为基础预埋件安装管理小组;与钢结构安装单位技术人员协调,取得预埋件安装的各项技术指标要求;组建以熟练吊装工人为核心的预埋件吊装队伍;召开以项目部技术人员、钢结构安装单位技术人员、有丰富施工经验的吊装工人在内的技术探讨会议,确定具体的安装措施。

图1 施工工艺流程

(3)与设计单位设计人员积极协调,解决前期图纸中梁主筋密度大,预埋件锚筋上小锚板影响预埋件安装问题,绘出预埋件安装二次深化图。

由于梁主筋密度大,预埋件无有效安装空间问题,在设计规范允许的范围内,可对梁主筋进行调正,梁主筋由原来设置的单排布筋改为双排布筋,也可在设计规范允许的范围内将原有的梁主筋过柱面的通长筋,变更为梁主筋在柱面处断开,锚入框架柱内,为预埋件提供预埋空间。特别注意的是,上述方案必须经过设计单位主设计人的认可。

预埋件锚筋上的小锚板影响预埋件安装问题,可在安装前小锚板与锚筋暂不焊接,待预埋件安装完成后再进行焊接的方式解决。

4.3 吊装方案

起初的方案中,决定利用汽车吊来进行预埋件安装。但经技术人员对施工现场重新考查下,认为预埋件安装高度最高为 25.9m,利用汽车吊安装至少需要 50 t汽车吊,而且汽车吊吊装存在前后移动不灵活、吊装工期长、施工费用高等一系列问题。最后经认定,决定利用顶升现场原有机械设备(塔式起重机)来进行预埋件的吊装。这样一来,不仅解决了汽车吊吊装施工不灵活、吊装工期长等问题,而且大大节约了吊装成本。

4.4 试吊

针对现场预埋件平面面积大、单体重量大,造成施工吊装就位难度大的问题,在施工吊装前,制作与预埋件平面效果一致的轻型材料模具,进行吊装前的试装,调整钢筋间距,为吊装工作确定有效安装空间,确保预埋件一次安装到位。

4.5 轴线、标高测量定位

(1)轴线测量定位:施工中根据两点成一线的几何原理,利用全站仪对每个预埋件纵横两道中心线进行定位,中心线只标记在预埋件预埋位置外边两点,吊装时只要保证预埋件中心线与安装标记中心线相重合,即可保证预埋件安装轴线精度。

(2)标高测量定位:施工中根据三点成一面的几何原理,利用水准仪,在安装预埋件部位焊接三点固定支架,要求三点固定支架最好呈等边布置;支架所用钢筋必须用砂轮切割机切割,保证截面平整,不存在平面误差;支架选用钢筋直径、强度及焊接点能够承受预埋件及安装荷载;支架切割面必须水平安装,安装标高按照预埋件安装标高减预埋件锚板厚度要求测定。

(3)测量工作完成后,要对测量轴线及标高进行复测,确保测量精度,同时还要对单体预埋件的三点固定支架进行检查,防止三点固定支架发生变形、位移。

(4)用墨线在预埋件表面弹出中心十字线。

4.6 预埋件吊装、就位

(1)技术交底:吊装前必须进行现场交底,由施工技术人员向具体施工管理人员及安装人员进行交底,要求每一个施工安装人员必须掌握预埋件的吊装要点、吊装工序及质量要求。同时施工技术人员必须在现场进行指导安装,进行质量检查验收。

(2)预埋件吊点:根据现场预埋件规格、形态,因本工程预埋件为中心对称及轴线对称构件,预埋件预留排气孔(150 mm×150mm,4个孔)也呈中心及轴线对称布局,因此吊点选择为 4个吊点,吊点位置为预埋件预留排气孔位置;司索工在绑扎过程中必须按照要求进行绑扎,钢丝绳与预埋件相交处必须垫橡胶垫,防止预埋件边割断钢丝绳;起吊距地面500mm高时检查预埋件表面的水平情况,如预埋件没有保持水平状况,必须降落重新调整。

(3)起吊:预埋件起吊过程中,塔吊司机必须按照地面指挥人员指挥,平稳、匀速起吊;起吊过程中预埋件始终保持水平状态,不发生倾斜、摇晃现象;如遇三级风以上的情况停止吊装。

(4)就位:预埋件吊至安装部位上面 500mm时,安装人员对预埋件中心线与安装中心线进行粗对,然后根据已调整好的安装空间进行预埋件安装;如遇钢筋影响可用撬杠进行调整。预埋件下降至安装面 100mm时,应暂时停止下降,技术人员及安装工人要对预埋件中心线与安装中心线精心核对,确定精度后再进行就位。

4.7 预埋件校正、固定

(1)轴线校正可根据预埋件中心线与安装控制点拉线复核,确保预埋件中心线与安装控制线重合。

(2)标高校正可利用水准仪进行现场复测,利用钢制大头锲进行调整,直至满足要求为准。

(3)校正工作完成后,利用钢制大头锲将预埋件与周边进行焊接固定,做到预埋件在以后的施工中不发生位移、下沉现象。

4.8 验收、混凝土浇筑

(1)预埋件安装完成后,组织监理单位、钢结构安装单位对预埋件安装质量进行验收,验收合格后办理相关验收手续,进行下道工序施工。

(2)混凝土浇筑时要做到预埋件处混凝土对称下料,对称振捣,浇筑过程中不得对预埋件及周边钢筋进行撬动。同时保证混凝土振捣均匀,排气孔内空气充分排出。

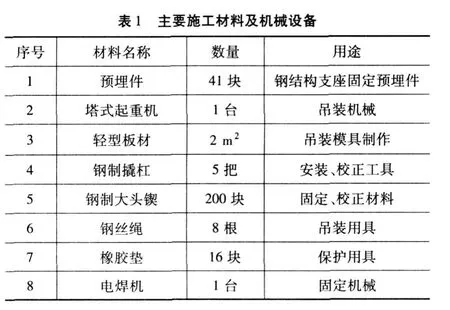

5 材料与设备

5.1 主要施工材料、机械设备

主要施工材料及机械设备见表 1。

5.2 主要测量、检测仪器

主要测量、检测仪器见表 2。

6 质量控制

6.1 质量验收标准

建筑工程施工质量验收统一标准GB50300—2001

混凝土结构工程施工质量验收规范GB50204—2002

钢结构工程施工质量验收规范GB50205—2001

建筑机械使用安全技术规范JGJ33—2001

工程测量规范GB50026—1993

6.2 关键点达到的质量标准

根据设计要求,预埋铁件安装精度要求为:轴线误差 ±5 mm,标高误差±3mm。

6.3 质量管理与控制

6.3.1 预埋件加工制作质量控制措施

(1)预埋件加工制作原材必须使用国标产品,进场必须经过复检,保证原料材质合格,各项技术指标符合预埋件制作要求。

(2)预埋件锚板必须使用大型裁板机切割,禁止使用气割,从而保证锚板外形尺寸满足设计要求,锚板不发生变形,表面平整。

(3)焊接过程中,坡口角度、焊缝高度、宽度满足要求,并进行探伤试验,保证焊接质量。

(4)预埋件在加工、制作、运输、吊装过程中一定要保护成品,尤其是预埋件表面平整度,防止给后续施工增加难度。

6.3.2 现场吊装质量控制措施

(1)成立预埋件安装管理小组,组建技术力量成熟的吊装队伍,加强技术交底工作,做到安装队伍人人都熟知作业规程及施工工艺。

(2)平面定位及标高控制:用先进的测量仪器进行现场测量定位,测量定位完成后必须进行复测,保证测量定位精确。

(3)轴线定位点及标高定位点必须设置在固定物件上,作好明显标志,防止人为破坏,影响安装精度及安装工期。

(4)单体预埋件标高控制点(三点支撑系统),表面必须平整,焊接牢固,满足承受预埋件及安装人员荷载要求。

(5)预埋件就位后,必须进行校正,校正工作做到预埋件十字中心线与安装控制线完全重合,利用水准仪检测预埋件表面标高必须符合安装标高要求。

(6)校正工作结束后即进行预埋件加固工作,加固利用钢制大头锲将预埋件与周边固定物件焊接为一体,确保在以后的施工过程中预埋件不发生位移、沉降。

(7)混凝土浇筑时,严禁在预埋件周边卸料。预埋件处混凝土浇筑要对称均匀下料,对称振捣。振捣棒在预留排气孔内均匀振捣,使混凝土中气泡充分排除,混凝土高度高出预埋件表面,使混凝土与预埋件充分接触,不发生空鼓。混凝土浇筑时严禁撬动预埋件及周边固定物件,严禁振捣棒与预埋件及周边固定物件碰触。

7 结束语

7.1 经济效益

7.1.1 物料效益

按照传统吊装方式,吊装如此大规模的预埋件,选用吊装机械一般为大型汽车吊。而本工程施工过程中,充分考虑现场原有机械设备,经过对原有吊装机械的改进,不仅在工程成本中节约开支,而且在机械的灵活性、适用性方面比传统吊装机械大大提高,从而缩短吊装工期。

7.1.2 工期效益

吊装前施工准备工作充分,吊装前全面完成包括二次深化图纸的完善、施工队伍的组建培训、各项安装工序工艺的细化、轴线标高精确定位、模具制作试装等工作;选用合理、可行的施工机械;吊装过程中按照事前制定的安装工艺、安装工序,整个过程有条不紊、一气合成。

7.1.3 经济效益

(1)机械费用:按照传统施工机械选用 50 t汽车吊吊装,计划工期 15 d,3 000元/台班计算,机械租赁费用45 000元;而经过现场机械改造,仅需吊车顶升费用不到 3 000元,从而节约吊装成本 42 000余元。

(2)人力费用:施工中实际吊装劳动力 15人,人工费100元/工日,按工期提前 8 d计算,节约人工费 12 000元。

7.2 社会效益

该工程预埋件单体面积大、重量大、施工精度高,安装难度高,而该工法的成熟利用,对大型预埋铁件施工技术做出了有益的实践说明,提高了该项施工技术水平。

7.3 节能与环保效益

在预埋件安装过程中,可缩短工期、节约机械台班及劳动力,同时降低施工噪声、减少建筑垃圾对环境的污染。

TU758.11

B

2010-02-08