滑石矿手选尾矿选矿试验研究

2010-01-06胡志刚代淑娟孟宇群邵凤俊白丽梅

胡志刚,代淑娟,孟宇群,邵凤俊,白丽梅

(1.河北理工大学资源与环境学院,河北 唐山 063009;2.辽宁省地质矿产研究院,辽宁 沈阳 110032;3.中国科学院金属研究所,辽宁 沈阳 110016)

滑石矿手选尾矿选矿试验研究

胡志刚1,代淑娟2,孟宇群3,邵凤俊2,白丽梅2

(1.河北理工大学资源与环境学院,河北 唐山 063009;2.辽宁省地质矿产研究院,辽宁 沈阳 110032;3.中国科学院金属研究所,辽宁 沈阳 110016)

本试验样品滑石矿手选尾矿主要成分为滑石和菱镁矿,另有少量石英等。试验采用粗磨粗选、二次精选、中矿再磨返粗选的流程,可获得精矿品位滑石含量为95.67%(SiO2含量为61.68%)的高品位精矿粉,滑石回收率为89.43%。对该手选尾矿的回收利用,不仅提高了优质滑石产品的产量,同时使滑石资源得到充分利用。

滑石;手选尾矿;浮选

滑石质软,具滑腻感,对油类有强烈的吸附性,在造纸、塑料、油漆、橡胶、纺织工业上用作添加剂,在日用化工上用途也较广。我国每年出口量较大,主要销往日本、韩国、德国、美国、英国、法国等,是我国出口创汇的主要矿产品之一[1,2]。

滑石是一种典型的非极性层状硅酸盐矿物[3-6],化学式为Mg3(Si2O5)2(OH)2,层与层间靠较弱的范德华力连接,每一单层滑石由两层硅氧四面体与夹在其中的水镁石八面体组成[7]。滑石有较强的疏水性,自然可浮性较好,在不加任何药剂的情况下即可附在气泡上而浮出[8],但由于浮选速度慢、浮选时间长,因此在浮选时需加入捕收剂使之浮选速度加快、浮选时间缩短,节省能源,减少浮选机台数和占地面积等。由于滑石可浮性好,因此难于抑制,在滑石矿中反浮选除杂质不易实现。

目前,国内滑石矿仍普遍采用分段开采、人工手选工艺,资源利用率和选别效率很低。滑石矿手选尾矿在矿区积累很多,并还在逐年增加。它占用大量土地,破坏植被,风天扬尘,雨天流失,污染空气和环境。对低品位滑石和滑石矿手选尾矿的加工利用,将会使滑石资源得到充分利用,将资源优势转化为更大的经济优势,并使矿山的生态环境得以改善。

实验室选矿流程试验样品都是20mm以下的粉矿(手选尾矿),取代表性矿样破碎至-2mm,并以其为原矿进行矿石性质研究及选矿试验研究。

1 原矿性质

1.1 原矿组成

该原矿(滑石手选尾矿)矿物组成简单,以滑石为主,其次为菱镁矿、石英等。矿石矿物组成(%)为:滑石80、菱镁矿18、石英(玉髓)1.5、其他0.5。

矿石中滑石白色、易碎、有滑腻感、硬度1~2;菱镁矿灰白色、较难碎、滑腻感差、硬度3.5~4.5。

该滑石矿采出的原矿石中的大部分滑石为致密块状,+20mm粒级筛分和手选,选出一级和二级矿块,-20mm粒级和手选尾矿是本次试验研究的对象。因滑石质软易碎,细粒级滑石含量较高,因此造成手选尾矿品位偏高,达80%。

原矿化学成分(%)为:SiO250.62、MgO33.60、CaO0.37、Al2O30.01、Fe2O30.21、TiO20.005、LOI11.59、酸不溶物79.28。

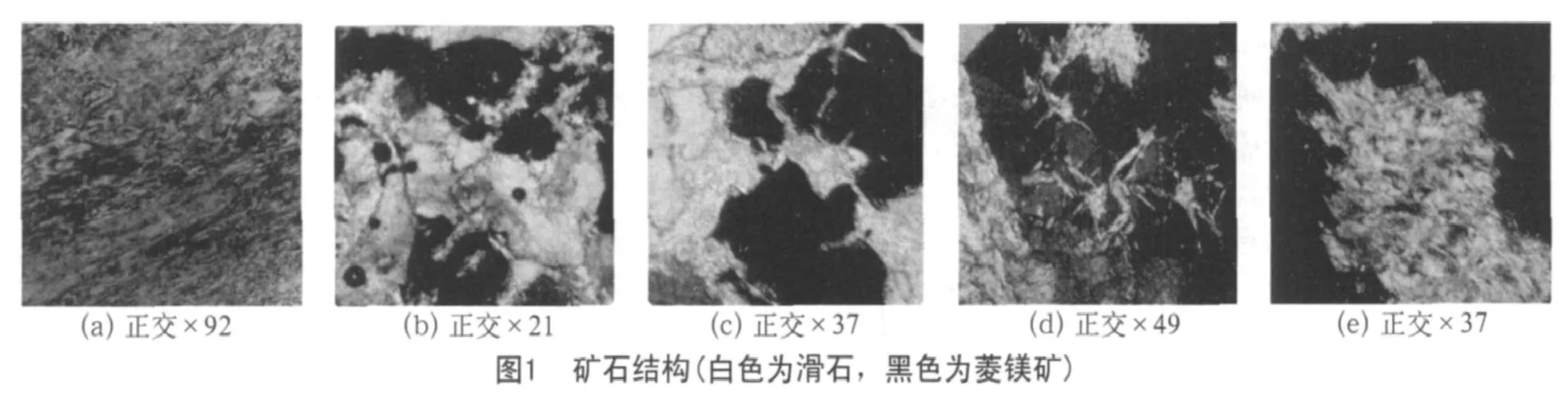

1.2 矿石结构和构造

矿石结构主要为:鳞片状、板块状结构:部分呈细小的鳞片状结构,大部分呈板块状结构,见图1(a);等粒、不等粒变晶结构:菱镁矿呈等粒及不等粒变晶结构,见图1(b);港湾状、锥齿状结构:滑石、菱镁矿接触部分多呈港湾状、细小锥齿状和火花状结构。当滑石生成晚于菱镁矿并发生交代时,易形成港湾结构,见图1(c);锥齿状、网脉状结构:滑石与菱镁矿接触部分较平滑,磨矿时易解离;当滑石沿菱镁矿解理或晶体外缘交代时,易形成细小锥齿状结构难解离;部分滑石集合体以火花状分布在菱镁矿集合体中,见图1(d),接触部分参差不齐,难解离;少量滑石呈网脉状结构,见图片1(e)。

矿石构造主要为致密块状构造,部分为浸染状构造,浸染粒度为0.01~1.0mm。

2 选矿试验

实验室选矿流程试验是基础试验,通过试验来确定该试验样品的磨矿细度、药剂制度(包括药剂种类、用量、加药地点)、试验流程的结构等。根据以往试验工作经验,本次试验只针对最主要的几个条件开展试验研究工作。

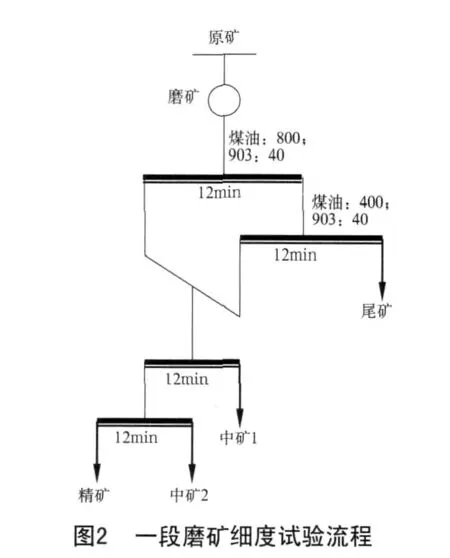

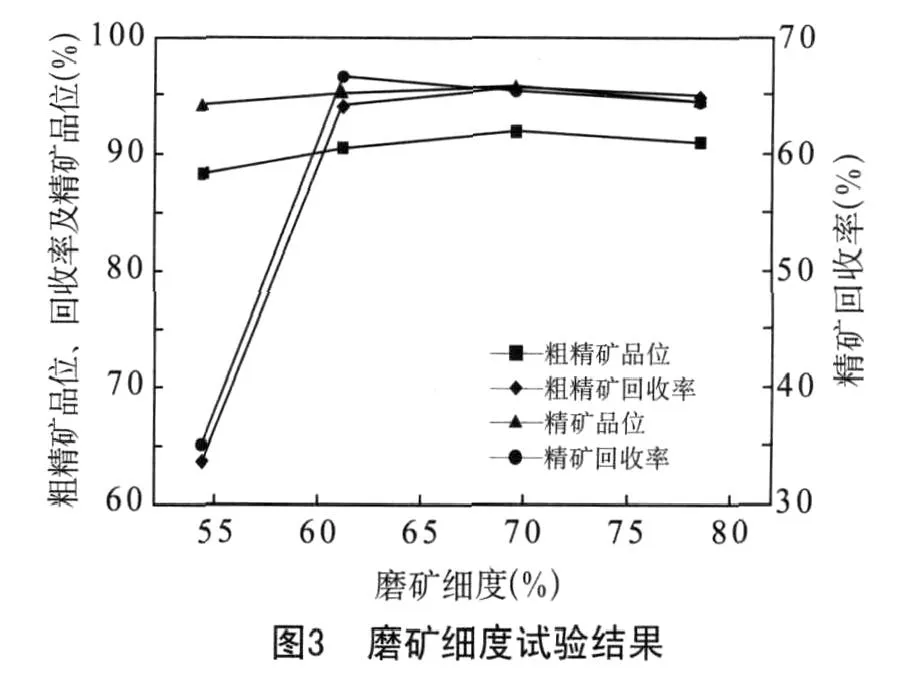

2.1 一段磨矿细度试验

矿物的单体解离度是影响浮选指标的重要因素,磨矿过粗则不能使矿物充分单体解离,而磨矿过细又会产生大量次生矿泥恶化浮选条件,同时也造成不必要的功耗,两者都难以获得理想的选别指标。因此,确定适宜的磨矿细度是非常必要的。磨矿细度试验流程及药剂制度详见流程图2(添加剂用量:g/t,以下同),试验结果见图3(-200目)。

从图3试验结果可以看出,随着一段磨矿细度的增加,粗精矿品位及粗精矿回收率均先增加后小幅下降。当-200目含量为69.60%时,粗精矿品位及回收率均为最高。因而,对粗精矿选别指标而言,取一段磨矿细度-200目为69.60%较为适宜。

经对粗精矿进行两次精矿后,精矿品位及回收率亦随磨矿细度增加而呈先升后降的变化趋势,精矿品位在一段磨矿细度-200目含量为69.60%时达最大值,而精矿回收率则于一段磨矿细度-200目含量为61.20%时达最大值。综合粗选的粗精矿及精选的精矿品位及回收率指标,取一段磨矿细度-200目含量为69.60%,此时获得精矿滑石品位95%以上,滑石回收率65%的选矿指标。

2.2 捕收剂用量试验

因滑石自然可浮性较好,采用捕收能力较弱的捕收剂便能使其有效上浮,试验用煤油做为捕收剂,以起泡能力较弱的903为起泡剂,对它们的用量进行试验考察。本次试验采用粗选三次加药、三次浮选、泡沫产品分别过滤、烘干、化验的方法。粗选磨矿细度为-200目69.60%,浮选时间为10min,三次粗选煤油用量均为400g/t,起泡剂903用量分别为40、20、20g/t,试验结果见表1。

表1 捕收剂用量试验结果

从试验结果看出,粗选捕收剂用量为二次加药之和800g/t,粗选精矿,滑石含量为92.67%。滑石回收率为84.92%。回收率偏低,从试验现象上看,捕收剂用量不足;粗选捕收剂用量为三次加药之和1 200g/t,粗选精矿,滑石含量仅为92.17%,滑石回收率较高,为97.34%。此时明显看出捕收剂用量有些偏大。为保证滑石精矿质量,后面的试验捕收剂用量定为1 000g/t。

2.3 二段磨矿方案对比试验

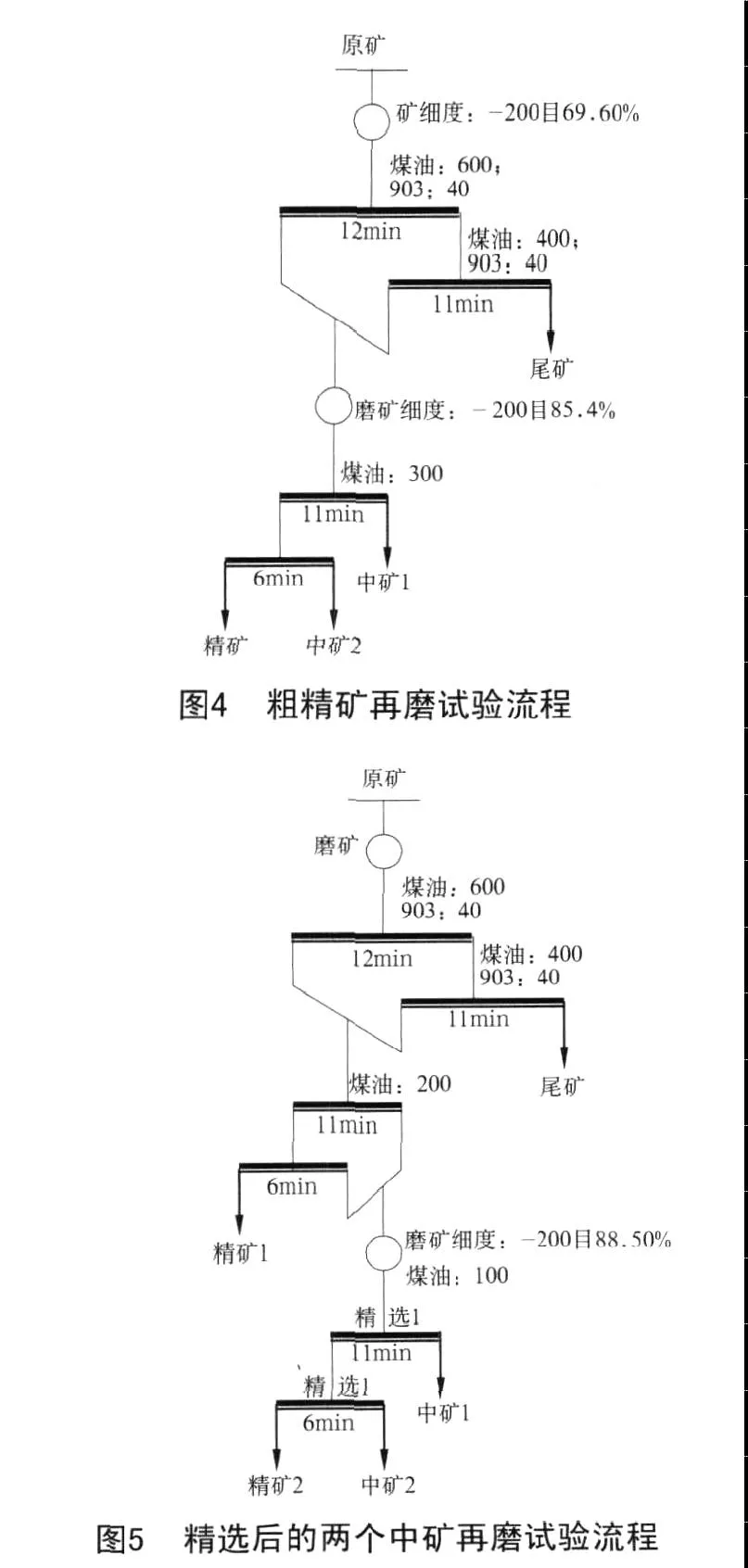

经过一段磨矿细度试验和捕收剂用量试验后,滑石精矿品位较高,但回收率偏低,其原因除了精选捕收剂不足外,更重要的原因是粗磨后,部分滑石未能充分解离而进入中矿,因此必须进行二段磨矿。二段磨矿一种方案为粗精矿再磨,另一种方案为对精选后的两个中矿进行再磨。详见流程图4、5。试验结果见表2。

表2 二段磨矿方案对比试验结果(%)

从试验结果看出,精选中矿再磨细至-200目含量为88.50%,滑石与菱镁矿达到了单体解离,经两次精选后中矿也能达到滑石含量大于95%的品位,并且这部分回收率大于20%。

与粗精矿再磨流程方案比较,精选中矿再磨的流程方案优于粗精矿再磨的流程方案,其理由如下:①在精矿品位基本一致的情况下,中矿再磨方案两个精矿之和回收率达到85%以上,而粗精矿再磨方案回收率较低;②粗选精矿不需要再磨,经过两次精选已能获得滑石含量大于95%、回收率大于60%的滑石精矿。若将粗精矿全部再磨,由于滑石较软,将会使已解离的部分滑石过磨而造成损失,同时也消耗更多的能源及原材料,这是粗精矿再磨方案的最大弱点;③精矿在较粗的粒度下受药剂及浮选环境污染小,有利于滑石产品的进一步加工。

2.4 闭路流程试验

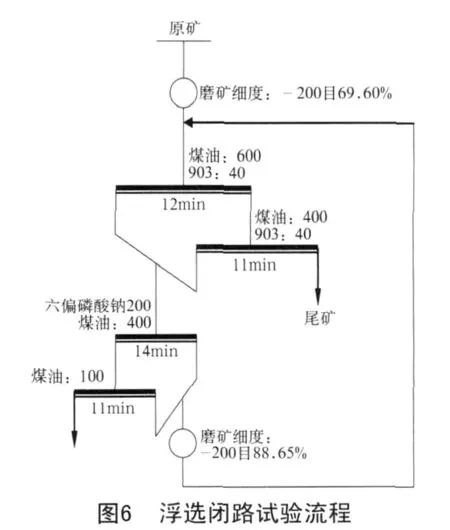

精选中矿滑石品位与原矿相近或略低,因此中矿再磨后将其返至粗选作业。闭路流程试验见图6。

闭路试验共用5个原矿,4个闭路循环,试验在原矿滑石品位81.75%条件下,获得了滑石精矿产率76.42%,精矿品位95.67%,尾矿品位36.63%,滑石回收率89.43%的选矿指标。

2.5 精矿多项化学成分分析

精矿多项化学成分分析结果(%)为:SiO261.68、CaO0.27、MgO31.68、Al2O30.02、Fe2O30.15、TiO20.02、K2O0.01、Na2O0.01、LOI5.68、酸不溶物91.98。

3 结语

(1) 本次试验所用的试验样品,主要成分为滑石和菱镁矿,另含有少量石英等杂质矿物。滑石和菱镁矿多为块状构造,因此部分滑石可在较粗的磨矿细度下解离,但部分滑石的形成时期较菱镁矿晚,晚期形成的滑石则贯穿于菱镁矿晶隙或裂隙中,并发生交代作用,形成港湾状、锥齿状结构。此部分滑石与菱镁矿共生关系密切,解离较为困难。

(2) 试验样品中滑石大部分为高质量块滑石的碎屑,较为易选。在粗磨-200目69.60%的细度下,经两次精选就可以获得高品位精矿。试验样品经粗磨、粗选、二次精选、中矿再磨返粗选的闭路流程即可获得精矿品位滑石含量为95.67%(SiO2含量为61.68%)的高品位精矿粉,滑石回收率为89.43%,精矿产率为76.42%。

[1]黄丽婕,李艺.超细滑石粉的表面改性及应用特性[J].广西轻工业,2007,98(1):29-30.

[2]陈立松,彭春艳.世界滑石的生产、消费及市场概况[J].化工矿物与加工,2008,(7):33-35.

[3]Yekeler M, S nmez I. Effect of the hydrophobic fraction and particle size in the collectorless column flota-tion kinetics[J].Colloids and Surfaces A: Physico-chemical and Engineering Aspects, 1997,121(1):913.

[4]Tamura H, Tsujimichi K, Yamano H, et al. Molecu-lar dynamics simulation of the friction between talc(001) surfaces[J]. Applied Surface Science, 1997,119(3-4):335-340.

[5]Charnay C, Lagerge S, Partyka S. Assessment of thesurface heterogeneity of talc materials[J]. Journal of Colloid and Interface Science, 2001,233(2):250-258.

[6]Yao Xiumin, Tan Shouhong, Huang Zhengren, et al. Dispersion of talc particles in a silica sol[J]. Materials Letters, 2005,59(1).

[7]冯其明,刘谷山,喻正军,等.铁离子和亚铁离子对滑石浮选的影响及作用机理[J].中南大学学报(自然科学版),2006,37(3):476-480.

[8]孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学出版社,2001.

Experiment Study on Flotation of Talc Tailing of Hand Sorting

Hu Zhigang, Dai Shujuan, Meng Yuqun, Shao Fengjun, Bai Limei

(1.School of Resources & Environment,Hebei University of Science and Technology, Tangshan 063009, China;2.Liaoning Academy of Geology and Mineral Resources,Shenyang 110032, China;3.Institute of Metal Research , Chinese Academy of Sciences, Shenyang 110016, China)

The experimental sample is talc tailing of hand sorting.It consistes of talc,magnesite and a little quartz.By the flotation flowsheet of rougher,two times clearner,regrinding middlings and return to rougher,the highe grade talc concentrate can be obtained.The concentrate contains talc 95.67%(SiO261.68%).Talc recovery rate is 89.43%.By this way,the output of high class talc product is increased and talc resources is exploited very well.

talc, tailing of hand sorting, flotation

P619.253

A

1007-9386(2010)01-0027-03

2009-11-09