环境友好型材料 ——膨胀石墨的制备方法及应用现状

2010-01-08张俊红

张俊红

(山西省交通职业技术学院,山西 太原,030031)

环境友好型材料

——膨胀石墨的制备方法及应用现状

张俊红

(山西省交通职业技术学院,山西 太原,030031)

本文综述了膨胀石墨作为一种环境友好型材料的制备方法以及在环境工程中处理油污废水与废气的应用现状,并指出了膨胀石墨在环境治理应用方面存在的问题和发展方向。

环境友好型材料;膨胀石墨;制备方法;应用现状

膨胀石墨又称为柔性石墨,是由天然鳞片石墨经化学或电化学插层处理、水洗、干燥、高温膨化制得的。膨化之后的石墨呈蠕虫状,又称膨胀石墨蠕虫。由于天然鳞片石墨沿微晶c轴方向膨胀数十倍到数百倍,从而在膨胀石墨蠕虫表面和内部形成许多微小的孔,比表面积大为增加,因此是一种很好的吸附材料。由于膨胀石墨吸附材料有发达的网络状孔形结构,有高的比表面积,高的表面活性和非极性,同时孔系结构中主要以中大孔为主,因此对各种非极性有机分子具有良好的吸附性能[1]。另外,由于膨胀石墨表面有微量的极性基团并且石墨微晶c轴方向与a袖方向吸附具有各向异性,在一定的条件下对极性分子也会有一定量的吸附。膨胀石墨还具有低密度、质轻的特点,并且耐氧化,耐腐蚀,具有高的化学稳定性;还可以耐高温、低温,无毒,不会造成环境污染。因此,膨胀石墨作为一种优良的环保材料,在废水、废气的治理领域中得到了广泛的应用与研究[1,2]。

1 制备方法

目前,对于膨胀石墨的准备方法主要有[1,3,4]:化学氧化法、电解氧化法、超声氧化法、气相扩散法等。

1.1 化学氧化法

化学氧化法主要是通过利用石墨与强氧化剂反应,使得一些无机或有机的小分子插层剂插入到石墨的层间,制得石墨的层间化合物,以及通过进一步的膨化处理制得膨胀石墨材料。制备用的原料系含碳量为99%以上32~80目的天然高碳鳞片状石墨,常见得氧化剂为浓硫酸、过氧化氢、浓硝酸、氯酸钾、高锰酸钾、重铬酸钾、过二硫酸铵等,插层剂一般为硝酸、甲酸、乙酸、金属卤化物、金属氧化物等。制备的一般步骤为:在适当温度下,将不同配比的天然鳞片石墨与氧化剂与插层剂以一定的比例,在不断搅拌下反应一定时间,然后水洗至中性,脱水干燥,制得可膨胀石墨材料,再经过高温膨化反应后,制得膨胀石墨材料。

该方法用的最早,且时间最长,但这种方法存在三废处理的问题。此外,在高温膨化阶段,产生的废气含酸浓度过高,对人体危害较严重。

1.2 电解氧化法

电解氧化法主要是将石墨粉和插层剂溶液放入电解槽内,石墨粉可以是阳极的组成部分,也可以是电解液中的悬浮质。电解液是稀释的酸液(插层剂),浓度很低。带负电的酸根离子在外电场的作用下,向石墨(阳极)周围集中,则在石墨层的内外形成了浓度差。酸根离子在浓度差和外电场两者的共同作用下,向石墨层的间隙侵入,生成层间化合物。一般采用的酸液(插层剂)为硫酸、硝酸、重氯酸等。

电解氧化法反应效果好,电解装置结果简单,生产过程可以连续进行,反应速度快,生产效率高,适合大规模的生产,但设备必须由耐酸腐蚀材料制造。

1.3 超声氧化法

在电解法制备膨胀石墨的过程中,对阳极氧化的电解液进行超声波振动、超声波振动的时间与阳极氧化的时间相同,超声波功率电流小于500mA。由于超声波对电解液的振动有利于阴阳极的极化作用,从而加快了阳极氧化的速度,缩短了氧化时间,提高了生产效率,并节约了能源。

1.4 气相扩散法

将石墨和插层物分别置于一真空密封管的两端,在插层物端加热,利用两端的温差形成必要反应压差,使得插层物以小分子的状态进入鳞片石墨层间,从而制得膨胀石墨。此种方法生产的膨胀石墨的阶层数可控制,但其生产成本高。

2 在环境工程中的应用现状

由天然鳞片石墨经插层、水浇、干燥、高温膨化得到的膨胀石墨是一种疏松多孔的蠕虫状物质。它既保留了天然石墨的耐热性、耐腐蚀性、耐辐射性、无毒害等优良性质,又具有天然石墨所没有的吸附性、环境协调性、生物相容性等特性,不造成二次污染,作为环境友好型材料的研究虽然是近年来才陆续开展的,但已经展示了诱人的前景[5]。

膨胀石墨在膨化过程中形成了独特的网状体系,比表面积较大,具有极强的吸附能力,可用作环境修复材料治理大气污染和修复水体环境。目前,膨胀石墨在环境中的应用和研究也主要集中在这两个领域。

2.1 在油污废水处理中的应用

当今社会,石油泄漏与机动车尾气、燃煤废气、工业及生活污水、吸烟、垃圾和农药污染被列为21世纪全球环境污染的七大“元凶”[6]。石油泄漏主要对海洋造成污染大量石油烃类的有机物涌人海洋,消耗溶解氧,造成海水严重缺氧和毒化。对海洋生物资源形成区域毁灭性的危害。石油化工行业污染物排放量也很大。据调查,中国2008年各石油企业工业废水排放总量为86 006.7万t,采油(气)废水外诽的达标率不足50%;炼化废水排放量为67 611万t,钻井废水排放量136.4万t,钻井废水的处理回用率为39.0%,外排达标率仅为14.5%。石油废水在陆地上排放污染土壤,被石油污染的土壤又成为新的污染源,通过径流、侵蚀污染天然地表水和地下水[7]。大量石油烃类有机物的无限制排放,严重危害人类生存环境。如何有效地控制和治理石油工业的污染物,是我们面临的迫切任务。

天然石墨制成膨胀石墨以后,它的碳层片像于风琴似地位开,产生厂大量的孔隙。其最大优点是密度很低,约为水的1/50,可使其完全漂浮在水面。随着热处理温度提高、它的比表面积增加、密度降低使得这种膨胀石墨对浮油有良好的吸附性能。研究表明,膨胀石墨在很短时间内完全吸附水面浮油。不但其表面能吸附石油,且因其内部孔隙非常发达,有很大的吸附空间,能大幅度提高其吸附原油的能力。利用膨胀石墨治理油污染除了有优异的吸附功能外,还有两个优点:①可以通过压缩回收原油;②可以通过回复操作,回收石墨,使石墨能重复使用。

膨胀石墨不仅对于原油有很强的吸附能力,大量的研究表明,膨状石墨对于下列物质都有较强的吸附作用,如机械油;涂料;稀释剂;食用油;三氯乙烷、三氯乙烯、全氯乙烯、四氯化碳等有机卤化物;有机磷化物;有机水银化合物;酒精、酮、乙醒、酯、有机酸、芳香族化合物等有机化合物;硫酸、硝酸、盐酸、磷酸、氛酸、氨水等无机化合物。溴,硫,磷等单质;重铬酸钾、高锰酸钾等无机盐类;水溶液中铜、锌、铁、铅、汞、钻等有害金属离子;氟、砷、氰等有害无机离子;苯酚化合物等[8]。

因此可以说,膨胀石墨是一种高效的油类污染物的吸附剂以及污水处理净化剂。

2.2 在废气处理中的应用

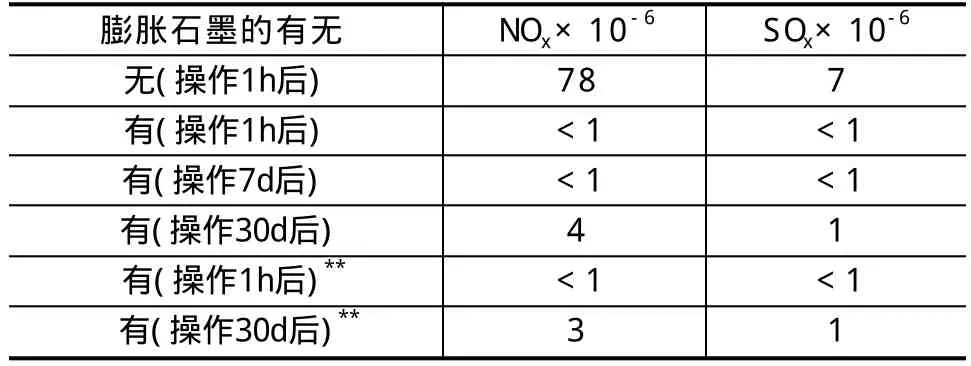

工业废气及汽车尾气对大气污染的主要成分为燃烧所放出的SOx和NOx,而膨胀石墨对其有着较好的吸附脱除效果。国外曾有资料介绍这方面的数据,见下表[9]。

膨胀石墨对气相物质的吸附结果*

由上表可以看出,膨胀石墨对较低浓度的NOx和SOx吸附脱除效果良好,同时吸附剂的再生处理非常简单,经水洗、干燥后可重复使用,因此经济性好。另有资料还介绍了膨胀石墨对苯、甲苯及许多有机蒸汽也有着良好的吸附效果。所以,膨胀石墨作吸附剂对治理大气污染有很重要的意义。

3 结语

膨胀石墨作为一种新型的环境材料已经越来越受到人们的重视,我国对于膨胀石墨在环境方面的研究与应用相对于国外来说起步晚,研究深度不够,产品档次不高,很多的研究仍然处于实验室阶段。开发出性能更高、效果更好的膨胀石墨材料,并大规模的应用于工业生产中,不仅有利于环境领域,同时也能促进材料领域、化学领域、矿物领域的交叉和综合发展,从长远来看具有巨大的经济效益和社会效益。

[1]荣葵一,等.非金属矿物与岩石材料工艺学[M].武汉:武汉工业大学出版社,1996,6.

[2]古阶祥.非金属矿物原料特性与应用[M].武汉:武汉工业大学出版社,1993,3.

[3]袁继祖.可膨胀石墨及其制品[J].矿产保护与利用,1993,(6):24-30.

[4]刘国钦,等.膨胀石墨及其制备技术[J].攀枝花大学学报,1995,(3):39-46.

[5]夏阳华.环境材料的研究及进展[J].材料导报,2002,(8):33-36.

[6]马晓丽.全球环境污染“元凶”排行榜[N].中国医药报,2000-11-19.

[7]传秀云.碳材料在环境工学方面的应用[J].岩石矿物学,2001,(11):507-510.

[8]曹乃珍,等.膨胀石墨吸附材料在环境保护中的应用[J].环境工程,1996,(6):27-30.

[9]曹乃珍,等.膨胀石墨的吸附作用[J].新型碳材料,1994,(4):51-53.

Preparation Methods and Current Situation of Expandable Graphite Used as Environment-friendly Materials

Zhang Junhong

(Shanxi Vocational and Technical College of Communications, Taiyuan 030031, China)

In this paper, some preparation methods of expandable graphite and current situation used as environment-friendly materials in treatment of oil-contaminate waste water and waste gas are introducd. Meanwhile, some problem and developmental direction of expandable graphite applied in environment engineering are pointed out.

environment-friendly materials; expandable graphite; preparation methods; apply current situation

P619.252;TD985

A

1007-9386(2010)01-0015-02

2009-11-30