土耳其天然碱项目加工工艺

2010-01-04王吉刚张国臣

王吉刚,张国臣

(中国天辰化学工程有限公司,天津 300400)

土耳其天然碱项目加工工艺

王吉刚,张国臣

(中国天辰化学工程有限公司,天津 300400)

对土耳其天然碱项目加工工艺及特点进行简单介绍。

天然碱;加工工艺

人类使用纯碱已经有几千年的历史,但直至美国发现了巨大的地下天然碱矿床,天然碱工业才揭开了飞速发展的历史,并最终形成了约占世界30%的总产能。

在世界天然碱加工工艺中,碳酸化工艺主要适用于高盐卤、无法用蒸发工艺的原料,并且得到的是轻质纯碱,必须再采用固相水合、液相水合或者挤压工艺才能得到重质纯碱;倍半碱蒸发工艺虽然是通过蒸发结晶得到的产品,但粒度小,为中质纯碱,仍然不能满足下游用户的使用要求,要想得到重质纯碱也必须要采用固相水合、液相水合或者挤压工艺;在美国的一水碱工艺中也大多是采用先将原料矿石煅烧,再化碱结晶的工艺。天然碱工作者一直在对碳酸氢钠湿分解进行研究,以期在液相中分解碳酸氢钠,并采用一水碱工艺一步法直接得到重质纯碱,但都因能耗过高,或处于试验阶段或停产。

土耳其天然碱项目在实施中,天辰公司在对碳酸氢钠湿分解工艺进行深入研究并结合中试的基础上,开发了湿分解浓缩工艺、蒸汽压缩机工艺、卤水处理工艺等特色工艺,成功解决了上述困难,本文简要介绍该项目所采用的工艺、开发过程及特点。

1 土耳其天然碱项目简介

土耳其天然碱项目是中国天辰工程有限公司与中国机械设备进出口公司联合承接的工程总承包项目,以交钥匙的方式提供纯碱和小苏打生产装置,业主为土耳其ETI SODA公司,装置能力为2条50万t/a纯碱和1条10万t/a小苏打的生产线。工程现场距离ANKARA省的BEYPAZARI镇5公里远。该项目是利用地下天然碱碱矿资源,采用水采方式,将水注入地下天然碱矿床,使碳酸钠和碳酸氢钠在地下溶解,得到碱卤溶液,然后返回地上进行加工。我方负责地上加工部分。该项目采用的是汽提浓缩加一水碱结晶工艺,可直接得到重质纯碱。其工艺技术研究主要包括卤水精制处理工艺、汽提浓缩工艺、结晶工艺、干燥工艺、十水碱工艺、利用副产二氧化碳生产小苏打工艺及热能综合利用研究等几个部分。针对天然碱的原料特点,本项目在卤水精制处理中采取措施去除杂质和有机质;在汽提浓缩工艺中将碳酸氢钠湿分解和以含一定浓度二氧化碳的蒸汽为热源的降膜蒸发工艺相集成,实现工艺与能耗的双赢,开发了碳酸氢钠湿分解塔,改进了降膜蒸发器;在结晶工艺中研究了含低浓度碳酸氢钠的一水碱结晶工艺和高浓度二氧化碳碳酸化工艺;在干燥工艺中根据一水碱、碳酸氢钠、十水碱的不同性质选用了不同的分离脱水设备,采用了一水碱和碳酸氢钠流化床干燥工艺;在资源回收利用中采用了十水碱工艺,实现了资源的最大程度利用;在热能综合利用中成功将热泵工艺与汽提蒸发和一水碱结晶工艺相结合,实现了能量的最大程度利用,同时根据热能品位进行综合利用,努力实现最低能耗。

本项目工艺技术水平先进,建成后为世界先进的天然碱加工工厂之一,吨重质纯碱生产成本低于50美元。图1为该装置建成后的全貌。

图1 土耳其天然碱加工厂全貌

本项目采用的工艺主要有如下特点:

1)工艺技术先进,采用了碳酸氢钠湿分解工艺、一水碱结晶工艺、碳酸氢钠结晶工艺、十水碱回收工艺、卤水精制等先进、特色工艺;

2)一水碱工艺直接生产重质纯碱,流程简炼,设备少,投资省;

3)产品质量高,本项目所生产的重质纯碱可达世界最优质量标准,小苏打的质量也可达到药用小苏打的要求;

4)本项目能耗低,吨碱耗蒸汽1.19t,耗电335 kW·h;

5)生产成本低,投资、能耗及运行成本决定产品成本低;

6)自动化程度高,采用了先进的DCS集散控制系统及DVM系统。

2 工艺过程开发研究及工程化

天然碱加工是以资源为基础,原料具有复杂多样性,通常主成分为碳酸钠和碳酸氢钠,杂质成分为各种盐类和有机质。针对不同的原料,加工工艺也多样化。本项目的原料特点是碳酸氢钠含量较高,达到6%,同时含有一定浓度的硫酸钠、氯化钠和有机质。为实现直接生产重质纯碱工艺,本项目首先在优化湿分解工艺条件的基础上,开发了新型的湿分解塔,得到了理想的碳酸氢钠湿分解率,随后改进了降膜蒸发器的结构,使之能适用于含一定浓度不凝气的热源,并在中试中将二者集成,以求达到湿分解率与能耗的平衡。针对卤水中含有机质及杂质的情况,结合拟选用的流化床干燥工艺,通过特有的处理工艺,保证卤水杂质含量达到最低。针对卤水中含有盐硝杂质,采用了十水碱工艺来回收结晶外排母液,以求资源的最大化利用。为配合湿分解工艺对含低浓度碳酸氢钠的一水碱结晶器进行研究,引进并转化一水碱结晶器设备工艺包。针对本项目二氧化碳浓度高的特点,对高浓二氧化碳碳酸氢钠结晶器进行研究,引进并转化该设备工艺包。针对本项目需要对一水碱、碳酸氢钠、十水碱过滤的不同要求,根据结晶粒度及介质性质选用活塞推料离心机和虹吸式卧式刮刀离心机,并配备了不同的辅助系统,对碳酸钠和碳酸氢钠的干燥选用了流化床工艺。在热能综合利用领域,开发研究热泵(蒸汽压缩机)工艺,并为汽提浓缩和一水碱结晶工艺配套,使能耗降到最低。本项目在工艺开发中主要进行了以下一些研究:

2.1 卤水精制处理工艺研究

1)技术方案:通过预过滤器使卤水浊度降到小于50ppm,过滤后卤水送到特定装置处理并进行最终过滤,可保证卤水浊度和有机质含量满足要求。

2)卤水精制处理是本工艺承前启后的部分,图2左边是处理前的卤水,右边是过滤后卤水。从图2中可以清楚的看出浊度的区别。

2.2 汽提浓缩工艺研究

1)碳酸氢钠湿分解是含碳酸氢钠体系采用一水碱结晶工艺的关键,湿分解的效果决定采用该生产工艺的生产成本,碳酸氢钠湿分解浓缩工艺流程如下:将一定浓度卤水预热至一定温度送到湿分解塔顶部,在塔底部通入一定压力的蒸汽(含一定浓度的CO2),在塔内逆流接触,控制塔内湿分解温度,将湿分解液送入降膜蒸发器,同时以湿分解塔的尾气为热源进行蒸发,浓缩完成液根据设计要求可进入下级浓缩或者进入结晶工段,浓缩器分离室产生的二次蒸汽根据工艺要求可去下一效蒸发加热室或者去蒸汽压缩机循环使用。浓缩器加热室产生含高浓度不凝气(CO2)的乏汽可去热回收利用系统,此部分乏汽在土耳其天然碱项目中用于卤水精制处理。图3是土耳其天然碱项目汽提浓缩部分施工过程图。

图2 处理前(左)、后卤水对比

图3 汽提浓缩装置图

2)碳酸氢钠湿分解浓缩工艺是由碳酸氢钠湿分解工艺和含不凝气热源的降膜蒸发工艺集成而得。碳酸氢钠湿分解是含碳酸氢钠体系卤水采用一水碱结晶工艺的关键点,只有在适宜的分解完成率下才能采用该工艺;而以往对该工艺的研究大多是受限于分解完成率过低或者能耗过高。因而本工艺的关键点就在于在合理的能耗下取得理想的湿分解率。

3)分析碳酸氢钠湿分解的过程,耗能很低,每分解1mol的碳酸氢钠仅需要5.3J的能量,分解的温度要求大于100℃;同时考虑热泵压缩等压升对温度影响的敏感程度和浓缩过程蒸发的要求,经过筛选确定了湿分解温度及压力,通过物热平衡计算,确定湿分解塔内的液汽比。模拟以上的工艺条件,新设计了湿分解塔,改进了降膜蒸发器换热器排不凝气的方式,进行了中试试验。对不同浓度的卤水在不同填料高度下分别进行了试验,试验结果:在较低填料高度下湿分解塔就能满足工艺的要求,对含总碱15%的卤水及含总碱20%的卤水,碳酸氢钠的浓度在湿分解后均达到较低水平,经过浓缩器浓缩也能满足一水碱结晶的要求。同时降膜蒸发器排放不凝气携带的水蒸气量也很理想,并在后面的工艺中对这部分乏汽再次利用。通过对两种工艺的集成,就实现了工艺目标与能耗的双赢,也使得一步法重质纯碱工艺成为最有竞争力的工艺。

4)碳酸氢钠湿分解工艺及关键设备湿分解塔由本公司自主开发并进行工业试验,该塔在一定压力、温度下,能得到很高的碳酸氢钠湿分解完成率,在土耳其天然碱项目生产中,卤水进入一级湿分解浓缩的总碱为15.5%,含碳酸氢钠为4.56%,经过两级湿分解及浓缩,仅需要在一水碱结晶工段补充少量烧碱液,远低于设计值。该塔能耗低,在塔内消耗的能量很小,所需补充的蒸汽也主要是补偿进入系统卤水温度低带来的能量差值。

5)含不凝气热源的降膜蒸发器对本工艺的能耗平衡起着关键作用,要求该蒸发器的换热器在有较高传热系数的同时排放的乏汽中的水蒸气浓度尽量低。本公司对原降膜蒸发器的换热器结构进行改进,设计了带中心筒的换热器和在适当位置设置合适的不凝气排放口的换热器,根据土耳其天然碱项目的特点,详细设计中选择了后者。在工业试验中,对不凝气排放的位置及流量进行了试验,为详细设计提供了直接数据。在该装置试生产中,浓缩部分耗电113kW·h/t纯碱;耗汽394.5kg/t纯碱(包括排不凝气耗蒸汽205.3kg/t纯碱)。折合蒸发吨水耗电33.4kW·h,耗汽116.0kg(包括排不凝气耗蒸汽60.4kg/t水及湿分解耗汽)。

2.3 结晶工艺研究

1)结合湿分解浓缩工艺送到一水碱结晶系统的近饱和卤水含有一定碳酸氢钠的情况,设计了该系统流程,引进转化了一水碱结晶器设备工艺包。该结晶器为晶浆循环型,配备了母液外排结构,富盐母液从上部排出,既能满足工艺排放杂质的需要,又能促进晶体生长。图4为一水碱结晶器施工过程图。

图4 一水碱结晶器

2)本项目副产的二氧化碳浓度可达到90%,若按传统的碳化塔来设计,极易堵塔,很难操作。针对此种工艺情况,高浓的二氧化碳已能满足传质要求,因此方案确定为以结晶为中心来设计高浓二氧化碳的碳酸氢钠结晶器,兼顾传质的要求,引进转化了碳酸氢钠结晶器。使用该结晶器可减少设备数量,年产10万t规模有1台即能满足,大大降低了投资,产品的质量也易保证,可生产药用小苏打。

2.4 分离干燥工艺研究

1)针对本项目需要对一水碱、碳酸氢钠、十水碱脱水的要求,根据结晶粒度及介质性质对一水碱和十水碱的脱水选用了活塞推料离心机,并根据十水碱的特性为其配备了洗水及下料系统。根据碳酸氢钠的粒度情况选用了虹吸式卧式刮刀离心机,在保证过滤产品含水率的同时可使透网损失降到最低。

2)对一水碱晶体研究后选用了流化床干燥工艺,比其它的干燥工艺操作简单,能耗低,单台设备能力大。对碳酸氢钠晶体的干燥虽然选用的是流化床干燥工艺,但流化介质、干燥介质使用的是二氧化碳,可抑制碳酸氢钠的分解,降低能耗,产品的粒度、含水率、分解率都优于其它工艺。图5为一水碱干燥流化床施工过程图。

2.5 十水碱工艺研究

1)十水碱工艺在国内的天然碱生产中尚属首次使用,一水碱结晶器排放的富盐母液与十水碱循环母液一起进入十水碱结晶器,在低真空下十水碱结晶生成,取出后经离心机过滤与母液分离,晶体融化后再返回到一水碱结晶器。

图5 一水碱干燥流化床装置

2)十水碱工艺利用的是碳酸钠在不同温度下溶解度不同,生成的晶体也不同。当低于一定温度时,碳酸钠生成的是十水碱,而氯化钠等盐分的浓度还未饱和留在溶液中,可回收外排母液中80%的有用组分。综合考虑能耗、回收率、工艺稳定等多方面因素,确定操作压力及结晶温度。

2.6 热能综合利用

1)经过研究论证,为湿分解浓缩和一水碱结晶两个耗能大户配套热泵工艺,蒸发产生的乏汽进压缩机压缩后再返回到加热室作为热源。热泵工艺在国内的天然碱加工中是首次使用,更是第一次在大规模装置中使用。结合本项目的工艺情况,碳酸氢钠湿分解和一水碱结晶要求一定温度,压升带来的温升越大对蒸发换热器越有利。经过对多种方案的研究比较,确定乏汽压力及压缩后水蒸气净压升,具体各台压缩机的压缩压力根据乏汽中的不凝气组成来调整。

2)对系统中低品位热能综合利用,结合卤水溶采工艺(其它单位承担的项目)实现对能量的吃干用尽,努力达到最低能耗。

3 工艺创新点

土耳其天然碱项目的生产工艺是天然碱领域的先进工艺,与以往的工艺相比,有如下一些创新点:

1)碳酸氢钠湿分解工艺及湿分解塔的开发是一水碱重质纯碱生产工艺的关键,在适宜的工艺条件下,不同浓度的碳酸钠、碳酸氢钠卤水均有满足工艺需求的分解率;

2)对降膜蒸发器加热室结构改进,适用于含一定浓度二氧化碳的蒸汽,使排放乏汽含水蒸气量降到能接受的能耗以下,并与湿分解工艺相集成,实现工艺目标与能耗的双赢;

3)蒸汽压缩机(热泵)工艺成为本项目节能最大的亮点,与湿分解浓缩和一水碱结晶工艺相集成,大大提高了能量的利用率,具有大力推广的价值;

4)卤水精制处理在合理设置的工艺条件下,对卤水脱除有机质起到承前启后的关键性作用;

5)十水碱工艺是本项目资源回收方面的关键,提高了资源利用率,对产品质量也有促进作用;

6)配合湿分解浓缩工艺,配置一水碱结晶器系统,使一水碱结晶器能够适用于含低浓度的碳酸氢钠;

7)以结晶理念为中心,兼顾传质因素,设计适用于高浓二氧化碳的碳酸化工艺;

8)碳酸氢钠干燥以二氧化碳为干燥、流化介质,抑制了碳酸氢钠的分解,节约了能量。

4 项目实施效果

土耳其天然碱项目的2条纯碱生产线和小苏打生产线已经圆满完成性能测试。试生产的各项主要指标如下(以b线为例):

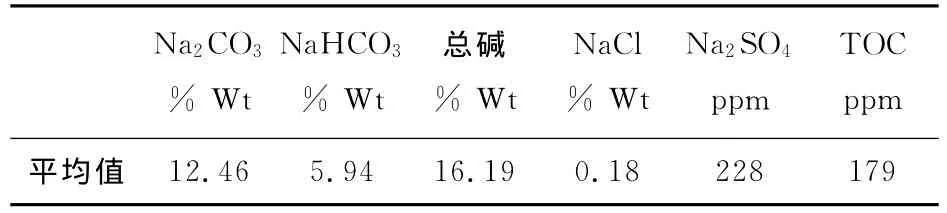

1)进料卤水指标如表1。

表1 进料卤水指标

2)装置能力及产品质量。

在试生产中,该装置b线每天平均生产重质纯碱63.8t,产品各主要组分指标如表2。

表2 产品各主要成分指标

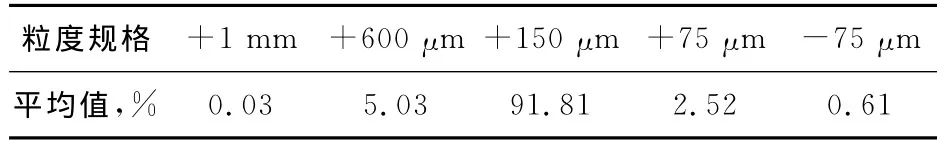

产品粒度指标如表3。

表3 产品粒度指标

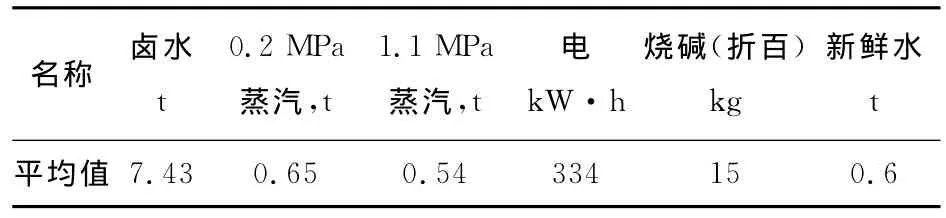

3)生产吨重质纯碱消耗如表4。

表4 生产吨重质纯碱消耗

5 结 语

本项目所研究的汽提浓缩加一水碱结晶工艺可一步得到重质纯碱,在纯碱加工工艺中达到最先进的能耗水平,吨碱耗蒸汽1.19t,耗电335kW·h;

本项目采用的各项工艺除适用于类似的天然碱资源外,还有多项可供相关行业借鉴,湿分解工艺可供类似介质的湿分解参考;含一定不凝气热源的降膜蒸发器可适用于类似情况的蒸发器或者换热器;晶浆循环型结晶器可在对结晶粒度、质量要求较高的工况中借鉴使用;蒸汽压缩机热泵工艺是蒸发结晶工艺中最节能的方式,可结合具体情况进行汽电联产及透平驱动等多种配置,在蒸发装置及蒸发结晶装置中有广阔的使用前景。

[1] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990

[2] 中国天辰工程公司.土耳其天然碱项目基础设计.

[3] 中国天辰工程公司.土耳其天然碱项目详细设计.

[4] 中国天辰工程公司.土耳其天然碱项目工业试验报告.

[5] 中国天辰工程公司.土耳其天然碱项目性能测试报告.

TQ 114.13

C

1005-8370(2010)06-11-05

2010-05-18