保证内外椭圆配合精度加工方法的分析研究

2009-10-12孔令超郭晓丽

孔令超 郭晓丽

一、椭圆加工程序的理论基础

椭圆加工的方法有两类:基于CAD/CAM技术,自动编程加工;利用宏变量,手工编制宏指令程序加工。这两种程序的理论基础都是“用微小直线段或曲线段拟合理想椭圆曲线”。

二、自动编制程序加工椭圆

自动编程加工的步骤是先用CAD软件建立零件模型,再转到CAM软件中生成椭圆的加工程序,最后导入数控系统进行加工。

以数控车为例,实际刀尖是有圆弧的,加工椭圆时实际切削点会不断改变,影响椭圆尺寸和形状的各个实际切削点和理论刀尖也是不重合的,如果程序不对这个“不重合”进行补偿,那么工件会产生尺寸或形状误差。只有使用“编程时考虑半径补偿”这一功能,才能编制出保证椭圆尺寸和形状精度的正确程序。

三、手工编制宏程序加工椭圆

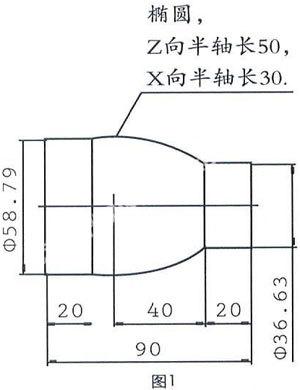

图1

以FANUC Oi—TC系统为例,与图1相对应的精加工程序是:

M3 S1500 T0101;(工件坐标系在工件右端面)

#1= 40;

G0 X65 Z2;

X36.33;

G1 Z—20 F0.1;

N1 #2=0.6*SQRT【2500— #1*#1】;

G1 X【2*#2】 Z【#1— 60】;

#1= #1— 0.1;

IF【#1GE—10】GOTO1 ;

G1 Z— 90;

G0 X100;

Z200 ;

M30 。

此宏程序的缺点有:第一是不能使用刀尖圆弧半径补偿指令G41和G42,原因和上面所述一样。使用刀尖圆弧半径更小的车刀可以降低形状和尺寸误差,但不能完全消除。第二,进给速度不能太快。进给速度取决于数控系统的计算速度,数控系统计算出下一个点的坐标,伺服系统才能驱动电机。当步长很小时会出现非常多的点,数控系统的计算速度跟不上进给速度时,刀具就会出现短暂的“爬行”现象,等待数控系统计算出下一个点的坐标后发出命令。

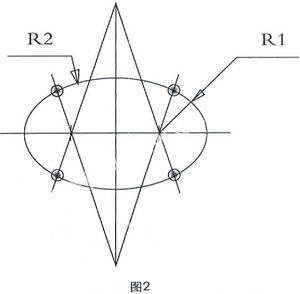

四、手工编制四心法椭圆精加工程序

在机械制图中椭圆的常用画法是“四心法”画椭圆,见图2。

图2

仍以图1为例,利用四心法手工编制椭圆的加工程序如下:

M3 S3000 T0101;

G0 X65 Z2;

G0 G42 X36.33;

G1 Z—20F0.1;

G3 X38.3096 Z—20.8452 R22.3381;

G3 X58.79 Z—70 R76.1025;

G1 Z— 90;

G0 G40 X100;

Z200 ;

M30。

(作者单位:山东省青岛市高技技工学校)