桑蚕干茧清洁、洁净的差异分析

2009-10-09赵卫章

赵卫章

目前,桑蚕干茧公证检验试点工作正在各地推广。2008年,我所承担了两个试点企业的公检工作,共检验127批,从企业反馈和我们统计的数据来看,实验室的检验结果与企业生产实际存在着一定的差异。

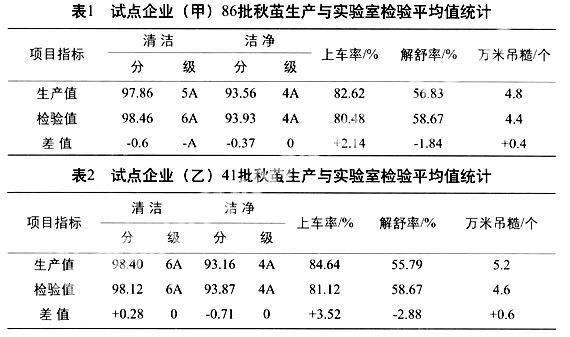

我们分别对两个试点企业的生产数据和公检结果进行了统计,见表1和表2:

从上表可以看出,企业生产值和检验值之间存在着一定的差异,对这差异进行分析,找出产生的原因,对进一步做好干茧公检工作,发挥公检的有效性有着积极的意义。

通过对企业生产和实验室检验的对比分析,造成清洁、洁净结果差异的原因主要有以下几方面:

1.选茧标准不同。我们在检验时,选茧是按GB/T 9176—2006《桑蚕干茧》的规定进行,上茧、次茧和下茧是严格按标准进行分类的,而缫丝企业在选茧时是按生产需要调整选茧的标准的,也就是按照客户所要求的生丝质量,制定选茧标准。当企业生产高等级丝或者出口丝时,人为提高选茧的标准,严格控制次茧的标准,导致上车茧率降低,从而使生产出来的生丝清洁、洁净成绩较好,基本与实验室检验数据一致甚至略高于实验室的检验数据。而当企业生产低等级丝或者企业自用丝时,企业为提高原料利用率,降低生产成本,人为降低选茧标准,提高上车茧率,从而使生丝的清洁、洁净成绩下降。

2.煮茧工艺的影响。缫丝厂在实际生产中,采用的是循环式煮茧机煮茧,是一种动态煮茧,煮茧时间在12至15分钟,而实验室检验时采用的是小型煮茧试验机煮茧,是一种静态煮茧,煮茧时间在25分钟左右。由于煮茧工艺、设备的不同,煮茧过程中丝胶溶失程度也不同,丝胶溶失得多,则解舒好,清洁、洁净好,反之则清洁、洁净差。同时煮茧工艺的不同,也造成万米吊糙指标的差异。

3.车速的不同。干茧实验室检验时,采用的车速为160转/分,而缫丝厂实际生产时根据原料茧的不同,采用的车速在150至200转/分。由于车速的不同,对清洁、洁净成绩产生一定影响。这是因为在缫丝车速高时,生丝中的丝圈发生率和茧丝从茧层退绕时丝与丝的胶着点未被拉直的数量增大,从而导致在生丝的丝条表面形成小纇,洁净成绩就会降低。同样在缫丝车速提高时,由于茧丝开成丝圈的几率增加,茧丝胶着点未拉直数量的增加,导致所缫丝条形成大中纇(丝圈/糙疵/纇节),清洁的成绩也降低。由于同样的原因,车速的高低也造成万米吊糙指标的差异。

4.磁眼的影响。不同的企业,管理水平不一致,在实际生产中,企业为了保证产品质量,根据生丝的设计规格,选用不同的磁眼组织生产。但是有些缫丝工为了提高产量,减少吊糙,总会偷偷换上较大的磁眼,这样生丝表面的糙疵难以去除,使丝条表面的糙疵增多,从而造成清洁成绩下降,这也是造成实验室检验与生产中清洁差异的主要原因。

5.样丝的干、湿态的影响。清洁、洁净检验在实验室和缫丝企业虽然都是按GB 1797—2001《生丝》标准检验,但是所取的样丝是不同的。实验室是将缫好的丝经过复摇整理后,经恒温恒湿室平衡后,再经切断机摇取抱平,然后再上黑板机摇成检验用的黑板,这时的丝是干态丝,而缫丝厂的清洁、洁净样丝是直接将缫丝落下的丝摇成抱平,再摇成检验用的黑板,丝条没有经过烘干,这时的丝是湿态的丝。黑板检验人员都知道,丝条上的小纇、雪糙等,在湿态情况下是看不出来的,这也就是生丝检验中常遇到的厂检的洁净、清洁成绩比监督检验或公证检验时高的原因。而这一点同样造成了干茧实验室检验和缫丝企业的结果不一致。

由于实验室检验与企业生产的目的不同,决定了他们之间存在着差异。企业以用户的需要为最终目标,在满足用户要求的同时尽可能地提高效率,降低成本,充分利用原料茧,生产优质的生丝产品。而实验室检验是在相同的条件下,按标准要求对桑蚕干茧的质量状况作出判断,确定干茧质量的优劣,也就是评判干茧在标准要求的条件下,生产出来的生丝所能够达到的质量水平。正因如此,同一庄口的干茧,不同的企业,由于生产条件、技术水平、管理水平的不同,其生产出来的生丝产品质量也是不一样的。作为干茧公检的目的,就是为缫丝企业提供科学、公证、准确的干茧质量数据,让企业了解干茧质量的好坏,根据其质量指标,充分利用原料茧,以最优化的工艺、最低的成本组织生产,继而生产出最优质的生丝。

综上所述,为了更好地发挥干茧公检的有效性,缫丝企业应充分利用公检数据,掌握干茧质量状况,结合自身的生产条件、技术水平、管理水平等,制定出最佳生产工艺,合理组织缫丝生产,充分利用现有的干茧资源,生产出高等级的生丝,以获取效益的最大化,进而促进企业乃至茧丝绸行业的发展。

(作者单位:淮安市纤维检验所)