浅谈锅炉输煤系统粉尘超标的治理

2009-09-21李春华

李春华

摘要:本文针对梅县电厂2×135MW循环流化床锅炉机组输煤系统运行时粉尘大的问题,分析了粉尘超标的危害及原因,并有针对性地进行改进治理,得到较好效果,对存在同类问题的电厂输煤系统的改造有一定的借鉴。

关键词:输煤系统粉尘原因治理

0 引言

梅县电厂2×135MW机组为循环流化床锅炉(CFB)机组,输煤系统自投产以来,由于线长、点多、落差大等原因,直接造成原煤在输送过程中煤尘扩散比较大。经现场检测,煤炭输送过程中,煤粉扩散比较严重的地方绝大数集中在落煤点(特别是在各落煤管导煤槽出口),振动格筛位置,3号站A、B皮带机头部落煤口,各犁煤器落煤口处等地方,经梅州市疾病预防控制中心对以上各处进行检测,测得粉尘浓度在57mg/m3以上,对照2mg/m3国家卫生标准(GBZ1-2002、GBZ2-2002),严重超标。为解决这一问题,电厂的技术人员根据现场的实际情况进行了深入的检查治理,最终解决了粉尘超标的问题。

1 粉尘超标的危害

输煤系统粉尘超标是许多电厂普遍存在的一个问题,输煤系统运行时产生的粉尘不仅造成环境污染,影响工作场所卫生和集控远程监控系统的可视度,加速机械磨损,破坏电气绝缘,甚至可能引起爆炸或发生火灾事故,更为严重的是粉尘被人吸入体内后深入肺泡粘附在肺叶上,使人患上职业病,危害了职工的身体健康。因此,对输煤系统粉尘污染问题进行治理就成为确保输煤安全运行的关键任务。

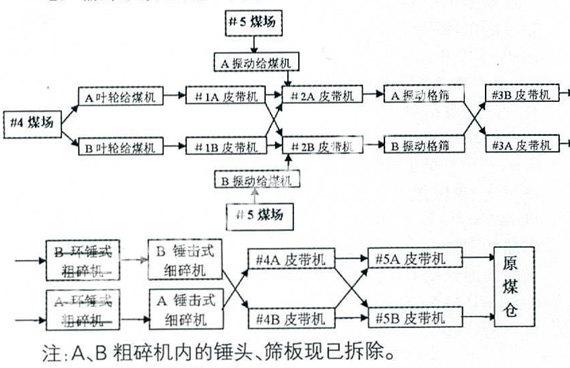

2 输煤系统流程概况

3 原因分析及治理方法

输煤系统担负着原煤的输送、转运等过程,其粉尘来源主要是由于煤流从上一级设备至本级皮带的落差大造成煤粉扬尘;另外皮带机运行中,由于高速波动造成二次扬尘。粉尘飞扬最严重的地点是输煤系统落煤管导煤槽出口以及煤仓间犁煤器落煤口,由于落料冲击气流影响,煤粉从导煤槽出口和密封不严的缝隙鼓出,造成现场空间粉尘严重超标。结合梅县电厂2×135MW机组输煤系统设备情况,进行粉尘超标的原因分析并采取相应治理方法。

3.1 落煤管导煤槽处粉尘污染的原因及治理

3.1.1 原因分析 ①根据现场技术统计,原安装的导煤槽设计不合理,采用多节拼装而成,节缝间隙在1mm至5mm之间。上煤时,原煤约以5m/s的速度直落皮带胶面上,经皮带承载,垂直变向以2m/s的速度输送。其间原煤由于高速冲击、转向引起大量的煤粉,造成导煤槽内气压相对比较高,从而使大量的煤粉尘从节缝间隙处往外溢。②采用普通挡煤皮用压条固定在槽体两侧向输煤槽内部弯曲包入,由于挡煤皮不能过宽,故折弯性能不好,与胶带工作面贴合不好,使得导煤槽密封性较差,皮带运行时容易出现漏粉现象。

3.1.2治理方法 ①将原分节安装的导煤槽,改为一节制,即原每段2m共五节改为一节10m,材料使用不锈钢板制作。经过改造以后,取消了中间节缝,一般煤粉在封闭导煤槽内至少滞留有4s,与改造前直接外溢相比,增加了4s的沉积时间,从而在一定程度上减轻了煤尘的污染。②原普通挡煤皮改为迷宫式密封挡煤皮,加强其密封性能,并且不会因为磨损或皮带擅动而影响密封。当导煤槽受到物料冲击时,大块物被封尘段挡住,少量的粉尘被多道迷宫槽挡住,并随胶带的运动回流到胶带中部,对减低粉尘污染起到很好的作用。

3.2 振动格筛处粉尘污染的原因及治理

3.2.1 原因分析 本输煤系统由于场地的限制,其碎煤设备设计时未装设旁路系统,煤湿时经常出现粗碎机堵塞,难于清理,影响上煤带负荷,故后来进行改造,根据电厂采购的煤粒度相对较小且均匀的实际,将粗碎机的锤头、筛板拆除,将2号站皮带机头的除大块器拆除改建振动格筛代替粗碎机筛板,以解决堵塞问题。由于不能通过振动格筛的大块物或杂物需清理,故格筛外罩有一面是敞开的,煤流落至格筛时产生一定的冲击作用而形成较大的扬尘,就从该处向四周扩散。

3.2.2 治理方法 ①在格筛外罩敞开的一面加装挡尘卷帘,如来煤粒度保证在30mm以下时,煤流基本通过格筛,不需人工清理,该挡尘卷帘可放下挂好而使格筛外罩变成密封式;需人工清理格筛时,亦可将挡尘卷帘收起。②“堵不如疏”, 除尘最直接的办法是把所产生的煤尘全部吸走,为此,通过对现场的除尘风量的估算和送风距离的测量,在#2转运站外加装一台XDCC-24-Ⅰ型多管水冲击式除尘器(电机功率:30kW;除尘风量:24000m3/h)。A、B振动格筛外罩上方各开一个¢600mm的圆孔作为引风口,通过引风管将振动格筛处的空气抽入除尘器联箱内进行净化。而振动格筛外罩内外形成负压,使该处未沉积下来的煤尘不会往外溢,扬尘问题得到明显的改善。另引风口出口处各自安装了风门,当输煤皮带运行时,将运行皮带的风门开启,不运行的则关闭,以提高除尘效率。

3.33号站皮带机头部落煤口处粉尘污染的原因及治理

3.3.1 原因分析 ①环锤式粗碎机拆除锤头和筛板后,在3号皮带至锤击式细碎机之间就形成一长段直通落煤管,锤击式细碎机运行时,特别是空载启动时,由于转子的高速旋转,使机内产生强烈的气流流动,带动机体内部的煤粉,形成含尘量较大的空气,沿直通落煤管从3号站皮带机头落煤口涌出,造成3号转运站内粉尘弥漫。②从3号皮带机头部落煤口至4号皮带导煤槽出口,只在粗碎机层和细碎机层各装有一台除尘器,引风管分别从4号皮带导煤槽处接至除尘器处,超过20m的落差,除尘器的风量明显不足,不能有效地将3号皮带机头部落煤口的粉尘吸走。

3.3.2 治理方法 ①在3号转运站内加装一台XDCC-24-Ⅰ型多管水冲击式除尘器(电机功率:30kW;除尘风量:24000m3/h),并将3号站A、B皮带机头落煤口栅形护罩改成只带检查门的密闭护罩,上方各开一个¢600mm的圆孔作为引风口,通过引风管将皮带机头落煤口处的含尘气流抽入除尘器联箱内进行净化。同样引风口出口处也各自安装了风门。②细碎机空载启动时,含尘空气流量大,除尘器有喷尘的现象,为此在A、B粗碎机上方各有一长约1.5m的直管段,均加装一块缓冲锁气器,大大减少了细碎机室的诱导风量上翻,起到明显的隔风效果,提高了除尘效果。

3.4 犁煤器落煤口处粉尘污染的原因及治理

3.4.1原因分析 该输煤系统共有4个原煤仓,其中#1、#2、#3原煤仓各有4台犁煤器, 共8个落煤口;#4原煤仓有2个落煤口。当煤较干燥时,其中一个原煤仓一台犁煤器上煤时,煤流以一定的速度冲向煤仓内,产生了较大扬尘,将从其他落煤口由内向外上翻煤粉,造成煤仓间的粉尘污染。

3.4.2 治理方法 为了提高原煤仓的密封性,在原煤仓的落煤口(贴近地面处)各装一块缓冲锁气器,工作时将犁煤器连续卸下的煤先被锁气器的挡板截住,当煤重达到一定值克服了重锤块的压力时,压开锁气器的挡板而将煤卸到煤斗内,无煤时锁气器挡板自动封闭避免煤斗内大量粉尘溢出。另外,安装了缓冲锁气器,降低了煤流的下落速度并将煤流导向煤斗的侧壁,大大减少了扬尘。

3.5 煤源点加装喷水加湿装置抑制煤尘的产生 来煤的含水量对粉尘的大小有决定性作用。当水分低于4%时粉尘较大,不好控制,需要从煤源点进行喷水和加湿控制。故在1号站皮带机头部各加装3个出水直径为4mm的喷水头,水源取至站内的冲洗水母管,水压保持在0.25MPa左右,各自的取水管上都装有一个球阀,以便于喷水的投停操作。当煤中水分较低扬尘大时,投入喷水,可使尘粒黏结,增大粒径及重量,进而增加沉降速度,或黏附在大块煤上,减小煤尘飞扬。

4 治理效果

通过进行上述综合治理,梅县电厂2×135MW机组输煤系统粉尘超标的问题得到很好的解决,近两年来,梅州市疾病预防控制中心每隔半年来厂进行一次检测,检测数据均在2mg/m3以下,现场达到国家卫生标准要求。粉尘超标问题的解决,不仅为电厂文明生产创造了良好的环境条件,更为职工创造了健康的工作氛围,优化了设备的使用环境,延长了使用寿命。

参考文献:

[1]张磊编.燃料运行与检修.中国电力出版社.

[2]华东电业管理局编.燃料运行及检修技术问答.中国电力出版社.1997.

[3]火力发电职业技能培训教材编委会编.燃料设备运行.中国电力出版社.2005.