浅谈超前管棚支护技术在隧道工程中的应用机理

2009-06-25杨秋廷

杨秋廷

摘要:超前管棚支护是目前隧道施工中处理软弱、破碎与浅埋偏压等不良围岩地质的一种有效施工方法。文章主要通过结合工程实例介绍分析管棚作用机理、管棚设计与施工要点及适用范围等内容,论证管棚施工在隧道施工中的价值。

关键词:隧道施工;超前管棚支护;施工工艺

随着我国高速铁路、公路建设的飞速发展和工程设计、施工技术水平的不断进步,公路等级要求的不断提高,同时在提倡尽量少占耕地与环保的设计背景下,使得隧道工程在公路工程中的比例越来越大。而部分隧道所处地段存在地质情况差、埋深浅、开挖断面大等情况,这就给隧道施工带来了极大的难度。众多工程实践表明,超前管棚支护技术是克服上述情况的最为有效的辅助施工方法之一。

在不良地质施工困难地段,如破碎的岩体、塌方体、岩堆地段、砂土质地层、强膨胀地层、裂隙发育岩体、断裂破碎带、浅埋偏压等围岩,采用管棚支护能取得较好的效果;在流塑状岩体或岩溶严重流泥地段,采用管棚与围岩预注浆相结合的手段更是行之有效的方法。本文在总结大量超前管棚应用实践的基础上,对管棚的作用机理、设计参数及施工工艺等方面进行了综合的探讨。

一、工程概况

万源(陕川界)-达州(徐家坝)高速公路万源段的吴家河隧道,设计为分离式隧道。左线长433.47m,右线长500m,隧道净宽为2×10.25m,内轮廓净高5.0m,两隧道轴线间距20m。隧道所处位置属剥蚀侵蚀中低山地,地形起伏较大,中间高两头低,山体侵蚀现象严重。隧道整体设计埋深较浅其中LK34+648-LK34+780、LK34+930-LK35+058、K34+691-K34+805、K34+940-K35+175洞口段设计均为II类浅埋偏压加强围岩,埋深在0-15m,而隧道地表坡积覆盖层较厚就达0-12m,同时上述里程隧道均位于山体坡脚处偏压严重。地表覆盖层地质主要为坡积碎石土,隧道部分地质情况复杂,洞口段主要为亚粘土、碎石土;洞身围岩主要为强、弱风化盐溶角砾岩、泥质灰岩、泥质灰岩夹泥岩,岩体呈松散结构,节理面破碎夹泥质充填物、风化严重,整体性差,同时存在不良岩溶地质。总体分析隧道地质:浅埋、偏压、破碎,开挖后易失稳,易滑塌。

二、施工方案

根据现场情况和工期的需要,左右线采用单向前后交错平行作业掘进。洞口处偏压严重,各洞口端采用长22m大管棚进行超前预注浆,加固松散地层,在开挖面形成簿壳,整体受力,发挥拱环效应,有效防止仰坡面失稳,防止地表坍方、下沉,并缓解偏压影响,解决隧道洞口开挖的困难。超前支护围岩后配以HK180a型钢钢架喷锚联合支护,在监控量测技术的指导下顺利进行隧道开挖作业。

三、管棚设计

(一)管棚设计参数

1、管棚棚管采用?覬108×6mm热轧无缝钢管,钢管导向端做成尖形,承压端焊上钢箍,管口预留2m左右止浆段,注浆孔按孔径10mm,间距50cm沿孔壁呈梅花形布置。

2、管棚布置在开挖断面拱部120°范围内,环向间距为40cm,布置管棚33根。

3、钢管长度为22m,当采用分段连接时采用4-9m,钢管并用丝扣连接,丝扣长度不小于15cm。

4、钢管沿隧道开挖轮廓线纵向近水平外插设置,外插角为3-5°。

5、钢管施工径向误差不大于20cm,沿相邻钢管方向不大于5cm。

6、纵向管棚水平搭接长度不小于1.5m。

(二)注浆参数

1、注浆采用水灰比1:1单液水泥浆,有水地段在早期强度与堵水要求较高时可采用CS双液浆。

2、注浆压力:0.5-2Mpa。

3、止浆墙根据围岩条件确定,可采用10-20cm厚喷砼封闭断面,洞口段可直接利用套拱作为止浆封闭断面设置。

4、注浆前先进行注浆现场试验,根据实际情况确定合理注浆参数,扩散半径、注浆量等。

5、单根钢管注浆量:Q=π×r2×L+π×R2×L×η×α×β。式中:r——钻孔半径,0.125/2=0.06125m;L——管棚长度,考虑与套拱连接,取24m;R——为浆液扩散半径,取0.4m;η——地层孔隙率,经测试为9%:α——浆液有效充填率,取0.9;β——浆液损耗系数,取1.15;单根管棚注浆量:Q=1.41m3。

四、管棚施工

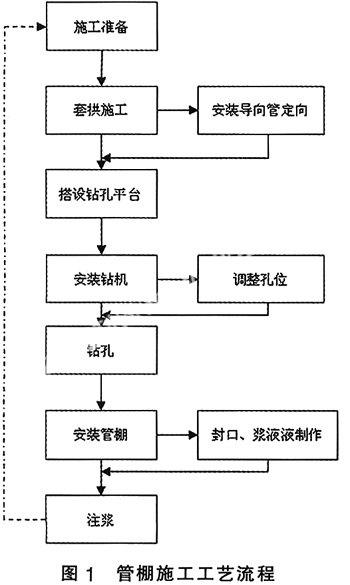

大管棚超前支护工艺程序为(见图1):施工准备-套拱施工(安装导向管)-搭设钻孔平台-安装钻机(确定孔位)-钻孔-管棚安装(封口)-管内注浆-进入下道工序。

(一)定向和布孔

布孔参照相关的设计图纸,测量放样画出管棚孔位,相邻孔位误差不大于5cm。管棚定向采用套拱预埋导向管:施工套拱,安装导向管,导向管长2m,导向管方向严格按外偏角设置并固定在钢架上。

(二)钻孔

1、钻孔前先检修钻孔机具,确保其正常运转,并检查水压能否达到施工要求,钻孔时严格按放样位置开钻。

2、开钻上挑角度控制在3-5°之间,并随时检查角度值和钻进方向,以避免因钻杆太长,钻头因自重下垂或遇到孤石钻进方向不易控制等现象。

3、钻孔速度应保持匀速,特别是钻头遇到夹砂土层、孤石时,控制钻进速度,避免发生夹钻现象或钻偏。

4、钻孔过程中应根据实际情况采取各种措施确保成孔质量。

(三)安装管棚

1、钢管提前预制加工,合理分段,并运到施工现场。

2、成孔后及时检查并安装管棚钢管,防止坍孔,钢管逐节顶入,采用丝扣连接。

3、钢管顶入后,将钢管与钻孔壁间缝隙填塞密实,并在外露端焊上法兰盘与注浆管口连接牢固,严格检查焊接强度和密实度。

(四)管棚注浆

1、施工准备。首先检查机械是否正常运转,管路是否通畅。确认正常后先做压浆试验,确定注浆参数无误,正式压浆。

2、注浆。水泥浆拌制均匀,注浆采用间隔形式进行,过程中要随时检查孔口、邻孔、其他坡面处有无串浆现象,如有串浆,立即停止注浆,采用锚固剂、速凝水泥砂浆等进行封堵。

3、结束标准。采用终压和注浆量双控制。以单管设计注浆量为标准,当注浆压力达到设计终压不小于20min,进浆量仍达不到设计标准时,也可结束注浆。

4、效果检查。开挖检查浆液渗透及固结状况,根据压力浆量曲线分析判断,没达到设计要求时,应进行补孔注浆,同时注浆固结12小时后才可进行开挖施工。

五、施工效果检测

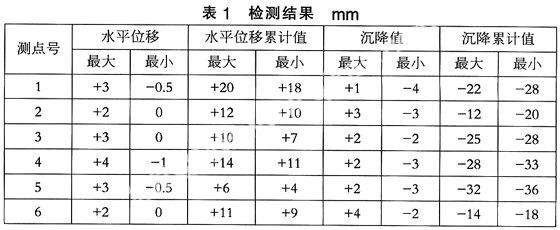

参照超前管棚效果检测方法,本施工技术的支护效果的检测从以下方面着手:首先,通过隧道现场开挖情况来看,除极少数钢管出现质量问题,使丝扣断裂,有沉陷外,绝大部分符合设计要求,而注浆基本达到顶预期加固目的,注浆固结体强度可达12.5Mpa。通过拱顶位移计(精度为0.1mm)和精密水准仪及净空水平收敛计量测管棚及所支护的围岩下沉位移值及周边收敛值(部分检测结果见表1)发现,位移值并没有出现随时间急骤增长现象,且整体最终均逐渐趋进稳定,控制在《公路设计规范》要求的容许范围内,说明整体支护效果好。

六、管棚作用机理分析

根据以上施工分析管棚超前支护施工技术的作用机理在于:

(一)自然拱效应

通过管棚注浆,使拱部开挖线外周边围岩预先形成加固的保护环。而加固环发挥自然“承载拱”的作用,承受拱上部的地面荷载和岩层重量,使拱内部围岩仅承受拱部围岩的形变压力,从而创造了理想的开挖条件。

(二)托梁效应

洞口管棚杆体本身在套拱及后续开挖型钢支护与未开挖岩体支护下形成一自然托梁整体。一方面防止了地表下沉,另一方面将受到的围岩压力平均分配到洞身周围,大大减少了围岩传递给初支的荷载。

(三)联合支护效应

在管棚支护、径向中空锚杆注浆等联合支护作用下将开挖破坏后围岩主要压力自然转移至周边注浆加固围岩,使隧道支护本身承受极少部分围岩压力,充分发挥支护与围岩本身共同作用进行支护来维持支护的稳定。在浅埋地质破碎地带超前大管棚充分发挥了锚喷联合支护的作用。形成整体支护,有效地保证了掘进施工和初期支护的安全。

七、总结

吴家河隧道洞口采用超前管棚施工,已安全顺利进洞施工,进一步说明超前大管棚支护对于各种特殊、困难地段有足够的可靠性能与较好的适用性,对各种不良地质处理能够取得良好效果。

随着我国道路交通建设的迅速发展,隧道工程施工日益增多,在面临不良地质条件的隧道掘进施工和事故处理,超前管棚支护技术具有广阔的应用前景,也为隧道施工与其他地下工程建设提供了可贵的参考。

(作者单位:中铁七局集团武汉公司)