不锈钢大直径钢制焊接弯头组对安装工艺

2009-06-22胡建辉

胡建辉

钢制焊接弯头,也叫“虾米腰”弯头。“虾米腰”弯头是石化工行业中常见的一种弯头形式,它通常由几截圆管段拼接而成,其形状象似虾米的腰,因此我们俗称它为“虾米腰”弯头。与同规格的冲压弯头相比,具有造价低、角度灵活等优点,因此虾米腰弯头的制作、安装在化工、石油行业的使用十分广泛。

本人于2005年在山东青岛某安装工程,其中6个不锈钢虾米腰弯头的组对、焊接成为工作的难点。此次制作的虾米腰弯头直径为1732m,材质为316L,厚度为16mm。现场制作安装如此大直径的不锈钢虾米腰是不多见的。

一、工程概述

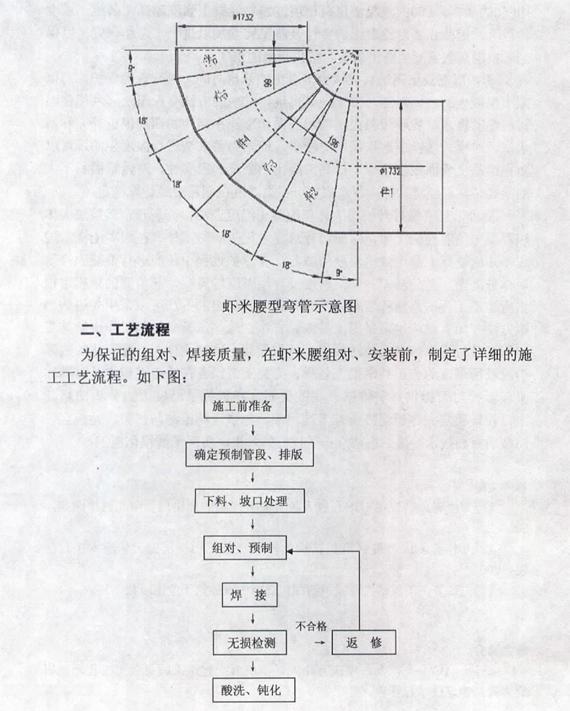

此次组对虾米腰使用卷制钢管,管材采用不锈钢板材卷制成型,10096无损检测。虾米腰需要安装在塔和换热器之间安装,安装空间狭窄,如下图所示,虾米腰弯头由5个弯节(瓦片)及一个直管段组成,无论是弯节还是直管对接直焊缝都设计在侧面,可以保证其耐冲刷、腐蚀的能力。为保证施工质量,加大预制深度。确定件2、3、4、5为预制管段,件1和件6为现场测量段。

二、工艺流程

为保证的组对、焊接质量,在虾米腰组对、安装前,制定了详细的施工工艺流程。如下图:

三、工艺指导思想

为了保证施工质量,必须严格工艺纪律。从领料、下料到管道、管件的组对、点焊、焊接等各个工序均要由专人操作并负责工序质量,同时填写自检记录并经专业质量检查签字认可后方可转入下道工序。不合格的半成品不得转入下道工序,下道工序也不准接收,以完善的质量保证体系来确保操作要求的正确实施。

四、工艺要点

(一)施工准备

1、机具准备

虾米腰制作、安装所用机具包括:(1)等离子切割机;(2)逆变氩弧焊机;(3)空气压缩机;(4)充氲置;(5]手动磨光机:(6)管道对口夹具或自制工装。

2、人员配备

大直径不锈钢虾米腰的组对、安装与普通虾米腰安装相比,工艺要求严格,质量要求高。因此施焊前焊工必须经过焊接技术培训,取得相应项目的焊接合格证,方可持证上岗;安装管工也必须经过大直径不锈钢管安装工艺培训,了解其工艺特点,熟练掌握操作规程、规范之后方可上岗。

3、工艺技术准备

由于大直径虾米腰制作具有单件性的特点,其材质、规格、环境条件等不尽相同,因此在施工前必须全面掌握施工图纸,详细标明制作部件,了解设计意图,并向作业人员作出详尽的技术交底。

4、材料准备

施工前,应确认已到管材足量供应并满足进度要求。所有主材都应包装完好并附有相应的材料质量证明书;要妥善保存和防护,防止污染;管材的外观质量及几何尺寸应符合相应标准要求,无划痕、凹坑、裂纹、过量弯曲等缺陷。对不符合要求的材料要做好标识和记录,隔离存放。辅材应准备适量的铈钨极、丙酮、棉纱、切割专用冷却油及不低于99,99%的氩气。

5、环境准备

施焊地点要避免风、霜、雨、雪、震动场合及高温、高湿环境,周围风速不得大于3m/s,必要时要采取一定的防护措施。

6、焊前准各

施焊前应检查焊机、空气压缩机、气瓶等各仪表显示是否正确、气路是否畅通、焊头试运转是否正常,然后按照焊接电源操作手册及焊接工艺评定调整、设定好相应的条件参数、预制参数及焊接参数。

(二)组对、预制

1、管材下料

下料前,首先应对管材进行材质、外观及几何尺寸的核对、测量检验,并做好记录,对于不合格材料要做好标识并予以退库。根据设计图纸的要求,按照设计给出的虾米腰半径条件放样制作出样板,根据以往的经验在制作样板时,将窄面的斜线向前推进5mm,(约是壁厚的1/3),这样做的目的是为开坡口时对窄面的边做个补偿。样板做好后,首先在所有使用管材上排版一次,避免浪费材料以及检查样板的准确性,量尺划线后需进行校核检验,保证精度,避免产生读数等失误,造成材料浪费。虾米腰瓦片的组对采用V形坡口。进行切断及坡口操作时,采用等离子切割机进行,每块瓦的内表面坡口要切割大于65度,外表面坡口切割要不大于55度。组对瓦块时,每块瓦的外表面是管道内壁接触,而内表面是管道外壁接触,这么做的目的是:因为组对后,坡口夹角比较小,为保证能够焊接性,还要对切割后的坡口使用手动砂轮机进行打磨。以提高表面光洁度和对口精度。加工完毕,用棉纱蘸丙酮将切口两侧20mm范围清洗备焊,同时要做好标记移植。

下料完毕应检查:管子椭圆度:0.3mm:端面倾斜度:1%D;自由管段长度偏差:±10mm;封闭管段长度偏差:土1.5mm。对于椭圆度大于0.3mm,但小于标准偏差的管子,需用管道整圆设各或工装整圆至符合要求,合格后填写“下料记录”。

2、瓦片组对

瓦片组对时应考虑其刚度大小,防止变形和焊点开裂。同时,还应考虑安装顺序及焊缝所处位置的可焊性。组对时应按所施焊规格的组对间隙要求进行,通常组对间隙为4m,要求错边量<1且3mm。环焊缝对接间隙要均匀,管端接触要紧密。组对后点焊前,应初步校检每个瓦块的中心点对齐,符合要求后再点焊,如超差,则应分析原因,采取措施,组对点焊。在进行瓦块组对时自制了移动式门形架,这样做既节省了工人的劳动强度,又节省了机械台班。把件1、2、3、4、5组对成一个整体后,点焊采用逆变氩弧焊机,焊接规范按焊接工艺执行。基本要求是点焊位置应居于焊缝中心,焊点数量依管道直径大小分8—12点,熔深一般为1/2--1/3~t,不可焊透,以免影响焊接质量。组对完成后应填写“组对、点焊记录”。

3焊接、安装

在焊接前,为避免焊接变形,将组对成整体的虾米腰两侧最外瓦片两端找正后,用不锈钢弧板和龙骨加固好。因为此次加工制作的虾米腰为不锈钢材质,按照常规焊接手段,需要充氩焊接,考虑到焊接成本以及虾米腰管径较大,充氩比较困难,综合以上因素在焊接时采用里、外两名焊工同时对称焊接,既很好的解决了充氩问题,而且成形也很好。采用氩点联焊的焊接工艺。焊条选用A022,焊丝选用:HOOCr21Ni10。低层采用氩弧焊接打底。在进行电焊作业前,在焊缝左右两侧各100m范围内,刷石垩粉,防止飞溅粘附在管道表面。在进行电焊作业前,采用小电流。多层多道,连续焊接。整体焊接完毕后,对虾米腰表面的焊点及飞溅进行打磨,对预制焊接完毕的瓦块,进行无损探伤,对内、外焊缝表面进行酸洗、钝化。将酸洗完毕的虾米腰运输至安装现场,进行最后的现场安装工作。

安装前先将与设备连接的法兰与塔设备口固定,将换热器接口端的坡口打磨好,再进行实测,把虾米腰中的件1尺寸按实际尺寸进行切割下料,在虾米腰上做好中心标记,焊接临时吊耳,使用4个导链将虾米腰中件1与塔侧法兰组对,调整、组对完毕后,进行点焊。待与塔设备侧组对、点焊完毕后,进行换热器侧的瓦块的组对、调整。待两侧固定口全部组对、点焊完毕后,进行最终的焊接。

五、检验

检验工作要从备料开始,直至竣工投产,贯穿于整个安装过程的始终。每道工序都必须经过自检和专检,合格后方可继续进行。检验重点为材料质量、管道下料断面质量、焊接质量、组对、安装水平度及垂直度、管道防护、无损检验、水压试验等。管道切口断面要求平整、光滑、无毛刺,端面与管子中心线垂直;焊接质量要求焊缝表面应宽窄一致,焊波均匀美观,焊缝宽度差小于1mm,内外余高为0~0.2mm,局部凹陷小于0.2mm,无咬边、裂纹、未焊透、焊偏等缺隐;管道水平、垂直度按GB50235—97要求,不得超差:管道表面应无铁离子腐蚀,无划伤、刻痕,无泥土、污物污染等。无损检验、水压试验、水冲洗等按常规工艺方法进行,水冲洗时应控制水中氯离子含量不得超过25ppm。

此次制作、安装的大直径虾米腰弯头已经成功使用。以上只是我的一点经验之谈,希望能在不锈钢非标管件制作方面起到抛砖引玉的作用。