含钼抗磨添加剂的性能研究

2009-04-30陈蓉王燕霜王子君陈凯

陈 蓉 王燕霜 王子君 陈 凯

摘要:以五硫化二磷、烷基醇和三氧化钼为原料在一定的条件下反应合成了一种极压抗磨添加剂(简称M)——二烷基二硫代磷酸钼,将其按不同比例加入到国产L-AN100全损耗系统用油、韩国双龙HVI150基础油、CC40柴油机油、国产GL-5重负荷车辆齿轮油中做性能对比试验。试验结果表明:加入该添加剂后,润滑油的承载能力和摩擦学性能得到了较大的改善,对金属无腐蚀性。尤其在国产GL-5重负荷车辆齿轮油中加入少量的M可显著改善其高载荷下的极压抗磨性,其性能可达到国外同类产品水平。

关键词:含钼化合物;极压抗磨添加剂;磨损

中图分类号:TE624.82 文献标识码:A

The Properties Research of Molybdenum-Containing Compound as Antiwear Additive

CHEN Rong1,2,WANG Yan-shuang1,WANG Zi-jun2,CHEN Kai1,2

(1. School of Mechanical and Electrical Engineering of Henan Technology University, Luoyang 471003,China; 2. Luoyang Bearing Research Institute, Luoyang 471039, China)

Abstract:Molybdenum dialkyldithiophosphate, which is an extreme pressure & antiwear additive (abbreviating to M in this paper), was synthesized by phosphorus pentasulfide, alkyl alcohol and molybdenum trioxide under certain conditions. By adding this compound as an accessory ingredient into several oil samples of base oil and commercial lubes at different ratio, including the domestic L-AN100 machine oil for total loss systems, Korea Ssang Yong HVI150 base oil, the CC40 diesel engine oil, and GL-5 heavy-load automotive gear oil, their lubricating performances were tested and compared. The experimental results showed that this additive can notably improve the lubes′ load capacities and tribological properties, and shows none-corrosiveness to metals. Especially for the domestic GL-5 heavy-load automotive gear oil, its extreme pressure & anti-wear performance can be improved tremendously by adding the additive, achieving the similar import products′ level.

Key words:molybdenum-containing compound; extreme pressure & antiwear additive; wear

0 前言

使用润滑油的目的是为了减少机械设备的摩擦,防止烧结,减少磨损,以提高设备的运转效率和降低动力消耗。在边界润滑条件下,若金属表面承受负荷较高,摩擦产生大量热造成金属表面磨损、擦伤,甚至烧结。极压抗磨剂可以改善边界润滑,其主要作用是在摩擦表面生成沉积膜、反映层或渗透层,从而形成极压固体润滑膜,以减缓摩擦表面的摩擦和磨损。油溶性钼化合物在使用过程中可催化分解成新鲜的、超微细的二硫化钼,从而可改进添加油溶性钼化合物润滑油的摩擦性能。本文简要介绍一种含钼化合物添加剂(后文简称为M)的制备及性能研究情况。将M添加到基础油和几种成品油中,通过大量的对比试验,发现加入M后,随添加剂量的不同,油品的极压抗磨性能有较大的提高。

1 添加剂的合成

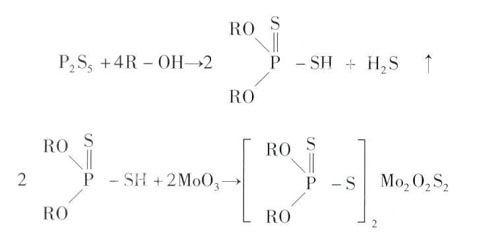

用P2S5与烷基醇反应制得二烷基二硫代磷酸,将其与钼源化合物在一定的条件下反应若干小时,所得产物经分离、提纯得蓝绿色液体。反应式如下,其中R为烷基基团。

2 试验设备

磨损试验是采用SQ—Ⅲ型四球摩擦磨损试验机,转速是1450 r/min。钢球材料为GCr15钢(符合GB 308),直径为Ф12.7 mm。按照《GB/T 3142润滑剂承载能力测定法》(四球法)检测。

3 性能评定

3.1 M加入L-AN100全损耗系统用油(简称N100油)中的性能评定

表1给出了N100油的润滑性能及添加剂M按不同比例加入N100油中,PB值随添加量的增加而变大,磨斑直径随添加量的增加而变小的试验情况。其中PB值为最大无卡咬负荷,代表油膜强度。磨斑直径D为3个底球磨斑直径的算术平均值。D294N30min表示加载294 N、长时磨损30 min后的磨斑直径。D392N60min表示加载392 N、长时磨损60 min后的磨斑直径。D588N30min表示加载588 N、长时磨损30 min后的磨斑直径。

从图1可以看出,添加少量的M对N100油的极压性能有很大的改善。添加量为4%时的PB值(1177 N)比未添加M时的PB值(471 N)提高229%,充分显示了M添加剂的极压性能。

从图2的三条曲线可以看出,添加少量的M对N100油的抗磨性能有很大的改善。在相同载荷、相同时间的作用下,磨斑直径随添加剂浓度的增加(从0%到2%)有明显的下降趋势,且载荷越大,下降趋势越显著。添加量从2%到5%,曲线趋于平缓。由图1和图2的曲线变化可知,M在N100油中的最佳添加量为2%~3%。

3.2 M加入HVI150润滑油基础油中的性能评定

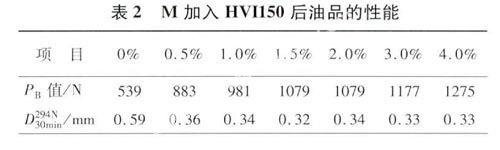

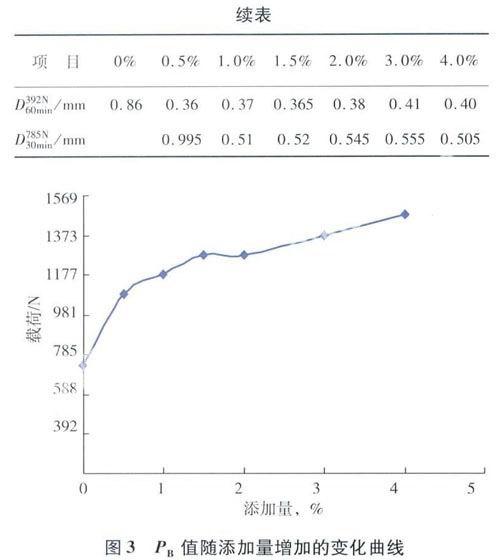

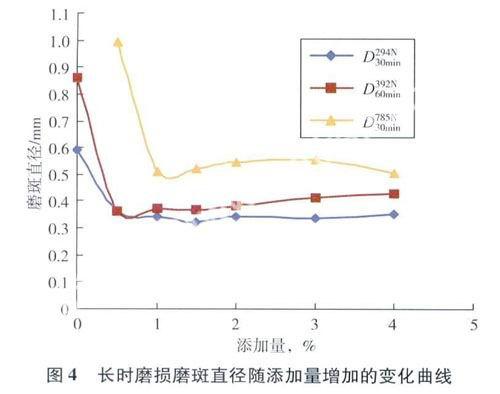

表2给出了HVI150(韩国双龙)基础油的润滑性能以及将添加剂M按照不同比例加入HVI150润滑油基础油中,PB值随添加量的增加而变大,磨斑直径随添加量的增加而变小的试验情况。

从图3可以看出,添加少量的M对HVI150油的极压性能有很明显的改善。添加量为1.5%时的PB值(1079 N)比未添加M时的PB值(539 N)提高了一倍,再一次充分显示了M添加剂的极压性能。

从图4的三条曲线可以看出,添加少量的M对HVI150油的抗磨性能有很大的改善。在相同载荷、相同时间的作用下,磨斑直径随添加剂浓度的增加(从0%到1%)有明显的下降趋势。在添加量较小的情况下(0.5%)磨斑直径就有较大的变化,凸现了M添加剂的极压抗磨性能。添加量从1%到4%,曲线趋于平缓。由图3和图4的曲线变化可知,在HVI150油中加入0.5%~1%的添加剂M就可以有效改善油品的极压抗磨性。

3.3 M加入CC40柴油机油中的性能评定

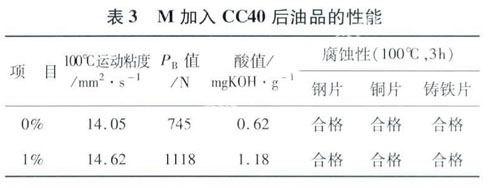

表3给出了添加剂M按照1%比例加入CC40柴油机油中,油品性能的变化情况。其中100 ℃运动粘度按照GB/T 265测定,PB值按照GB/T 3142测定,酸值按照GB/T 264测定,腐蚀性按照GB/T 5096测定。

从表3可以看出,添加1%M入CC40柴油机油中,100 ℃运动粘度有少量提高,PB值可增大150%。虽然加入添加剂后油品的酸值有所上升,但从油品腐蚀性的测定结果可以得知,加入M添加剂并不会影响油品的腐蚀性。

3.4 M加入GL-5重负荷车辆齿轮油中的性能评定

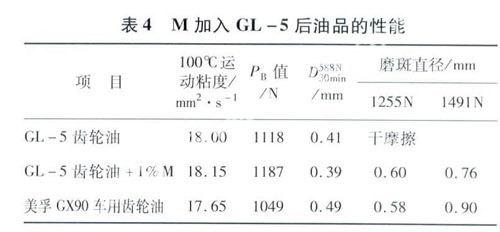

表4给出了添加剂M按照1%比例加入GL-5重负荷车辆齿轮油中,其各项性能与GL-5重负荷车辆齿轮油和美孚GX90车用齿轮油的数据对比。

由表4可以看出,GL-5齿轮油在测定载荷为1255 N时发生干摩擦,添加入1%M添加剂后立即改变了其极压抗磨性,且磨斑直径与相同条件下测定美孚GX90车用齿轮油的磨斑直径相当。测定载荷为1491 N时,添加1%M的GL-5齿轮油其磨斑直径小于相同条件下测定美孚GX90车用齿轮油的磨斑直径。由此证明了M添加剂优良的极压抗磨性能。

4 结论

自制M是一种良好的极压抗磨添加剂,添加少量的M可有效提高油品的极压抗磨性。虽然加入添加剂后油品的酸值有所上升,但从油品腐蚀性的测定结果可以得知,加入M添加剂并不会影响油品对金属的腐蚀性。在国产GL-5重负荷车辆齿轮油中加入少量的M可显著改善其高载荷下的极压抗磨性,其性能可达到国外同类产品水平。

有资料表明,有机钼化合物极压剂可在摩擦面分解形成含MoS2的反应膜,MoS2具有良好的层状结构,是优良的固体润滑剂,因此有机钼化合物具有良好的抗磨作用。用X-射线光电子能谱(XPS)分析发现含S、P、Mo的有机化合物极压剂在摩擦表面形成的反应膜含MoS2、FePO4、MoO2、MoO3。这些化合物都是固体润滑剂,有较低的剪切力,可有效地减少摩擦和磨损,提高金属的承载能力,防止金属烧结。

参考文献:

[1] 欧风.合理润滑技术手册[M].北京:石油工业出版社,1993:1-6.

[2] 史佩京,徐演士,许一. 油溶性有机钼添加剂的摩擦学性能及其摩擦化学作用机制[J].摩擦学学报, 2004,24(3):23-25.

[3] 王汝霖.润滑剂摩擦化学[M].北京:中国石化出版社,1994:2-8.

收稿日期:2008-04-11。

作者简介:陈蓉(1975-),女,1997年毕业于郑州大学材料工程系高分子材料专业,从事润滑油、防锈油等方面的研发及质量管理工作,曾获河南省科技进步二等奖,已公开发表论文7篇,译文4篇。