600MW机组主汽轮机本体温,度控制原理及故障分析

2009-04-29李德宁

[摘要]文章介绍广东珠海金湾发电有限公司2×600MW机组主汽轮机本体温度控制原理,结合对日常设备故障的分析,探讨对主汽轮机本体热电偶的维护和检修方法。

[关键词]主汽轮机本体;温度监测;热电偶

[作者简介]李德宁,珠海金湾发电有限公司设备部热控分部点检员,热工自动化助理工程师,广东珠海,s190so

[中图分类号]TM621

[文献标识码]A

f文童编号] 1007-7723(2009)09-0155-0004

一、系统概述

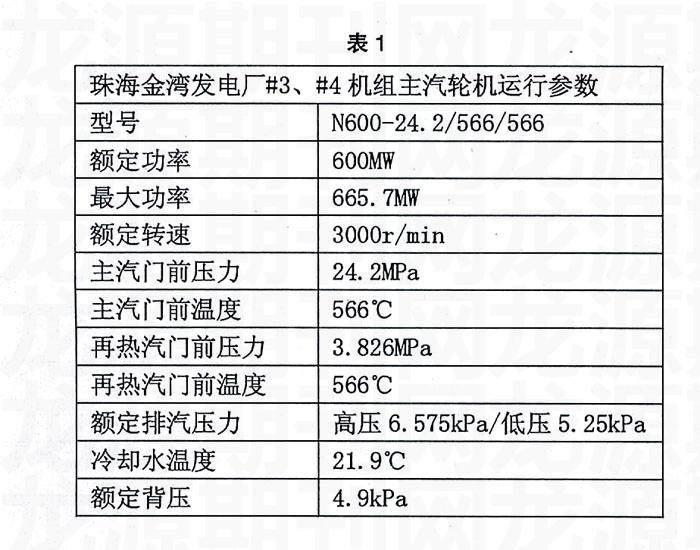

珠海金湾发电有限公司#3、#4机组采用两台上海汽轮机厂生产的超临界600MW汽轮机,其型式为超临界、一次中间再热、三缸四排汽、单轴、双背压、单轴冲动凝汽式汽轮机,部分运行参数如表1所示:

二、主汽轮机本体温度监测概述

汽轮机本体温度监测分布及功能:

汽轮机的功能、容量、蒸汽流量、转速调节以及压力控制都是基于额定蒸汽参数下的运行。为避免汽轮机运行超出额定工况,对汽轮机本体的蒸汽及金属温度实行连续实时监测是一项必不可少的监测手段。

(1)主汽轮机本体的温度测点分布如图1。

(2)主汽轮机本体温度测点按测量位置和作用如表2。

综上所述,主汽轮机本体的温度测量对汽轮机启停、阀切换、正常运行等过程的监测功能是必不可少的,是对主汽轮机运行状态的控制、报警的重要参数依据。

三、主汽轮机温度测点综合故障及分析

下面是从2007年至今整理的珠海金湾发电厂#3、#4机组主汽轮机本体热电偶有关的缺陷汇总(见表3)。

由表3可以看出,珠海金湾发电厂#3、#4机组主汽轮机本体温度测量系统热控故障常见的有两类:

1、接线松动

此类故障发生频率相对较高,因热电偶安装在主汽轮机本体上,而且接线端子箱也靠近汽轮机,而汽轮机及附近区域正常运行为高温振动区域,在这个区域内很容易使元件的接线振松。

为消除此类缺陷,维修人员在机组停运时对接线端子进行清洁、紧固维护;由于机组日常运行中无法在线紧固接线,维修人员制定了以日为周期的点检制度,通过对机组运行参数的周期性监视及早发现松动现象并进行处理。

2、温度元件损坏

其原因可细分为3类:

(1)环境温度高导致温度元件熔化。汽轮机本体环境温度比较高(正常满负荷运行一般在550~600℃之间),容易造成热电偶测量元件接头熔化而短路。对于此类缺陷我们通过技术改造对原来的热电偶进行了换型改造,更换为更适合现场高温工况的铠装热电偶,成功地消除了此原因造成的热电偶元件故障。

(2)热电偶元件因运行环境、时间因素所导致老化故障。此类故障因为我们更换新型热电偶前发生次数也比较多,但在技术改造对原热电偶进行换型后已经基本消除。根据厂家提供的数据,铠装热电偶的现场使用寿命大于600MW机组汽轮机A级检修的最大周期。因此,我们可以在B级检修以上的检修中对热电偶进行检查和更换,这样就能消除热电偶元件老化带来的缺陷。

(3)保温材料的腐蚀导致温度元件损坏。此故障在#3机组2009小修中发现一项,此铠装热电偶测量位置是#3机高压外缸排汽端壁金属温度,经过约一年的运行时间,被保温层中的酸性物质所腐蚀而折断。事后分析,珠海金湾发电厂汽轮机的保温材料成分是普通硅酸铝,而该部位在2008年度A级检修投入运行后曾被管道蒸汽凝结水浸泡,硅酸铝与水混合后加剧了对金属的腐蚀,最终使热电偶折断。我们结合其他电厂的经验,在热电偶导线埋人保温层部分加装一段2mm×8mm不锈钢套管对其进行保护,基本消除此类缺陷。

四、结论

珠海金湾发电有限公司#3、#4机组投运至今已2年多了,经过设备部点检和维修人员的不懈努力,已经将汽轮机本体测温热电偶故障降低到一个非常低的水平,并且通过不断地总结将维护经验扩展到机组其他同类型的温度元件检修中,为机组的稳定、高效运行作出应有的贡献。

[参考文献]

[1]上海汽轮机有限公司,N600(660)/24.2/566(538)/566引进型超临界600(660)MW中间再热凝汽式汽轮机说明书[s]