基于SolidWorks和ANSYS的大型全回转架梁起重机结构强度分析

2009-04-21时公贺梁岗

时公贺 梁 岗

摘 要:为合理设计某大型全回转架梁大起重力矩起重机的金属结构,利用SolidWorks对其整机各个部分进行三维建模并导入ANSYS软件中,对其整机结构进行有限元分析. 该方法充分利用SolidWorks快速准确建模的特长,很好地解决ANSYS建模能力不足的问题,不仅有效提高建模速度和模型质量,而且简化分析工作,提高模型准确性. 根据计算结果调整设计方案,合理布局整机结构,通过采用高强度材料减轻整机重量,使其满足工程实际要求,提升总体设计水平. 该方法可较快获取大型全回转架梁起重机整体结构设计的最优化方案,缩短设计周期,完成较为完整的起重机整体结构分析,对工程机械的设计具有较好借鉴作用.

关键词:全回转架梁起重机;结构强度分析;SolidWorks;ANSYS

中图分类号:U663.921;O346;O241.82

文献标志码:A

Structural strength analysis on large full-circle slewing beam crane based on SolidWorks and ANSYS

SHI Gonghe1,2,LIANG Gang1

(1. College of Logistics Eng.,Shanghai Maritime Univ.,Shanghai 200135,China;

2. Shanghai Baosteel Industry Inspection Corp.,Shanghai 201900,China)

Abstract:To design the steel structure of a full-circle slewing crane with large load moment rationally,3D model of each part of the whole structure is built for a crane by SolidWorks and introduced into ANSYS,and then the finite element analysis is done for its whole structure. In the method,the advantage of fast accurate modeling of SolidWorks is fully taken;the problems of lacking modeling ability in ANSYS are solved;not only are the modeling speed and quality improved effectively,but also the analytical work is simplified. According to the computation result,the design proposal is adjusted,the whole structure is arranged rationally,and the high strength materials are selected to reduce the whole weight. So it is designed to meet the actual project requirements and the whole design level is enhanced. The method can obtain an optimal proposal for the structure design of full-circle slewing beam crane,shorten the design cycle,achieve comparatively complete whole structure analysis,and provide a good reference value for the structure design of engineering machines.

Key words:full-circle slewing beam crane;structural strength analysis;SolidWorks;ANSYS

0 引 言

随着目前国内架桥技术的发展,大型桥梁结构件的吊装重量越来越大,对大型全回转架梁起重设备金属结构的承载能力也提出更高的要求,使用有限元法对起重机设备进行分析计算在国内逐渐普及.文献[1-4]应用ANSYS分别对1 300 t浮式起重机、龙门起重机、塔带机和龙门架起重机等进行有限元分析;文献[5]对轮胎式集装箱龙门起重机金属结构稳定性及疲劳进行理论和程序上的研究.本文所设计的全回转架梁起重机属于国内大起重力矩的单臂架全回转式安装起重机,其起重力矩可达到1 600 t·m.在设计过程中,按照该起重机的实际工作状况,根据GB 3811—1983《起重机设计规范》(以下简称《规范》)[6]要求,使用ANSYS进行求解,并及时将计算结果反馈用于指导设计,验证其设计思路的可行性,并为设计改进提供有效方案.

1 有限元模型建立

1.1 系统描述

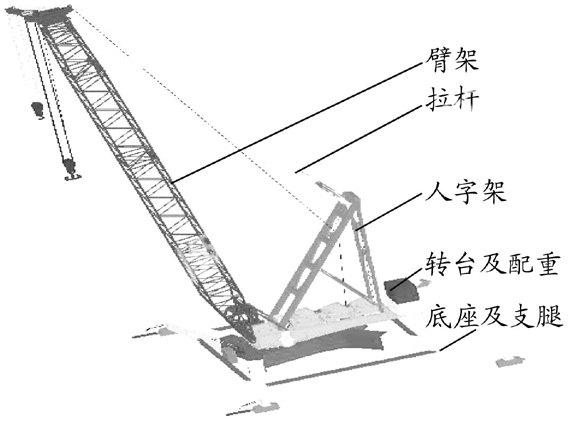

全回转架梁起重机整机三维效果见图1,主要技术参数见表1.

图 1 整机三维效果

起重机的工作原理为:进入作业状态后,上部结构可通过旋转驱动装置实现360°全回转进行吊装作业,下部结构与桥面轨道锚固为一体;当进入非作业状态时,整机通过油缸驱动滑靴在轨道上滑动完成纵移,使其到达下一锚固节点,锚固完毕后,整机进入工作状态.该起重机的金属结构件可以分成上下两部分结构,上部结构包括臂架、转台、人字架、拉杆、主起升、副起升及变幅驱动装置以及配重等,下部结构包括支座、支腿及行走滑动装置等.

1.2 整机模型建立

应用ANSYS进行有限元分析,建模过程中会耗费很多时间与精力.虽然ANSYS带有自建模功能,但是功能非常有限,只能处理一些相对简单的模型,而处理越来越复杂的模型就显得远远不够.SolidWorks等CAD造型软件拥有强大的参数化设计能力,可以进行复杂的实体造型.ANSYS是1种大型通用有限元分析软件,其长处在于有限元分析;而CAD软件的优势在于三维设计造型.因此,将SolidWorks软件与ANSYS结合使用,充分利用SolidWorks软件快速准确建模的特长,可很好地解决ANSYS建模能力的不足、有效提高建模速度和模型质量、简化分析工作、提高模型的准确性.

在对该起重机建立几何模型过程中,首先将整机的各个部分如转台、支座和支腿等分别在SolidWorks中建模,并相应保存为Parasolid类型文件;然后在ANSYS软件中导入其SolidWorks模型.在此模型转换过程中,必须进行相应的ANSYS布尔运算,只有布尔运算操作成功后方可进行下一步操作.同时,在整个建模过程中必须注意各个部分的建模应按照组合后各个部分在整体坐标系下的坐标位置进行,然后再作相应叠加,从而完成整机模型建立(见图2),局部实体结构模型见图3.

图 2 整机模型

图 3 局部实体结构模型

为避免组合后整机定义属性及剖分网格等使问题复杂化,先对各个模型分别定义属性及剖分网格,再进行叠加.叠加时,分别使用CDWRITE命令(Menu Paths:Main Menu>Preprocessor>Archive Model>Write ),新建1个ANSYS工作文件保存为cdb文件,再依次使用CDREAD命令读入先前写好的实体模型文件(Menu Paths:Main Menu>Preprocessor>Archive Model>Read ).在此应注意,如果先后读入的2个部分发生重叠,可能是后读入的部分覆盖先前读入的部分.

1.3 单元选择

尽管ANSYS提供约200种单元模型,但因全回转架梁起重机主要由管桁架和箱形板等结构组成,故使用三维梁单元、杆单元和板壳单元构建有限元模型,并对该起重机实体模型进行必要的简化.

针对该模型中各个不同的部件,采取多个单元模型耦合来模拟整机结构.其中,臂架系统的主副弦管和人字架采用BEAM189单元;臂架系统各连接板、转台、支座、支腿采用SHELL93单元;拉杆,主起升、副起升及变幅钢丝绳采用LINK10单元;配重,主起升、副起升及变幅电机,旋转大轴承以及各刚性区域连接点均采用MASS21质量单元.同时,根据实际钢结构情况及计算需要,对设计结构模型进行单元剖分后共得到7 925个BEAM189梁单元,66 237个SHELL93板壳单元数,7个LINK10单元,35个MASS21质量单元.

1.3 材料的性能参数

由于全回转架梁起重机以桥梁结构为支承基础,因此对整机重量有严格限制.在确保整机强度满足设计要求的同时,为尽可能减少整机重量,采用高强度材料.其中,臂架系统主弦管采用起重机臂架专用无缝高强度钢管HSM770,转台及支座支腿等局部应力大的地方采用高强度板材HG70,其余大部分采用材料Q345A等.具体参数见表2.

2 施加约束和载荷

2.1 定义约束

将整机的约束部位定为滑靴部位.由于模型中4条支腿底端横向支反力较大,因此模型中在工作状态基距一侧2条支腿底部MASS21点只释放x轴方向的旋转自由度,另一侧只约束y方向和z轴旋转自由度,释放两侧其余自由度[7].

2.2 施加载荷

根据《规范》要求,至少计算2类工况.工况1:第Ⅱ类载荷组合,工作状态,恶劣条件;工况2:第Ⅲ类载荷组合,非工作状态,恶劣条件.其中,结构自重载荷PG,起升载荷PQ,水平载荷(回转惯性、变幅惯性),风载荷(PW=ApC)以及起升冲击因数φ1,起升动载因数φ2和水平动载因数Ф5等均按《规范》要求加载.φ1=1.1;φ2=1+0.17 υ m/s=1+0.17×(5/60)=1.014 2;旋转启动因数φ旋=1.5;旋转角速度ω=0.5 r/min=0.5×2π/60 rad/s=0.052 3 rad/s.

整机结构的自重由ANSYS系统自动给出,但忽略简化部分筋板以及梯子平台等的重量,需要根据图纸中的结构重量按比例给定自重载荷因子,使其整机结构的自重不大于188 t,满足设计要求;同时将旋转大轴承,主起升、副起升及变幅电机,减速机,滑轮,配重,梯子平台,电器柜等结构或机构自重以质量单元MASS21形式施加到相应位置.

2.3 工 况

该起重机的上部结构按照载荷组合划分为3种工况:旋转+起升+x方向风载,旋转+起升+z方向风载及变幅+起升+x方向风载;同时又将起重机在全回转过程的旋转位置划分成上部结构旋转到0°(两前支腿中间),73°(一前支腿),90°(支腿和前支腿中间),140°(一后支腿)以及180°(两后支腿中间)5种工况.因此,根据载荷组合与作业旋转位置相结合,总共划分为15种工况,分别为:0°旋转+起升+x方向风载,0°旋转+起升+z方向风载,0°变幅+起升+x方向风载;73°旋转+起升+x方向风载,73°旋转+起升+z方向风载,73°变幅+起升+x方向风载;90°旋转+起升+x方向风载,90°旋转+起升+z方向风载,90°变幅+起升+x方向风载;140°旋转+起升+x方向风载,140°旋转+起升+z方向风载,140°变幅+起升+x方向风载;180°旋转+起升+x方向风载,180°旋转+起升+z方向风载,180°变幅+起升+x方向风载.

2.4 耦合方程的使用

在整机结构分析计算中,大量采用MASS21质量单元模拟电机、减速箱、钢丝绳卷筒、配重和旋转大轴承等相关重量,使用刚性区域(CERIG命令GUI:Main Menu>Preprocessor>Coupling / Ceqn>Rigid Region)连接,其中1主节点为MASS21质量单元,从节点区域为该质量单元所在的面上节点,这样可近似模拟质量单元对周围区域的影响.针对臂架与转台、人字架与转台以及人字架等多处销轴铰接部位,还采用约束方程的方法对铰孔圆周节点的部分自由度进行约束,释放铰接件在铰点处关于z轴的旋转自由度,使得部件间相对于铰接点可以自由旋转,同时协调铰接两部件的其他位移(包括平移和转角位移),实现各部件相关部位的位移耦合.

3 结果分析及建议

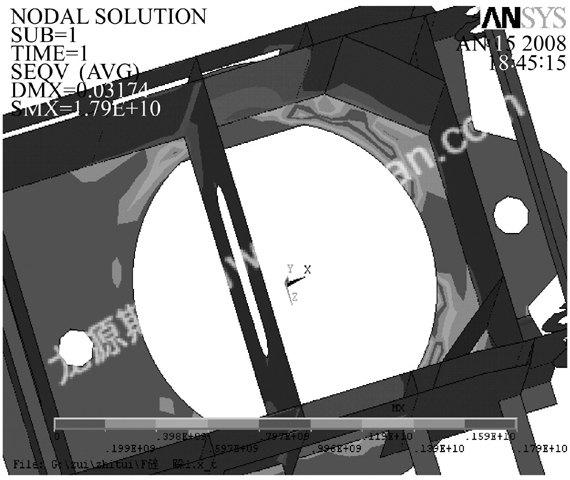

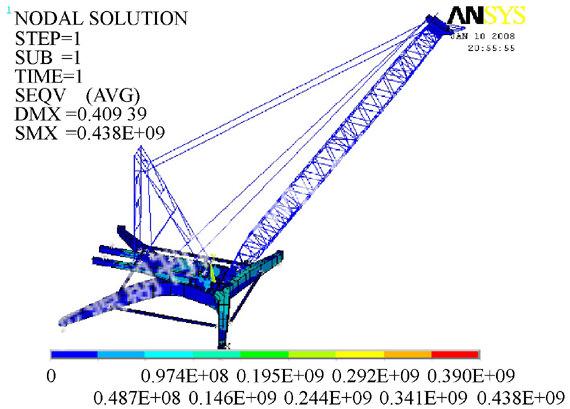

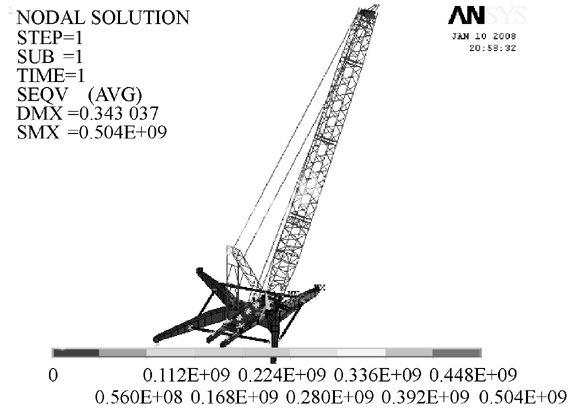

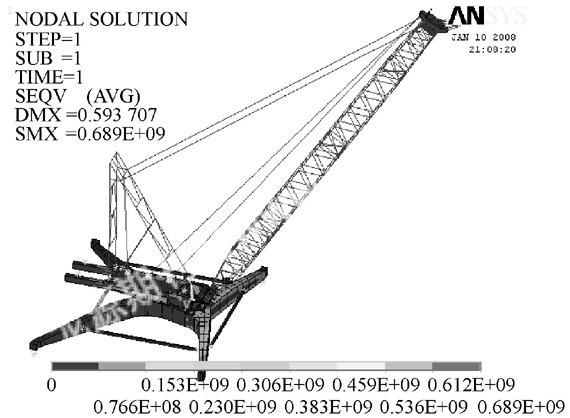

初始设计为结构模型的建立提供数据参照,计算结果用于找出设计的薄弱环节并进行改进和加强.通过整机结构有限元分析,发现其上部结构的旋转轴承中心点不平衡力矩达到1 300 t·m,为整机结构设计过程中最困难的问题,因为其不平衡力矩严重影响转台的受力情况,并影响到旋转大轴承的安全使用寿命以及整机的稳定性等诸多问题.因此,对转台进行改进,通过调整结构进行合理加强,以满足设计要求.图4和5分别为改进前后应力云图;图6~10分别为5个旋转位置的应力云图.

图 4 转台结构改进前

图 5 转台结构改进后

图 6 上部结构旋转到0°(2条前支腿中间)

图 7 上部结构旋转到73°(1条前支腿)

图 8 上部结构旋转到90°(前后支腿中间)

图 9 上部结构旋转到140°(1条后支腿)

图 10 上部结构旋转到180°(2条后支腿中间)

在计算起重机风载荷时,起重机结构上总的风载荷为各组成部分风载荷的总和,应考虑风对起重机沿着最不利方向作用的风压因素.因此,在计算过程中,考虑风分别沿x和z垂直方向,按设计要求工作最大风压为300 N/m2计算.计算结果应力云图分别见图11和12.

图 11 x方向工作状态下垂直风载荷

图 12 z方向工作状态下垂直风载荷

上部结构作业过程中3种工况下的应力最大部位和数值见表3.下部结构作业过程中15种工况下的应力最大部位和数值见表4.

在设计过程中,忽略臂架底部主弦管与底板连接部位以及刚性区域从节点处的应力奇异所引起的不符合实际的应力值.在典型工况中的应力最大值为304.06 MPa.因为实际结构材料为HG70,根据《规范》,载荷组合Ⅱ和Ⅲ下的安全因数分别取1.33和1.15,则相应的许用应力分别为375.9 MPa和434.7 MPa,因此所设计的金属结构强度满足规范要求.

鉴于上述计算结果提出以下建议:

(1)高强度材料的使用使焊接要求更加严格,其焊缝的存在易造成材质和力学性能的不均匀,会降低连接处的强度,因此要求对高强度材料进行预热、保温、去氢,使用正确焊条型号和焊接时间等符合高强度材料的焊接要求.

(2)通过分析可知其上部结构的旋转轴承不平衡力矩比较大,为尽量减少不平衡力矩,建议转台上简化的部件如电器柜等应放置在配重位置.

(3)通过分析可知其下部结构支腿的侧向支反力比较大,应着重加强轨道梁并解决锚固部位孔的应力集中等问题.[8]

4 结束语

根据经验,设计大起重力矩的全回转架梁起重机金属构件是个集设计、建模、分析和优化的复杂过程.在整体建模结构分析过程中,通过SolidWorks建模和ANSYS分析的有效结合,可较快获取架梁起重机整体结构设计的最优化方案,大大缩短设计周期,成功实现较为完整的起重机整体结构分析方法,对工程机械设计具有较好的借鉴作用.

参考文献:

[1] 沈莹,王悦民. 1 300 t浮式起重机金属结构有限元分析[J]. 起重运输机械,2005(4):7-10.

[2] 张倩,朱大滨. 龙门起重机的有限元分析[J]. 机械,2006,33(10):34-38.

[3] 石端伟,朱惠华,宋晓辉. TC2400塔带机结构有限元分析[J]. 起重运输机械,2006(4):34-37.

[4] 杜群贵,林业威. 龙门架结构有限元分析及其技术处理[J]. 起重运输机械,2006(1):13-15.

[5] 何先凡. 轮胎式集装箱龙门起重机结构有限元分析[J]. 起重运输机械,2005(8):61-63.

[6] 起重机设计手册编写组. 起重机设计手册[K]. 北京:机械工业出版社,1998.

[7] 李志建,刘晋川. 基于MSC Nastran/Patran的装船机金属结构有限元分析[J]. 计算机辅助工程,2007,16(4):7-10.

[8] 潘钟林,译.欧洲起重机械设计规范[S]//上海振华港口机械公司译丛. 1998.

(编辑 廖粤新)