组合轴承转角扭矩法的参数确定

2009-04-06美国ArlindoMarques

【美国】Arlindo Marques

(司百诺(上海)贸易有限公司,上海201108)

组合轴承转角扭矩法的参数确定

【美国】Arlindo Marques

(司百诺(上海)贸易有限公司,上海201108)

SUSPENSYS公司为其车轴产品采用德国FAG公司生产的无需调整和润滑的新组合轴承。因传统的螺纹紧固件不能为该组合轴承提供稳定的紧固性能,也不能满足新轴承重复使用的要求,故此组合轴承采用司百诺公司的专利螺纹技术并采用转角扭矩拧紧法。司百诺内螺纹齿型不仅非常有效地抵抗横向振动的影响,横向振动是导致传统螺纹松动的主要原因,而且使施加的纯扭矩或扭矩-转角与预紧力之间的关系更加一致。试验证明采用这种螺纹技术结合转角扭矩法能满足新的组合轴承对螺栓连接的要求。最后确定装配线上的螺纹连接的转角扭矩拧紧工艺。发动机行业大量采用螺纹连接,人们一直研究如何获得有效可靠的螺纹连接,此论文可为许多发动机工程师提供有价值的参考。

轴承螺纹连接扭矩预紧力

1 引言

本工作是因SUSPENSYS公司应用一种新型的组合轴承,需要采用有效的紧固件而提出的。采用FAG公司的组合轴承,就无需调整和润滑,因此消除了轴承的拆装错误的可能性。此外,对于MAXIUNI车轴,通过采用新的组合轴承和新的紧固件系统,与常规车轴相比,可大大减少其转动系统中的零部件数量,从而大大降低维修保养费用。目前采用的传统的带螺母和锁紧垫圈的紧固件系统不仅不能保证稳定的紧固性能,而且不能满足新概念轴承的重复使用要求。为此,SUSPENSYS公司与司百诺(SPIRALOCK)公司合作启动了一个旨在确定符合轴承制造商产品规格的新型紧固件系统的项目。

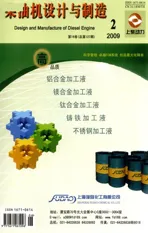

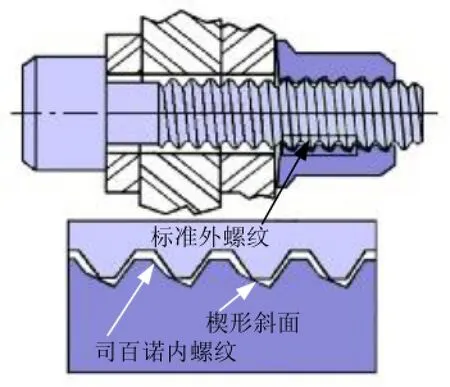

由司百诺公司提出的解决方案为:一种具有独特螺纹齿型并带法兰面的M90×2螺母,采用转角扭矩拧紧法,而不采用扭矩法,因为扭矩法会造成预紧力离散度偏大,不能保证必要的预紧力。司百诺内螺纹齿型可以非常有效地抵抗横向振动的影响,而横向振动是导致传统螺纹松动的主要原因。司百诺内螺纹齿型还可使装配扭矩或装配转角-扭矩与预紧力之间的关系更加一致。预紧力和拧紧力矩一致性的改进,是保证轴承上预紧力离散度小的基础,本文后面主要解释此概念。司百诺螺纹齿型的另一个重要特点是不需要任何附加的防松方法,如锁紧垫圈、螺纹粘合剂、翻边、镶嵌物等。其自锁特点通过螺栓外螺纹牙顶与司百诺内螺纹楔形面接触而实现,如图1所示。一旦外螺纹牙顶与内螺纹楔形长度上的面接触,径向间隙就不复存在。径向间隙是导致传统螺栓连接出现自行松动的主要原因。如图2和图3所示,司百诺螺纹齿形在螺栓外螺纹的牙顶和司百诺内螺纹楔形面之间产生径向分布的接触载荷与标准的60°螺纹齿型相比;标准60°齿形螺纹受力更集中在第一牙上,与之相比,司百诺内螺纹则可以使整个螺纹旋合长度上的受力更加均匀。

首先制作一个载荷元件,用于预测轴承和轮毂组合的结构性能。该元件的外径接近于组合轴承的内径,以方便装配。由于轴承和毂组合的刚性大,变形就小。为获得可测应变幅值的电信号,正确的应变感应器(应变片)位置就非常重要。因此对受力元件进行了有限元分析,确定了安装应变片理想的位置。受力元件组装后进入试验。从试验中,得到每一转角下的受力曲线和扭矩曲线。第一组测试结果是:为获得95~110 kN预紧力需要扭矩和转角为294 N·m+22.5°。

为提高轴承和轮毂组件刚度性能的数据采集质量,用组合轴承自身的内环建立第2个受力元件。将轴承装入轮毂中进行试验,更符合系统刚度的实际情况。这样可改进组件的分析。使用扭矩法,进行测量,发现为获得相同要求的预紧力,扭矩变化范围为1 470~2 450 N·m。试验结论是提高扭矩值,预紧力的离散度也相应加大,这可在现有专业文献中得到证明。

图1 司百诺内螺纹齿型

图2 司百诺内螺纹与传统螺纹径向力的比较

图3 司百诺内螺纹和传统螺纹受力分布

2 采用新组合轴承与新型螺纹技术的必要性

纵观当今世界市场局势,竞争高度激烈,其中以运输行业为最具代表性;为了满足客户苛刻的期望和要求,具备高效的技术团队是十分必要的。

面对这种趋势,SUSPENSYS公司除了不断加大投资力度和采用最先进装备外,还凭借其专业知识和久经市场考验的内在信仰,及训练有素的技术人员,来满足客户提出的更多样化的要求。

SUSPENSYS公司的技术团队凭借扩大与征服市场的理念,根据汽车制造商的各种需求开发出各种各样的悬架,车轴、轮毂和鼓轮。SUSPENSYS公司开发出了新的轮毂和轴承系统,取代目前的圆锥轴承(80×90 mm)。

根据轴承制造商所要求的规格,轴承必须用95~110 kN的预紧力进行装配,以达到其理想寿命。由于现有的紧固件系统在运行中存在间隙,必须对现有的紧固件系统进行改进。

司百诺公司所提出的解决方案是:一种专利螺纹齿型并带法兰面的M90×2螺母,用转角扭矩法,而不采用扭矩法。扭矩法的离散度较大,无法保证正确的预紧力。从新型紧固件概念出发进行了一系列研究,旨在制定转角扭矩法工艺,以保证轴承上得到所要求的预紧力。

3 螺栓连接特征

当螺栓拧紧后,通过螺栓的伸长而产生预紧力,同时接连处会产生变形,变形量与施加载荷成正比。螺栓每转动一周,螺栓伸长量和连接处的变形量等于一个螺距,下列方程式描述了在弹性区域内,转角与预紧力之间的关系:

式中:

α——螺栓转角;

δs——螺栓弹性(Bolt resilience);

δp——连接件弹性;

p——螺距;

Ff——预紧力。

实际上,该公式是螺栓连接的虎克定律。

预紧力还取决于在复合应力状态下的紧固件效率。当施加扭矩时,除了会产生预紧力外,由于摩擦力在旋合的螺纹及螺栓头部的接触面上的作用,还会在螺栓上产生扭转力矩,其结果降低了螺栓产生预紧力的能力。

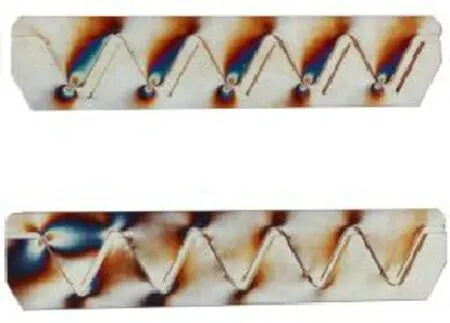

通常把平面应力强度(张紧)和复合应力强度(张紧+扭转)二者之间的关系称为效率,用下式表示:

式中:

Rf——张紧强度;

As——紧固件体的横向截面。

效率取决于螺纹的摩擦系数,且可计算为:

式中,

μs——螺纹摩擦系数;

d2——螺纹中径;

d1——螺纹小径。

上述公式表明,增加螺纹的摩擦系数,就降低紧固件效率,因而降低复合应力下产生张紧力的能力。

装配时,采用转角扭矩法,分为两个明显不同的步骤:第一是适合的扭矩,第二是拧紧转角。

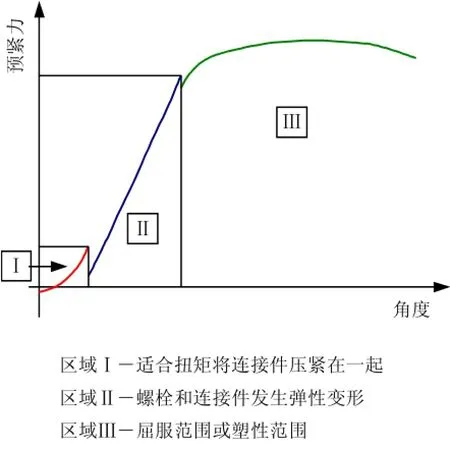

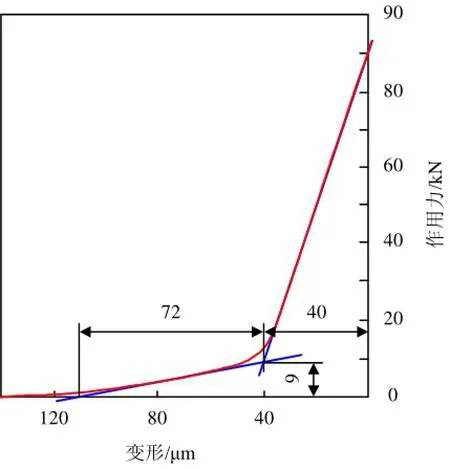

有必要用适当的扭矩将螺栓拧紧到预紧力与转角成正比的虎克定律有效范围内。换句话说,每次增大拧紧角度,预紧力就成比例增加。从图4可以看到一个典型的预紧力与转角的关系曲线。

图4 螺栓连接紧固曲线

适合的扭矩必须定为获得进入预紧力与转角成正比例的范围而所需要的最小扭矩值。用大扭矩进行装配会使预紧力变化范围增大,因为预紧力与扭矩之间的关系取决于紧固件的摩擦系数。这种关系如以下公式所示:

式中:

Tf——扭矩;

Ff——预紧力;

K——扭矩系数;

d——螺栓直径。

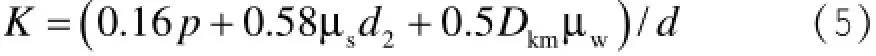

扭矩系数K可按下式计算:式中,

μw——螺栓头部摩擦系数;

Dkm——螺栓头部理论摩擦半径。

式中,

dk——螺栓头部接触面外径;

DB——连接孔孔径。

因此,预紧力和扭矩之间的关系取决于螺纹和螺栓头部的摩擦系数,以及螺栓头部的摩擦半径。摩擦系数主要取决于表面粗糙度,而理论摩擦半径则取决于螺栓头部的几何形状,螺栓头部的几何形状可以从凹面变化到凸面。在相同尺寸情况下,凹面所产生的理论摩擦半径大于凸面所产生的理论摩擦半径。

4 理论预紧力的确定

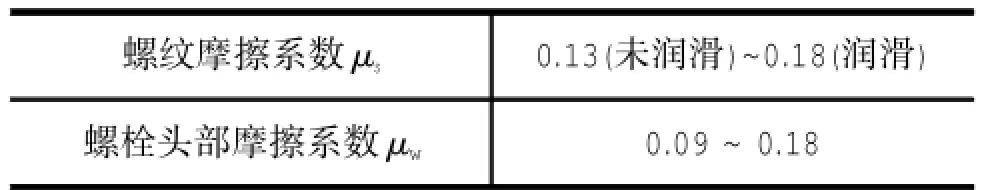

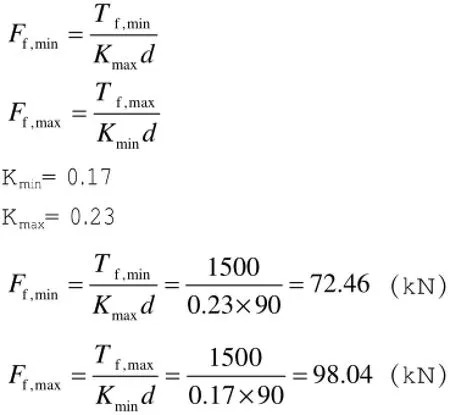

将前面试验得到的最小扭矩的10%,即1 500 N·m作为初始理论扭矩的估算值,用估算值和表1中的摩擦系数,计算出预紧力的变化:

表1 摩擦系数

根据此摩擦系数变化,可计算出装配预紧力变化范围:

因此,对于当前所使用的螺母而言,装配的理论预紧力为72.46~98.04 kN。

5 转角扭矩法参数的确定

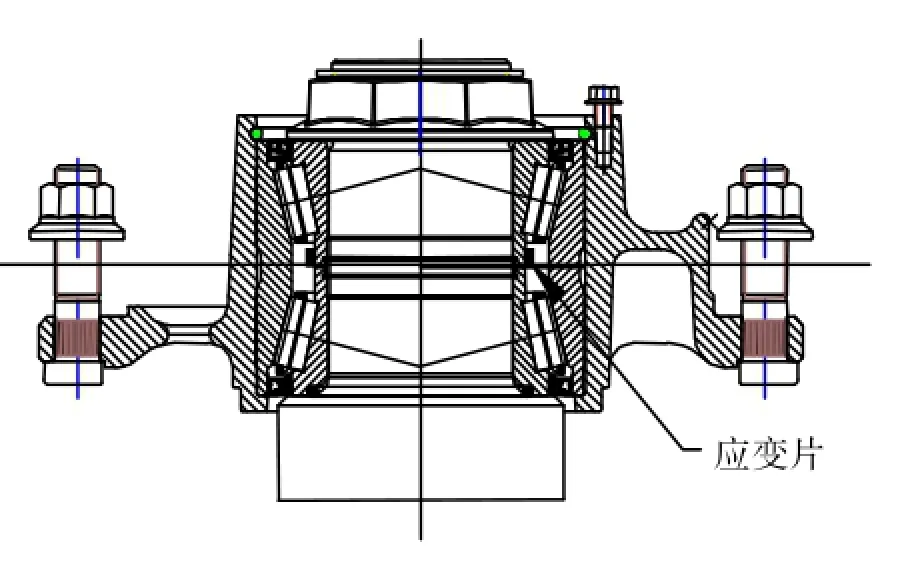

如图5所示为作为受力元件为本体的组合轴承。应力片置于组合轴承环内。第1个整体式受力元件为早期的分析获得了合理的结果,但其由2个不同的内环构成,对轴承的结构性能模拟不能保持前后一致。因此,可选择将组合轴承本身就作为受力元件,只要受力元件的刚度与所研究的轴承刚度相同。为更好地了解其上的应力和应变情况,也为了选择应变片的理想位置,对此元件进行了有限元分析。

在一台通用张紧/压力测试机上对受力元件进行标定,标定结果(如图6所示)与从德国FAG的测试机上获得的结果(如图7所示)相似。从图6和图7可看到由FAG测试的轴承刚性与为标定和

测量该新型系统而研制的载荷元件的刚度相似。

图5 应变片在组合轴承中的位置

图6组合轴承载荷元件上力与位移的标定曲线

图6 和图7中的两斜线段明显不同,第1直线段清楚地反映了调整滚动轴承与两个内环凸肩连接情况,第2直线段反映了连接调整期刚度更高时的整个轴承发生弹性变形情况。如前所述,图7中的轴承刚度曲线是从如图8所示的德国FAG试验室得到的。耐久试验是在该实验室完成的。

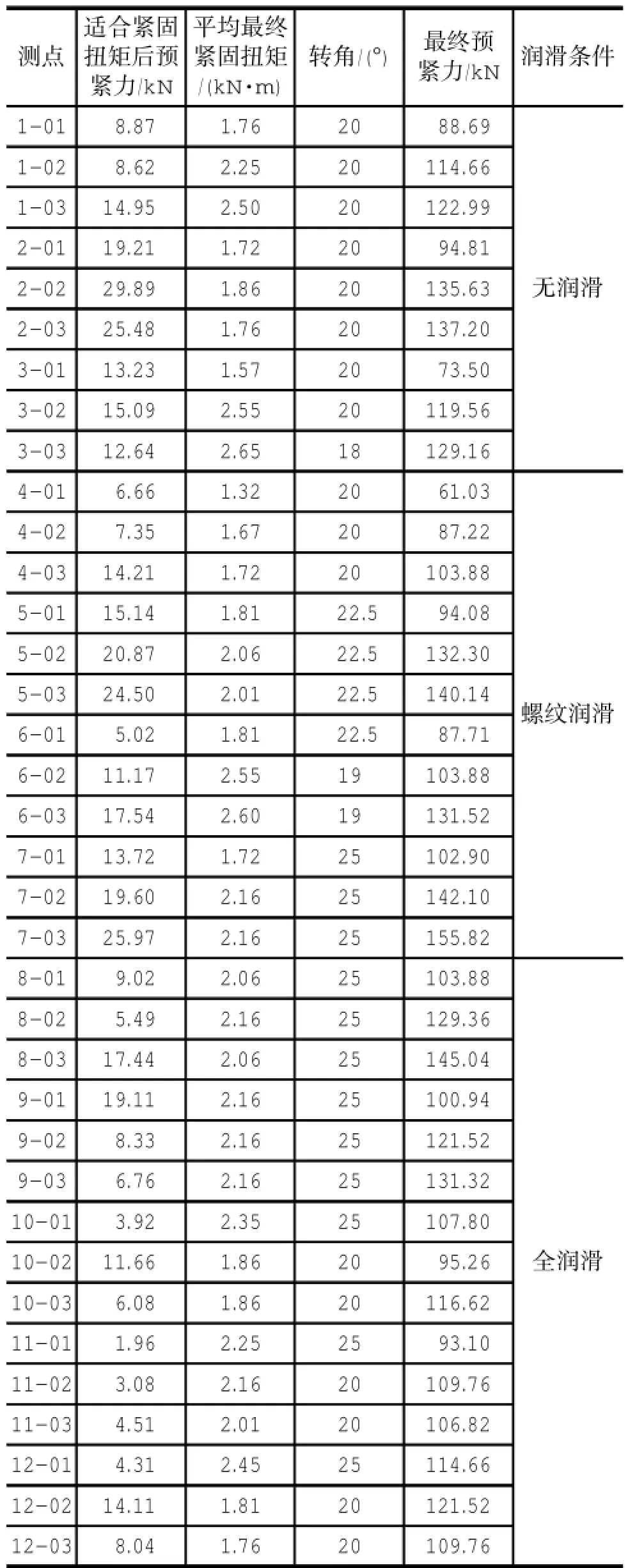

如图9所示的受力元件标定完成后,进行了数次初始试验(见图10)。试验中改变扭矩、转角,用相同的转角扭矩施加速度对12个不同车轴/螺母进行了测试,结果如表2所示。试验时对螺纹和螺母的法兰面进行无润滑或润滑。

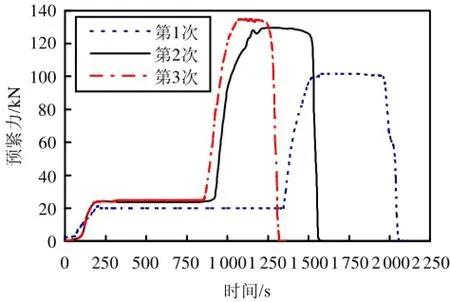

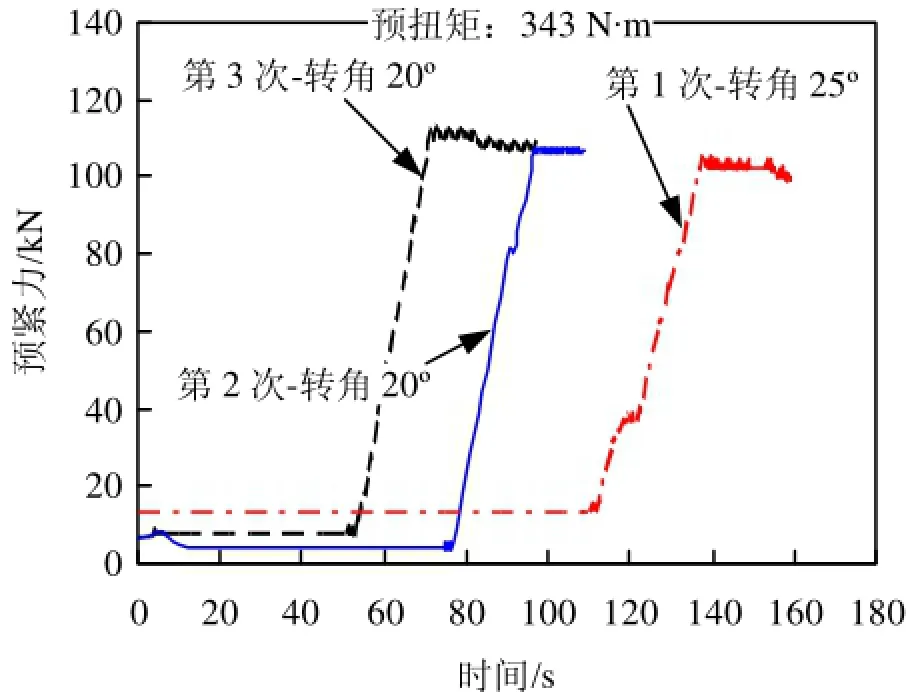

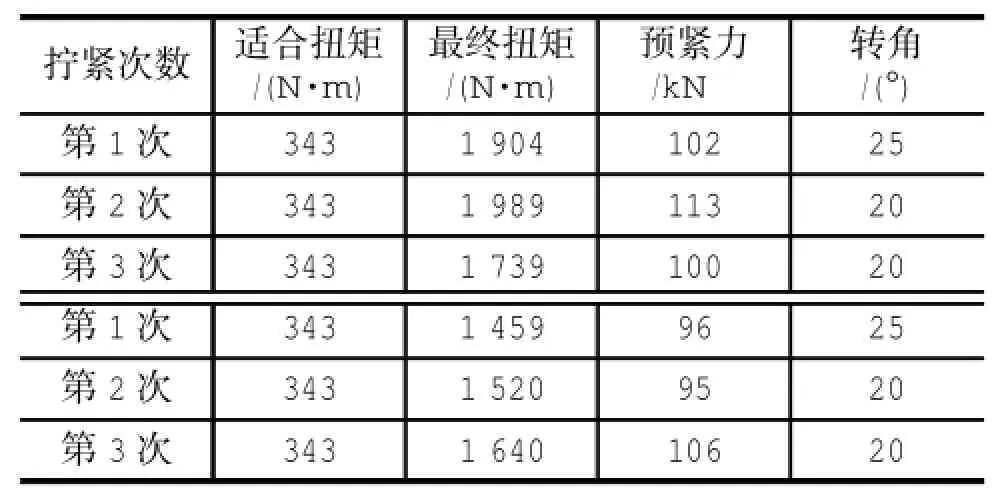

如图11所示为一转角扭矩法应用的例子。在同一车轴上重复测试3次,结果是适合扭矩为343 N·m时,转角为25°。该图还显示了第1次转角扭矩拧紧后预紧力所发生的显著变化。在第1次转角扭矩拧紧后直至稳定前,预紧力有增加的趋势。如图12所示为在同一车轴上测试3次,第1次拧紧的适合扭矩为343 N·m,转角为25°,后2次的拧紧的适合扭矩为343 N·m,转角为20°。

根据试验结果,确定必须用自动扭矩扳手装配。第1次装配时拧紧的适合扭矩为343 N·m,转角为25°。如果因现场保养或任何返工需要,第2次及以后的装配拧紧的适合扭矩仍为343 N·m,但转角为20°。对螺纹和法兰面进行适当润滑,预紧力将控制在95 kN至110 kN之间。

图7 德国FAG的组合轴承上力与变形的曲线

图8 德国FAG试验室及夹具

图9 组合受力元件

图10 用于确定转角扭矩装置

表2 在不同车轴上的测试结果

图11 转角转矩法应用的例子

图12 相同适合扭矩下预紧力与转角关系

6 确认装配线上的拧紧参数

用试验方法确定所需的扭矩和转角后,开始进行确认在装配线上采用转角扭矩拧紧设备是否也能得到同样的结果。

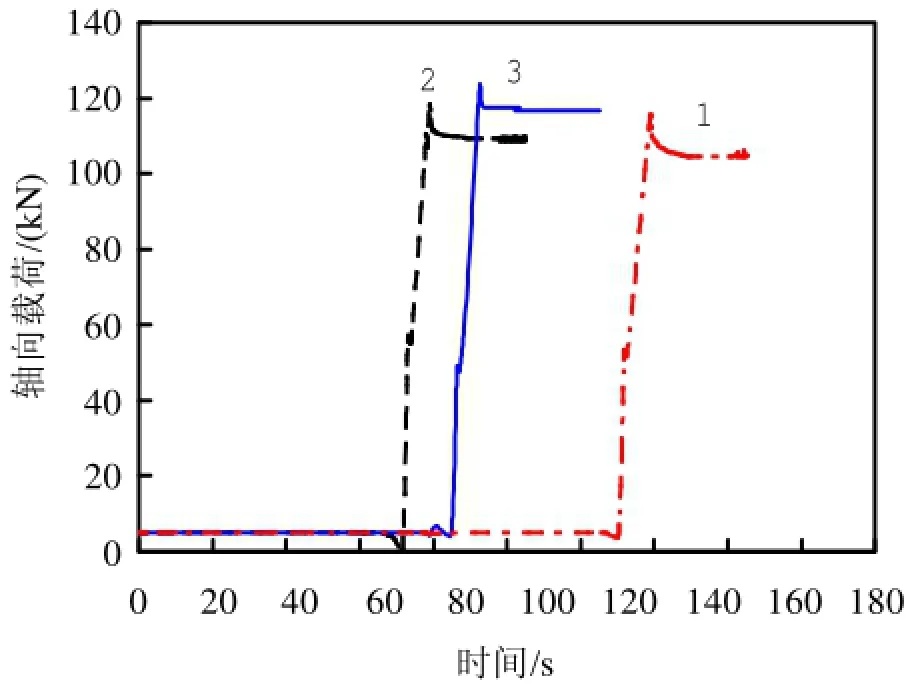

为了确认,使用了在试验阶段使用的相同的载荷元件。表3列出部分最终测定结果。图13所示的是已在装配线上关键工序中对不同车轴采用转角扭矩法的结果。

表3 2个实例结果

7 结论

新型车用MAXIUNI车轴采用技术创新,减少了组件的自身重量和复杂性,使维修更加方便,且减少故障,降低维修费用,增加净运输载荷。采用符合车轴设计的FAG组合轴承对取得此技术创新的特点和优势起了很大作为用。同时,这种组合轴承对以前使用的紧固件系统(如60°齿型的螺母、垫圈和锯齿状垫圈以及在车轴上开槽)来说,预紧力变化控制要求高。采用司百诺螺纹齿型的螺母,并用转角扭矩拧紧法,除具有所要求的自防松性能外,提供的预紧力变化在轴承要求的范围内。对由轴承和应变片组成的载荷元件进行了试验,得到的结果与在德国FAG磨损试验室里得到的测试结果相似,证实了该试验结果的精确性。

图13 装配线上轴承上受到的轴向载荷

在试验台上进行测试的结果如下:最终预紧力为95~130 kN,第1次装配紧固参数为343 N·m+ 25°,第2次及以后装配时的拧紧参数为343 N·m+ 20°,以上测试都是有润滑的情况下进行的。应当指出,这些试验是在试验台上进行的,拧紧转角的测量不太精确,故出现预紧力测量值的上限大于要求值。

尽管如此,在装配线上所得到的结果显示,使用测量精度高的转角扭矩拧紧机,获得的最终预紧力为95~113 kN。第1次装配时拧紧参数为343 N·m+25°,第2次及以后装配的拧紧参数为343 N·m+20°,测试全部是在有润滑的情况下进行的。

Determ ination of Torque-Angle Tightening Parameters of Unitized Bearing

Arlindo Marques

(Spiralock(Shanghai)Trading Company,Shanghai201108,China)

Suspensys adopted a new concept of FAG unitized bearing that does not need any ad justment or lubrication.For this new bearing,conventional 60°thread form fastener system w ith nut and lock w asher can not guarantee consistent tightening,or repeatability for the new bearing.Thus,Suspensys w orked w ith Spiralock Corporation and applied Spiralock's patent thread w ith torque-angle tightening method.Spiralock thread form is exceptionally resistant to the effects of transverse vibration,the major cause of thread loosening.This internal thread form also provides a more consistent relationship betw een torque/torque-angle and obtained preload.Experiments show ed that this unique internal thread form w ith torqueangle tightening method could effectively provide comm itment of thread connection for the new bearing.Based on the experim ents,the torque-angle process w as developed to guarantee the required clam ping load in the bearings at the assemble line.Thread connection is w idely used in engine industry.How to have an effective and reliable thread connection has been studied all the tim e.The information provided in this paper can serve as valuable reference for many engine engineers.

bearing,thread connection,torque,clamping force

来稿日期:2009-03-25

Arlindo M arques(1960-),男,全球工程应用部主任,主要研究方向为特殊紧固件和刀具。