增压柴油机排气系统结构参数的仿真优化

2009-04-06刘杨李国岫刑卫东胡力峰

刘杨,李国岫,刑卫东,胡力峰

(1.北京交通大学机械与电子控制工程学院,100044;2.柴油机高增压技术国防科技重点实验室)

增压柴油机排气系统结构参数的仿真优化

刘杨1,李国岫1,刑卫东2,胡力峰2

(1.北京交通大学机械与电子控制工程学院,100044;2.柴油机高增压技术国防科技重点实验室)

运用GT-POWER软件建立了增压柴油机工作过程仿真模型,深入研究了排气系统结构参数(包括排气管直径、长度、截面变化)对柴油机性能的影响。并基于优化理论,以有效功率为优化目标,分别在标定工况和最大扭矩工况对排气管路结构参数进行了优化计算,为排气管的进一步优化设计提供了依据。

增压柴油机排气管结构参数优化

1 引言

涡轮增压发动机是利用排气能量驱动增压器的,发动机增压效果,除了涡轮增压器的良好设计以外,在很大程度上取决于发动机排气系统的设计。排气系统的设计对排气能量的利用有着重要的影响[1],从而对发动机的泵气功、增压压力、排气压力和燃油消耗率等都会带来影响。

大量的试验证明,压力波的形状主要是受到缸内压力变化情况以及排气管系统和涡轮结构参数的影响[2]。本文针对一台4缸增压中冷柴油机,运用GT-POWER软件建立柴油机工作过程仿真模型,研究排气系统的结构参数对其性能的影响,并在此基础上对排气系统的主要结构参数进行了优化设计。

2 仿真模型的建立

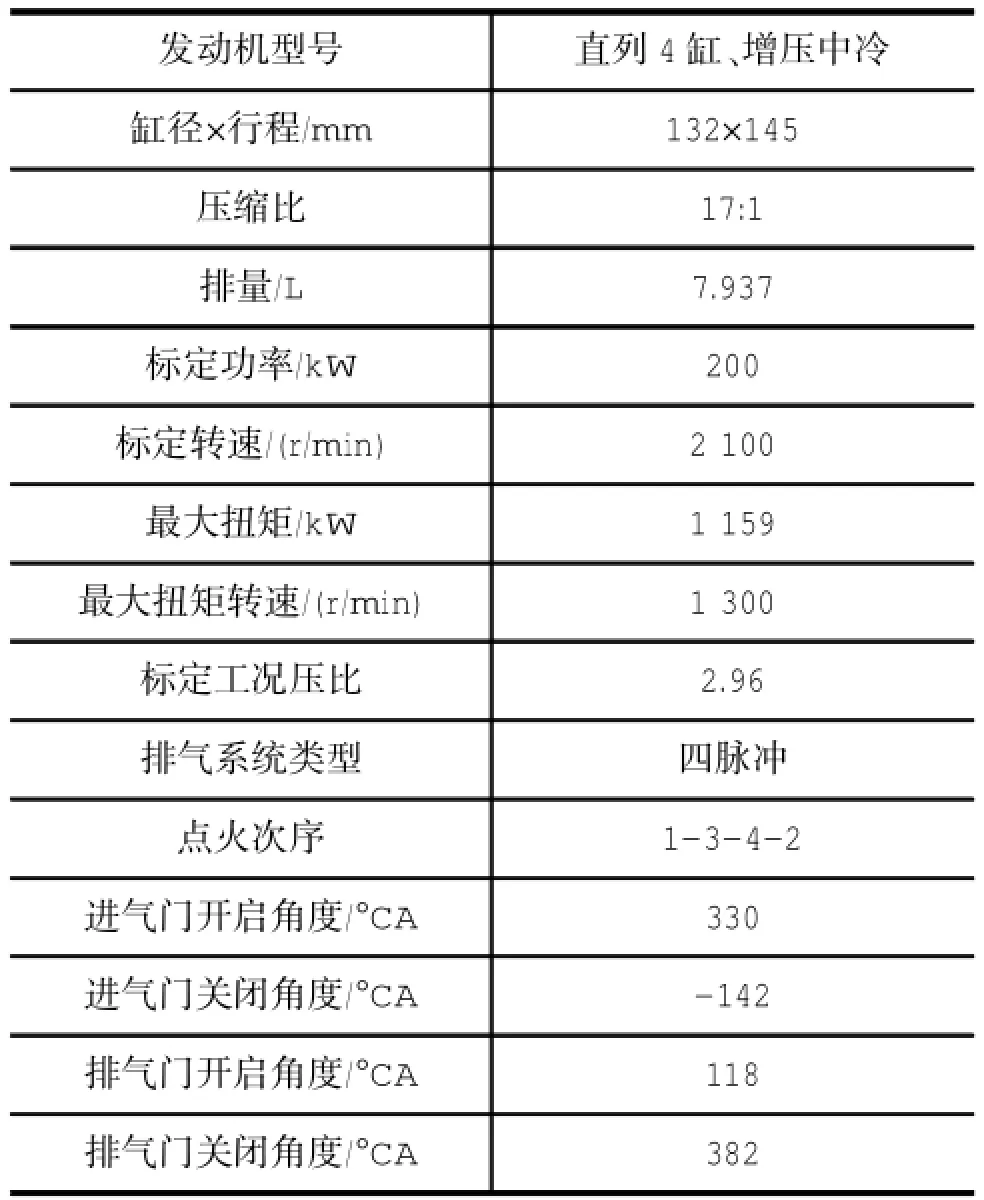

本文是基于某一增压中冷4缸柴油机进行研究的,该柴油机的主要技术参数如表1所示。

在GT-POWER中建立的模型包括进气系统、排气系统、气缸、曲轴箱、喷油器、中冷器、增压器等。并根据试验结果对模型进行校准,保证仿真模型的正确性和仿真结果的可靠性。图1为在GT-POWER中建立的排气系统模型图。

表1 柴油机主要技术参数

图1 增压柴油机排气系统模型图

3 排气管结构参数对柴油机性能的影响

对于增压柴油机,从有效利用废气脉冲能量考虑,采用管径较小、管长较短的排气管,以减少排气管容积。但是排气管的管径太小,会造成流动阻力增加,压力波动太大,从而影响涡轮的效率;管径太大则会增大排气管的总容积,影响发动机的瞬态工作性能。

3.1 排气管直径对柴油机性能的影响

对于脉冲排气系统而言,当排气管长度一定时,减小排气管容积,有利于增强排气压力波。排气管截面积过大,可能产生排气涡流,造成压力能量的损失;排气管截面积过小,将引起管道内气流速度过高,从而引起严重的流动损失。因此,排气管截面积的选取应兼顾这2种情况进行优化,选取适当的尺寸[3]。排气管直径主要包括排气支管直径和排气总管直径,下面将对这2个参数进行研究。

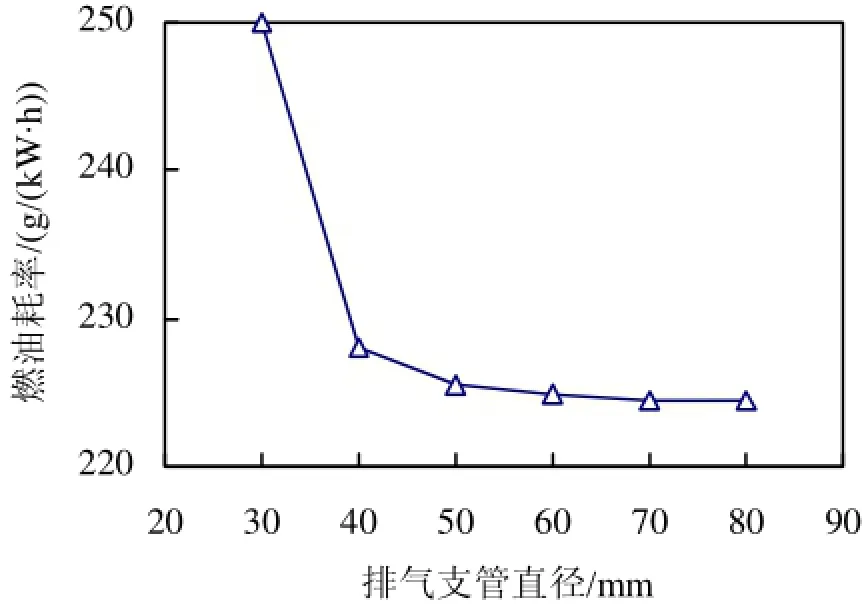

图2给出的是标定工况下排气支管直径的变化对增压柴油机燃油消耗率的影响。从图中可以看到,管径从30 mm增加到80 mm,燃油消耗率先急剧减小,当管径大于50 mm后,降低得非常平缓。功率的变化规律与油耗相类似,因为在仿真过程中,循环喷油量保持不变,功率越大,燃油消耗率就越低。

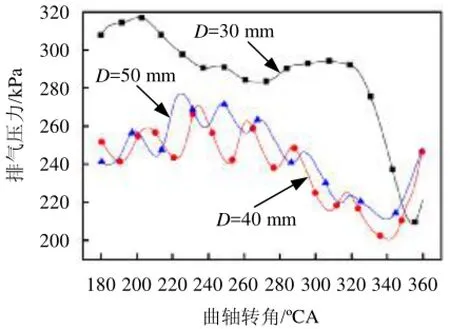

当排气支管直径在30~50 mm范围内时,对柴油机性能的影响比较大。为了更进一步研究排气支管直径对废气能量利用的影响,分析了不同管径下排气管内压力波的变化情况。图3给出了第1缸排气支管内的压力波在排气阶段的变化曲线。当管径为30 mm时,在排气过程中排气管的压力波幅是最大的,此时可利用的废气能量增大。但是,由于管径过小,使得排气管内气流速度过高,流动时的摩擦损失增加,对废气能量利用反而不利。因此,排气支管直径为30mm时,功率最低,燃油消耗率最高;而管径为40mm和50 mm时的压力波动差别较小,尽管排气管内压力波幅下降,废气能量损失增加,但是泵气功降低了,柴油机的性能反而提高了。

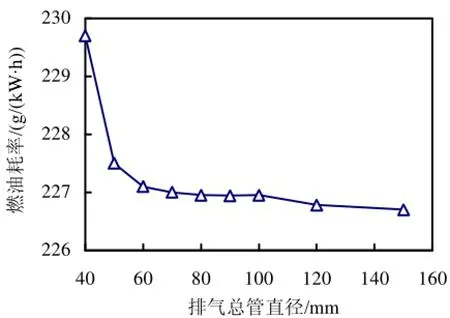

运用同样的方法来研究排气总管对柴油机性能的影响。从图4可以看出,随着排气总管直径的增加,柴油机的燃油消耗率先急剧下降,增大到60 mm后,油耗降低变得缓慢,幅度非常小,这与排气支管直径的影响规律相似,但排气支管直径对油耗的影响幅度较之更大。

图2 排气支管直径对燃油耗率的影响

图3 第1缸排气支管压力波

图4 排气总管直径对燃油耗率的影响

从表2可以看出,当管径为40 mm时,此时的泵气平均有效压力是最大的,为-1.60.5 kPa,所以导致功率最低,燃油消耗率最高。而管径为50 mm和60mm时的泵气损失有所降低,因此柴油机的性能反而提高了。

表2 排气总管直径对泵气平均有效压力

3.2 排气管长度对柴油机性能的影响

当排气管流通截面固定不变时,排气管长度增大,则排气管的容积增大,结果使得排气管废气压力建立得较慢,废气通过排气门喉口的节流损失增大,而排气管内波幅下降,废气能量损失增加。同时,还必须考虑排气管长度对压力波反射相位的影响。当排气管长度不同时,反射波到达排气门处的时间不同,压力波的波形也不同,因此对废气能量的利用和对扫气的影响也不同。

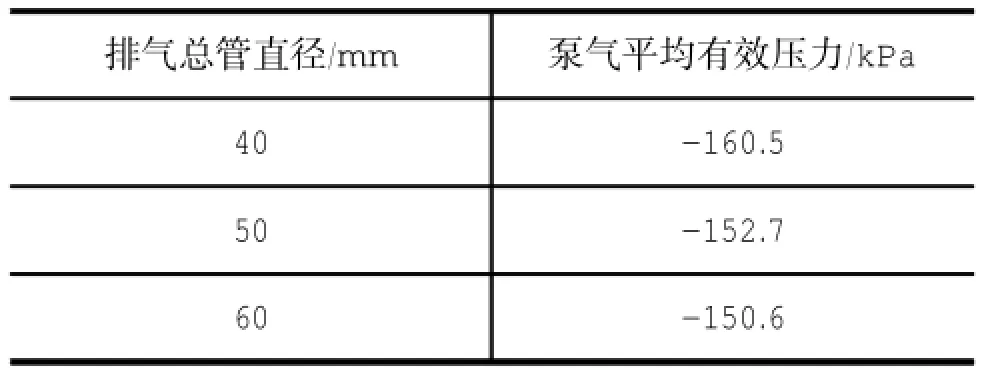

由图5可知,在排气支管管长相同时,功率随着排气总管长度的增加而降低,与此相应的燃油消耗率则随之上升。当排气总管长度为800mm时,功率比排气总管为100 mm时下降了将近3 kW,燃油消耗率也升高了3.5g/(kW·h)。而当排气总管管长相同时,随着排气支管长度的增加,功率呈下降趋势,燃油消耗率也随之上升。并从图中可以看出,不管是排气支管还是排气总管,泵气损失都是随着管长的增加而增加,是柴油机性能随着排气管长度增加而恶化的原因之一。当排气管较长时,排气管的容积较大,废气的节流损失及流动损失都较大。除此之外,排气管长度的变化对气缸扫气也有影响。当排气管较长时,从涡轮反射回来的压缩波在扫气期间到达排气门处,因而妨碍扫气;当排气管很短时,反射的压缩波回来很早,反射波与前进波重合,增大了废气能量,且不影响扫气,所以柴油机性能有所提高。

图5 排气管长度对柴油机泵气损失的影响

3.3 排气管截面变化对柴油机性能的影响

排气能量在排气系统中传递效率最高,不一定是柴油机的热效率最高,因为其中还涉及到合适的泵气功。对于通常的排气支管、不带缩口的排气管结构,从排气管直径来说,往往与缸头排气出口相同,有时稍扩大以降低气缸泵气功;有时稍缩小,以改进柴油机的加速瞬态特性[4]。

下面将对不同截面形式的排气支管进行研究,保持排气支管入口直径不变(d=40 mm),改变其出口直径,图6为标定工况下排气支管形式对柴油机性能的影响。从图6可以看出,随着排气支管出口直径的增大,即由渐缩管过渡到等截面管,再变成扩张管的过程中,柴油机的功率不断升高,燃油消耗率也逐步降低。说明该增压柴油机在标定工况下采用扩张排气支管更有利于提高功率,降低油耗。这主要是由于排气支管出口直径的增大,使得泵气平均有效压力减小,从而提高了柴油机的性能。

但是,当排气支管出口直径增大到45 mm之后,柴油机功率略有下降,燃油消耗率也有所上升。由此可知,排气支管的扩张度并不是越大越好,它存在一个限止值,超过这个值后,将使柴油机性能变差。

图6 排气支管截面变化对标定工况性能的影响

4 排气系统主要结构参数的优化设计

目前发动机工作过程及性能模拟程序常采用的是数学优化方法,它具有较高的精度,很强的实用价值。本文主要是利用GT-POWER自带的优化工具(即采用罚函数的优化算法),以排气系统主要结构参数为优化变量、柴油机有效功率为目标函数,建立多变量、单目标有约束的最优化数学模型。

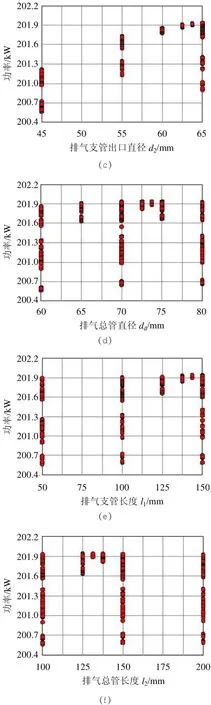

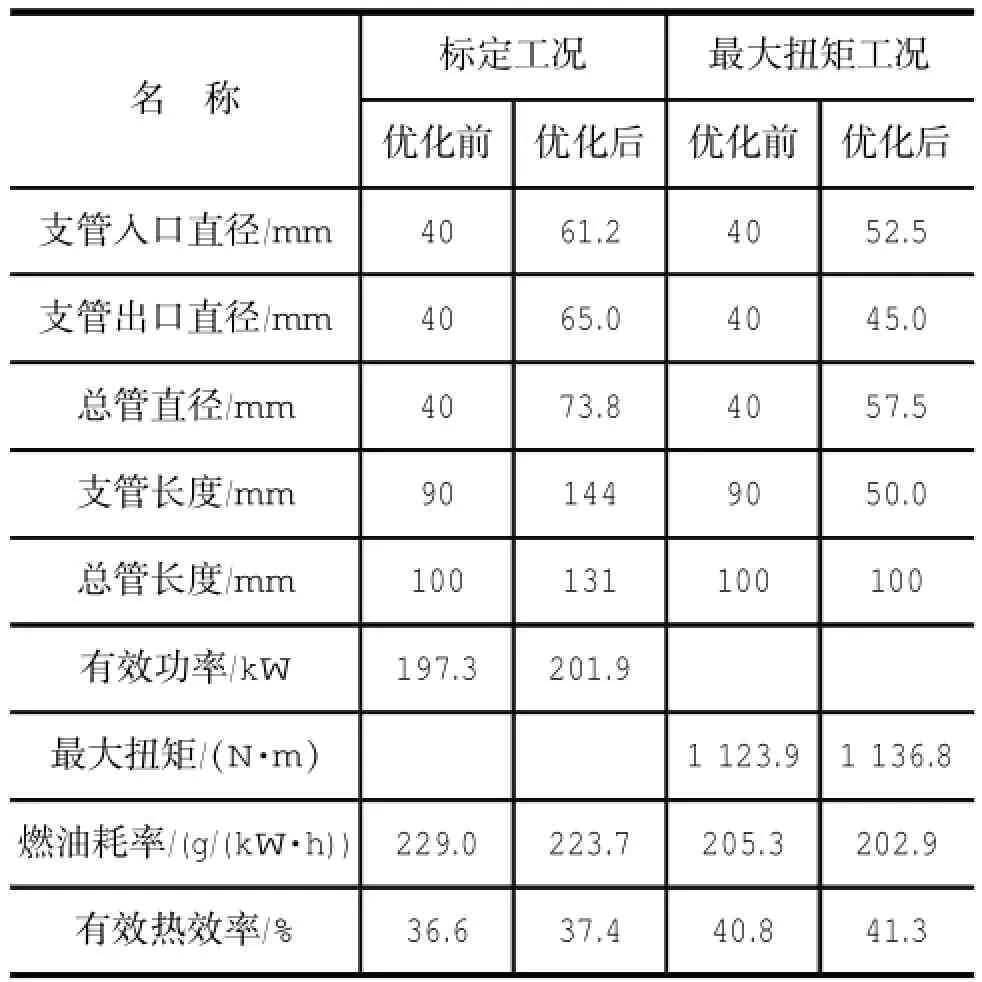

下面将研究排气管结构参数的优化,包括了排气支管直径(包括入口与出口直径)、排气支管长度、排气总管直径、排气总管长度,优化目标为有效功率最大。选取的计算工况分别为标定工况和最大扭矩工况。

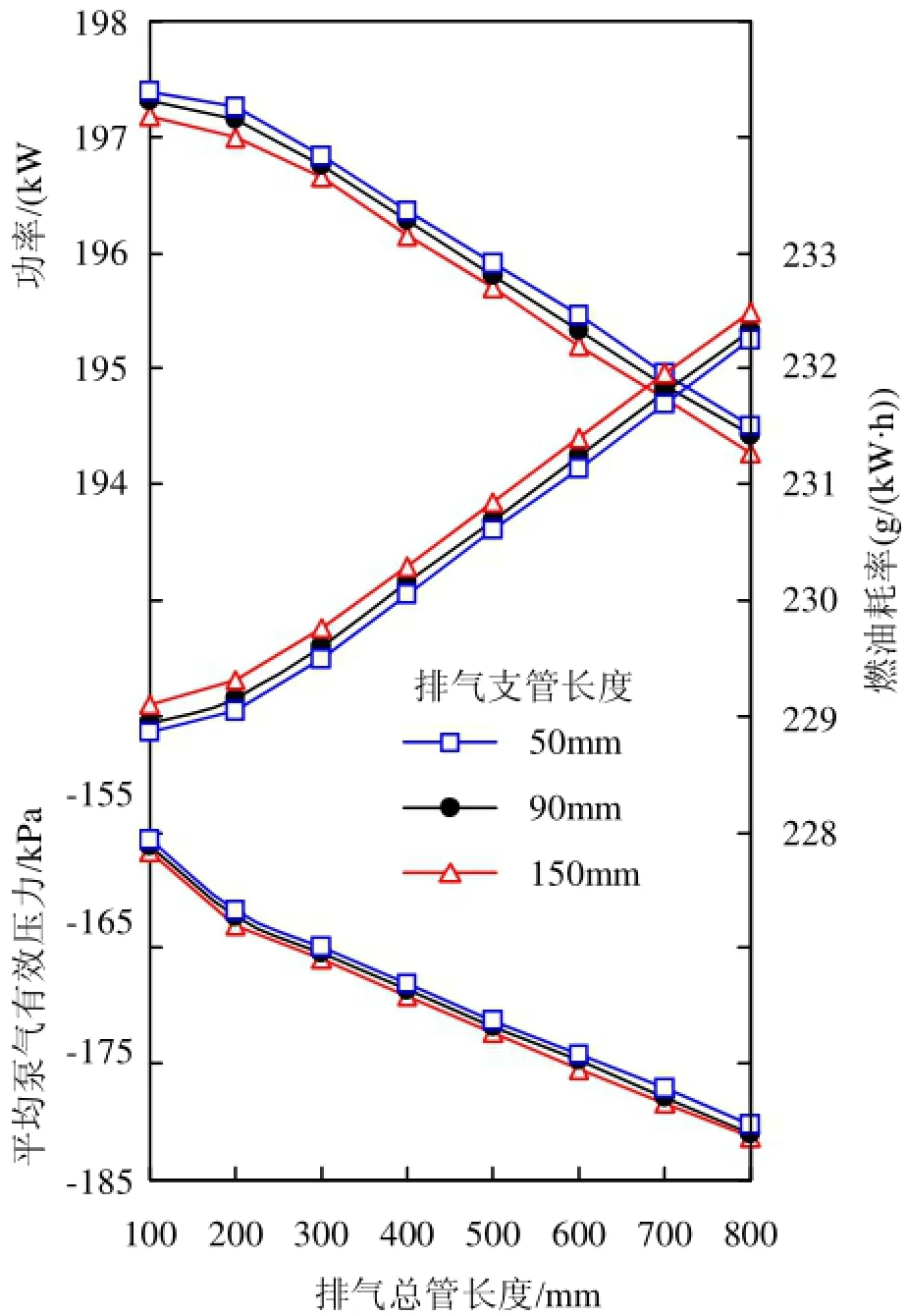

4.1 标定工况的联合寻优

图7为标定工况下排气支管进出口直径、长度以及排气总管直径、长度的五变量联合寻优结果。经过731次迭代计算,优化目标收敛。优化后该增压柴油机排气总管管长为131 mm;排气支管管长为144 mm;排气总管直径为70mm;排气支管为扩张管,入口直径为61.2 mm,出口直径为65 mm,这也验证了在标定工况下采用略扩的排气支管可提高柴油机的性能。优化后柴油机的有效功率为202 kW,而此时的缸内爆发压力和最高燃烧温度也均满足约束条件。

图7 标定工况排气管结构参数的多变量联合寻优

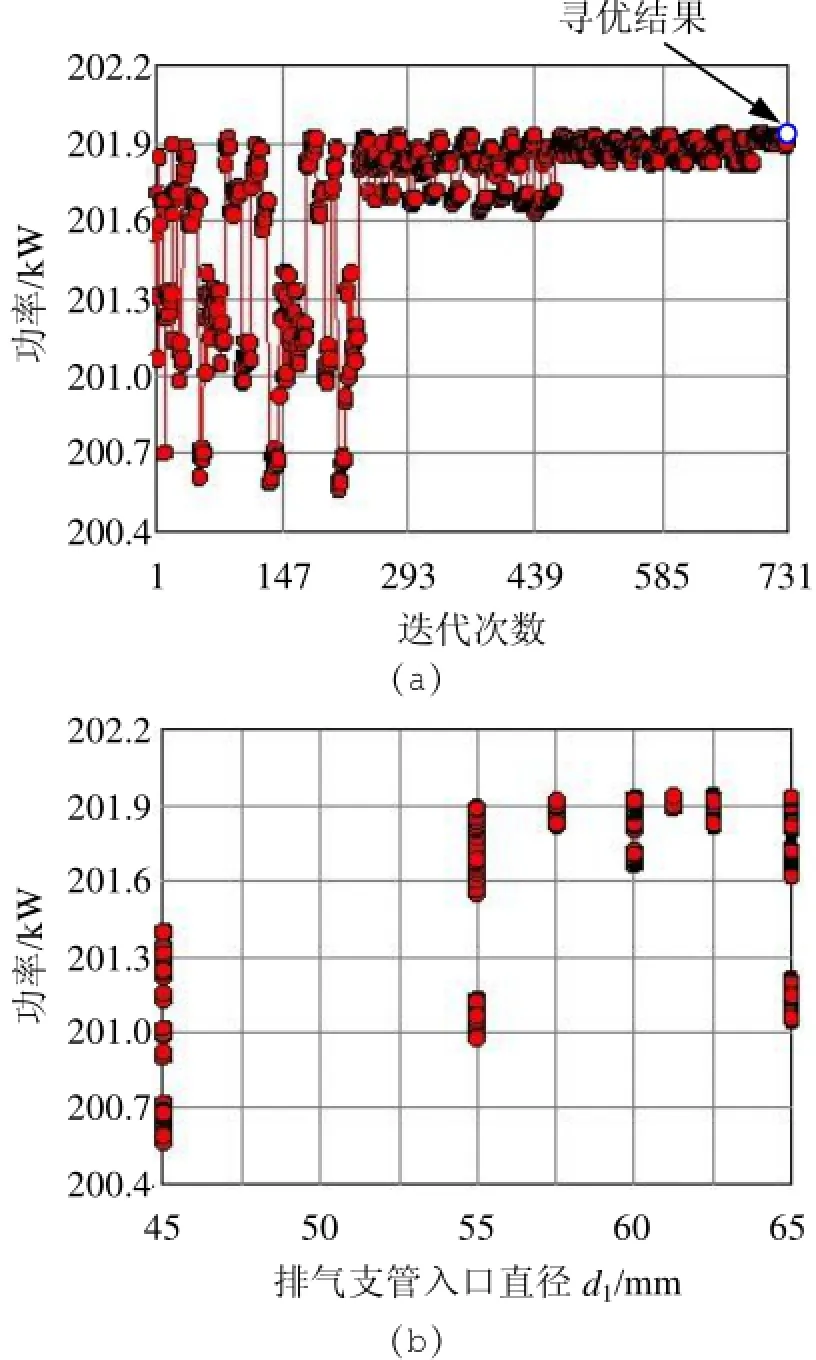

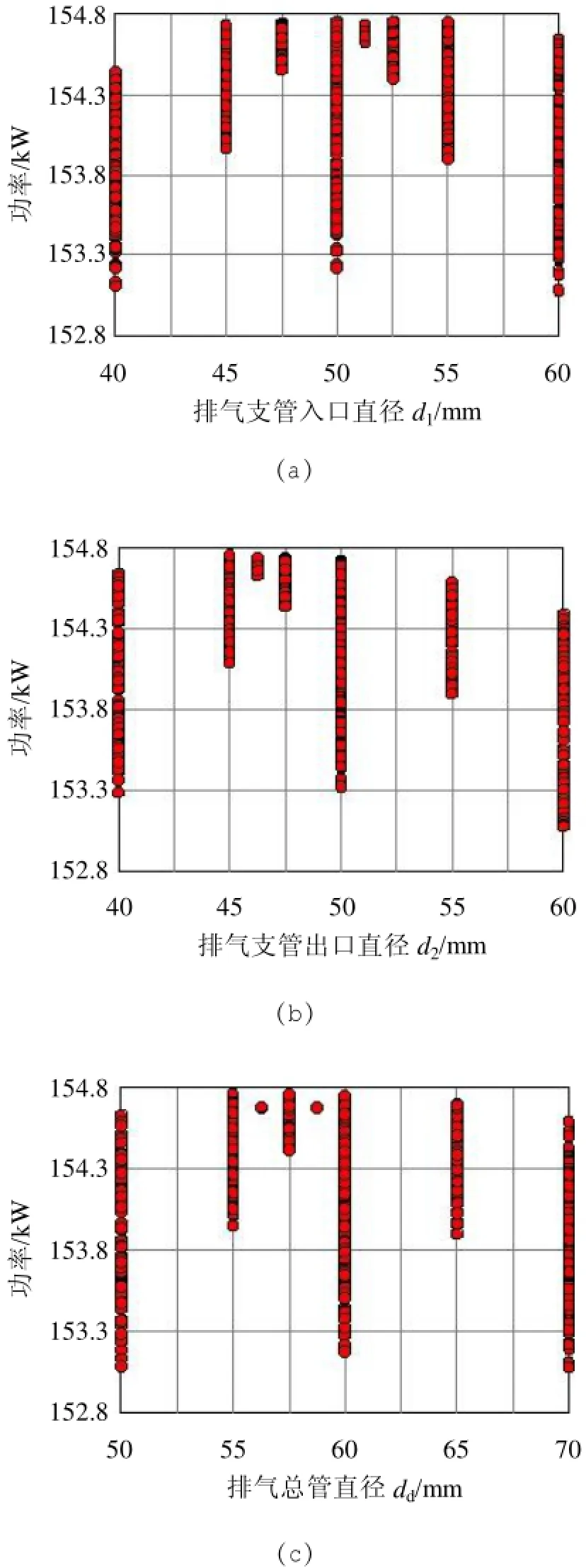

4.2 最大扭矩工况的联合寻优

图8为最大扭矩工况下排气支管进、出口直径和长度,以及排气总管直径和长度的五变量联合寻优结果。经过731次迭代计算,优化目标收敛。优化后该增压柴油机的排气总管管长为100mm;排气支管管长为155 mm;排气总管直径为57.5 mm;排气支管为渐缩管,入口直径为52.5 mm,出口直径为45 mm,这说明略带缩口的排气支管有利于提高柴油机低速时的性能,因为管径的减小增大了排气管内气体的流速,废气能量得到了提高。

图8 最大扭矩工况排气管结构参数多变量联合寻优

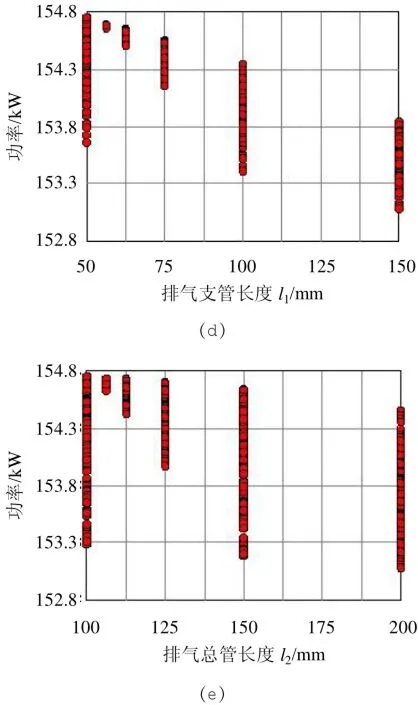

4.3 优化前后参数对比分析

表3列出了标定工况和最大扭矩工况下优化前后的参数对比,从图中可以看到经过优化后,该增压柴油机的标定功率和最大扭矩均有所提高,燃油消耗率也得到了降低。优化后的2个工况下的排气管路结构参数存在着差异,在实际设计排气管时可以对这2个工况进行折中考虑。

5 结论

(1)运用仿真软件建立增压中冷柴油机工作过程的一维计算模型,在此基础上进行仿真优化研究,可大大缩短产品开发周期,节约资源。

(2)对于该脉冲排气系统,在排气系统的结构参数中,排气支管的直径对柴油机性能的影响最大。支管直径从30mm增加到50mm,功率可提高10%。

(3)增压柴油机在高速工况采用扩张形式排气支管,可提高柴油机的功率,降低燃油消耗率。但排气支管的扩张度并不是越大越好,它存在一个限止值,超过这个值后,柴油机性能将变差。

(4)对排气系统结构参数进行多变量联合优化计算,可实现各参数的最佳组合,提高柴油机的性能,标定功率提高了2.3%,最大扭矩提高了1.13%。不同工况的优化结果存在差异,设计排气管时需对其进行折中选取。

表3 优化前后排气管结构参数及性能对比

1朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

2刘颖.柴油机原理[M].武汉:华中理工大学出版社,1984.

3徐元利,马维忍,吴锋等.4102ZQ增压柴油机性能模拟计算[J].车用发动机,2005(6).

4顾宏中.涡轮增压柴油机性能研究[M].上海:上海交通大学出版社,1998.

Optim ization of Structural Param eters of Exhaust System

for Turbocharged Diesel Engine

Liu Yang1,LiGuoxiu1,Xing Weidong2,Hu Lifeng2

(1.School of Mechanical and Electronic Control Engineering,Beijing Jiaotong University, Beijing 100044,China;

2.Key Laboratory of Defence-related Science and Technology of High Supercharge Diesel)

The calculation model of turbocharged diesel engine is established by GTPOWER and the effect of structural parameters of exhaust system(including diameter,length and section change of exhaust manifold,)on turbocharged diesel engine performance w as investigated.On the basic of optim ization theory,in order to attain higher pow er,the structural parameters of exhaust system are optim ized at different operating conditions.The calculation results can provide theoretic guidance for optimal designs of exhaust systems.

turbocharged dieselengine,exhaustmanifold,structuralparameter,optim ization

来稿日期:2009-02-23

刘杨(1984-),女,硕士研究生,主要研究方向为柴油机进排气系统的优化匹配。