纳米金属润滑添加剂对发动机油性能影响的研究

2009-04-06邢香花赵斌王鹏杨伟

邢香花,赵斌,王鹏,杨伟

(上海海联润滑材料科技有限公司,上海200235)

纳米金属润滑添加剂对发动机油性能影响的研究

邢香花,赵斌,王鹏,杨伟

(上海海联润滑材料科技有限公司,上海200235)

采用四球磨损试验机评价了纳米铜-镍粉体在15W/40机油中的极压抗磨性能,用内燃机油曲轴箱模拟测定仪模拟了添加纳米金属粒子的发动机油在高温下氧化形成漆膜和积炭情况,并通过内燃机油氧化安定性试验考察了纳米铜-镍粉体对润滑油氧化安定性的影响。研究结果表明,添加极少量的纳米金属粒子就可以提高发动机油的减摩抗磨性能;但是清净性能有所降低;试样试验前后氧化安定性几乎没有变化,添加极少量的纳米铜-镍粒子对发动机油防锈、抗腐蚀性能没有产生不利的影响。

发动机油极压抗磨性能氧化安定性纳米金属

1 前言

为了减少摩擦、降低磨损,发展具有良好抗磨减摩性能、对磨损表面具有一定修复功能的添加剂一直是摩擦学领域的重要前沿课题。纳米材料由于其结构的特殊性(粒径小、比表面积大、界面效应等)具有特殊的物理和化学性质,日益受到人们的广泛关注。除了在催化、发光材料、磁性材料以及半导体材料等领域得到了初步应用外,在摩擦学领域,人们针对纳米微粒作为润滑油添加剂开展了大量的研究[1~6]。结果表明,多种纳米微粒作为润滑油添加剂均能改善油品的减摩、抗磨、极压性能。纳米材料在润滑领域展示了广阔的应用前景。

目前,发动机油消耗量占润滑油总量的相当比重,因而发动机油的研究和发展成了润滑油行业的重点项目。随着节能和排放控制要求的提高,对发动机的要求越来越高,对发动机油在抗磨减摩、节能减排等诸多性能方面的要求也在不断提高。据报道,利用表面化学修饰和吸附修饰表面改性的超细二硫化钨颗粒研制了一种二硫化钨发动机油,与国内外品牌发动机油进行摩擦性能对比试验,发现它具有更加优良的抗磨、减摩和极压性能[7]。俄罗斯科学家将纳米铜粉或纳米铜合金粉加入发动机油中,润滑性能提高10倍以上,显著降低了部件磨损,提高了燃油效率。本文重点考察了核壳式纳米铜-镍粉对机油减少摩擦、降低磨损以及极压性能的影响。此外通过模拟试验研究了纳米铜-镍金属粒子对机油氧化安定性、清净性、防锈和抗腐蚀作用的影响。

2 试验研究

2.1 试样的准备

纳米铜-镍粉体的制备:采用在液相中直接还原Cu2+、Ni2+的方法制备了纳米铜镍粉。经激光粒度分析仪测试可知粒径约在60 nm,粒径分布较窄,且颗粒大小分布均匀,外观呈黑色粉末状。

由于纳米金属粒子是非油溶性的,通过物理方法包括机械搅拌、超声波等手段以及复配一定量的添加剂,大大改善了它在润滑油中的分散稳定性。经长时间观察、测试,试样外观以及粘度、酸值等指标没有明显变化。

2.2 试验方法和设备

按照SH/T 0300-1992“曲轴箱模拟试验方法(QZX法)”标准中的规定,采用大连昆仑石油仪器有限公司生产的DBE-153内燃机油曲轴箱模拟测定仪,在板温330℃和油温150℃条件下,将约250 m L试油在模拟试验机内运转6 h后,通过测定铝金属板上的胶重和漆膜,考察油品高温氧化生成胶质的情况。按照SH/T 0299-1992“内燃机油氧化安定性测定法”标准中的规定,采用大连昆仑石油仪器有限公司的DKL-129内燃机油氧化安定性测定仪,在氧气流量200 m L/m in,油样温度160℃,氧化时间6 h的条件下,通过氧化前后浸没在试油里的金属催化剂铜片、铅片质量变化以及试油粘度、酸值的变化,来考察加入纳米粉体后机油对金属锈蚀、油样氧化程度的影响。试样粘度和酸值分别按照GB/T 265-1988“石油产品运动粘度测定法和动力粘度计算法”和GB/T 264-1983“石油产品酸值测定法”测定。按照GB/T 3142-1982“润滑剂承载能力测定法(四球法)”,利用济南试验机厂生产的MIS-10P四球磨损试验机,测试润滑油的极压抗磨性能:最大无卡咬负荷PB和烧结负荷PD;在转速1 200 r/m in和负荷294 N条件下,运行30 m in后,按照SH/T 0189-1992“润滑油抗磨损性能测定法(四球机法)”,测定磨斑直径D。

3 试验结果分析

3.1 纳米金属微粒对机油极压抗磨性能的影响

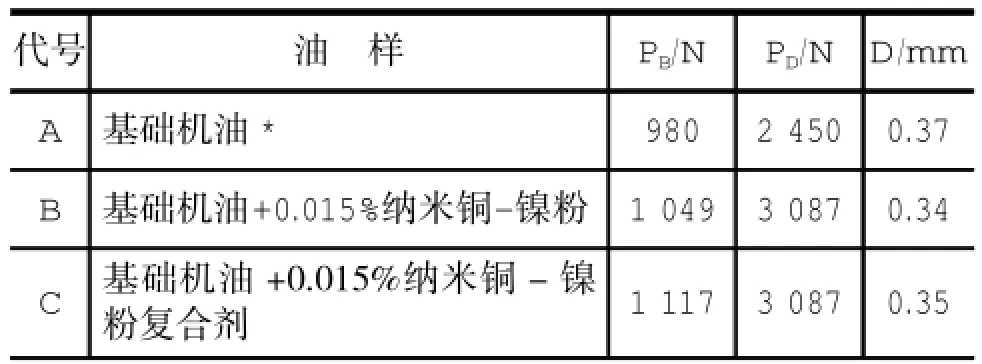

以15W/40国Ⅲ机油为基础机油,在其中分别添加了含量为0.015%的纳米铜-镍粉或者纳米铜-镍粉复合剂(纳米铜-镍粉与其它极压抗磨剂复配使用),并与15W/40国Ⅲ基础机油进行极压抗磨性能对比,参见表1。从表1可以看出,加入0.015%纳米铜-镍粉或纳米铜-镍粉复合剂的15W/40国Ⅲ发动机油,烧结负荷PD均比基础油样好,均增加了约26%。这表明添加纳米粒子后,提高了机油的极限工作能力。此外,最大无卡咬负荷PB数值也比基础油样增加了14%。尽管基础油样的磨斑直径已经很小,为0.37 mm,但当加入极低量的纳米铜-镍粉体后,磨斑直径仍然会有一定程度的降低,这表明纳米粒子增加了机油抗磨损性能。另外,研究发现,当纳米铜-镍粉与某些极压抗磨剂(例如二烷基二硫代磷酸钼)复配添加(C试样)时,可以进一步增加润滑油膜的强度,最大无卡咬负荷PB数值比单独添加纳米铜-镍粉(B试样)时提高了约6%。

表1 纳米粒子对最大无卡咬负荷、烧结负荷以及磨斑直径的影响

纳米金属微粒具有较好的润滑效果,这是由于纳米颗粒粒径很小,在100 nm以下,可以认为近似球形,在摩擦表面起一种类似“球轴承”的作用,提高了润滑性能。在摩擦刚刚开始时,这些均匀分散在润滑油中的纳米金属粒子由于具有较高的表面能,容易吸附、沉积在摩擦金属表面上,形成了一层物理吸附膜,降低了摩擦、磨损。另外,微小的纳米金属粒子可以填充在摩擦表面的微坑和损伤部位,起到修复作用。

纳米铜-镍粉体可以改善发动机油润滑性能,减少摩擦,降低部件磨损和噪音,从而减轻发动机震动,延长发动机寿命,可望作为纳米润滑油添加剂在工业润滑油中得到应用。

3.2 曲轴箱模拟试验

发动机在工作时,润滑油在高温下氧化形成胶状物,若不及时清洗沉积在曲轴箱等发动机部件上的胶质,就会使部件磨损加剧。此试验方法是使含添加剂的内燃机油飞溅到高温金属表面形成胶质和漆膜,以此模拟润滑油在活塞工作时的高温氧化生成胶质的情况。

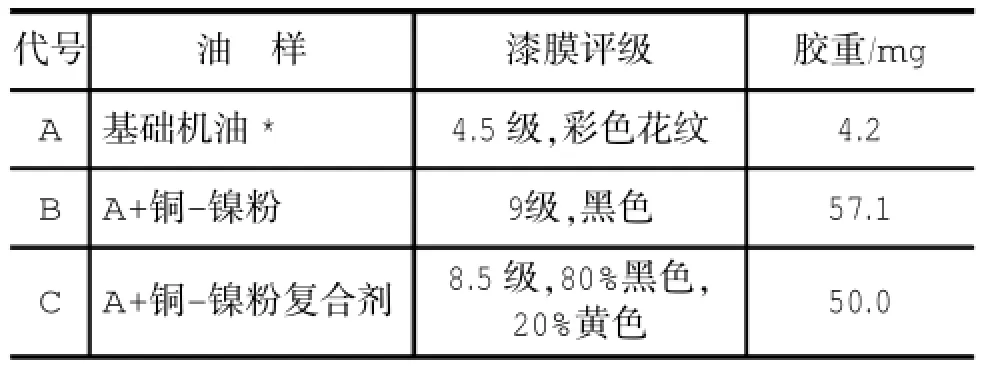

表2 15W/40(国Ⅲ)机油成胶板试验结果

选用品质较好的15W/40国Ⅲ发动机油进行应用模拟试验。表2给出的数据是在发动机油中添加纳米铜-镍粉的成胶板的试验结果。空白15W/40国Ⅲ发动机油试验后胶重仅为4.2 mg,漆膜仅为4.5级。而添加纳米金属微粒的发动机油在高温下胶重迅速增加,至少增加到50.0m g;漆膜级别明显变差,为8.5~9级。这表明添加纳米金属粒子后润滑油清净分散性降低。推断原因可能是由于粘附在金属板上的纳米金属粒子与发动机油中的清净分散剂发生了物理或者化学作用,诱使了胶质和积炭的形成,从而降低了清净分散性。

在试样C中添加纳米铜-镍粉复合剂(与清净剂复配使用),增加了发动机油的清净分散性,从表2的数据来看,试样C比试样B胶重减少,漆膜级别降低。因此,纳米金属粒子会导致发动机油在高温下更易生成胶质,但是通过使用合适的清净分散剂可以在一定程度上抑制沉积物生成。

3.3 内燃机油氧化安定性试验

影响发动机发生腐蚀的因素之一是润滑油氧化产物。内燃机油在发动机润滑过程中,由于温度、空气、金属等的影响,自身会氧化生成具有腐蚀作用的酸性物质。通过氧化安定性试验考察了在非强化试验条件下(160℃)发动机油物理性质的变化,以及润滑油氧化产物对金属部件的腐蚀情况,评价了添加纳米金属粒子后对发动机油氧化安定性、防锈和抗腐蚀性能的影响。

表3是15W/40国Ⅲ机油添加纳米铜-镍粉前后的对比试验数据。对试验油样测试了酸值、40℃和100℃时的运动粘度。一般情况下,如果润滑油发生氧化,粘度和酸值就会增加。从数据来看,试验后各试验油样粘度几乎没有增加,而酸值则均有一定程度的下降。据此可以推断,试验油样氧化程度轻微。15W/40国Ⅲ机油添加这2种纳米添加剂的试样以及未加纳米粒子试样的氧化稳定性相当。这表明添加极少量的纳米铜-镍粉体不会影响发动机油的氧化稳定性。

金属片增失重数值大小反映了润滑油在高温时生成的氧化产物对金属部件的腐蚀程度:失重越多,金属部件腐蚀越严重。对比表4中数据可以发现,所有试样中的2个铜片和2个铅片仅有非常轻微的失重现象,添加纳米金属粒子的2个试样和未添加的试样相比,金属片失重增加很少。这表明添加纳米金属粒子的试样和为润滑油中添加的抗氧、抗腐剂产生作用,不会降低润滑油的抗氧、抗腐蚀性能。

表3 试验前后试样粘度、酸值的变化

因此,添加极少量的纳米铜-镍粒子没有给发动机油对铜、铅等金属部件的防锈、抗腐蚀性能带来不利的影响。

4 结论

(1)在15W/40发动机油中添加极低量的纳米铜-镍粉或者纳米铜-镍粉与其它添加剂复配使用,均能明显改善润滑油的润滑效果,提高了极压抗磨性能:与基础油样相比,烧结负荷PD增加了约26%,最大无卡咬负荷PB可提高14.0%左右,同时磨斑直径略有减小。

(2)添加纳米金属粒子会降低发动机油清净性能,润滑油高温氧化生成的胶质更易沉积在曲轴箱内的部件上,可以选用合适的清净分散剂降低这种不利的影响,增加清净分散性能。因此在油品中添加纳米润滑材料要考虑添加的组分对清净分散性能的影响。

(3)添加少量纳米铜-镍粒子后对发动机油的氧化安定性影响较小,试验前后试油的粘度、酸值没有明显变化;同时,试油中的金属片腐蚀程度没有明显加剧,表明添加纳米铜-镍粒子没有对润滑油防锈、抗腐蚀性能产生不利的影响。

1王久,陈波水,黄伟九.纳米粒子添加剂在润滑剂

中的应用与开发[J].江苏化工,2001,29(3):13-17. 2夏延秋,丁津原,马先贵等.纳米级金属粉改善润滑油的摩擦磨损性能试验研究[J].润滑油,1998,13(6):37-40

3景恒,陈立功,王建华等.纳米铜粒子与二聚酸抗磨剂复配体系的摩擦磨损性能研究[J].润滑油. 2006,21(3):38-41.

4刘菲菲,刘利,何国成等.添加剂对工业齿轮油性能影响的研究[J].润滑油.2006,21(4):39-42.

5董凌,陈国需,李华峰等.Si02/CuO复合纳米粒子添加剂的摩擦学和自修复性能研究[J].润滑油. 2005,20(5):50-54.

6万轶,张晖,王恒志等.纳米级混合润滑添加剂的研究[J].功能材料,2004,增刊(35):2241-2243.

7石琛,毛大恒,俸颢等.二硫化钨发动机油的摩擦学性能研究[J].润滑与密封.2007,32(3):83-88.

Application of Metal Nanoparticles Lubrication Additive in Engine Oil

Xing Xianghua,Zhao Bin,Wang Peng,Yang Wei

(ShanghaiHiri Lubricants Material Technology Co.,Ltd.,Shanghai200235,China)

The effect of nanom eter Cu-Ni com posite pow der on 15W/40 engine oil's extreme pressure and antiw ear property w as studied on a four-ballmachine.Varnish film and deposits w ere tested at high temperature by lubricant crankcase simulated experiment.Effect of nanom eter Cu-Ni composite pow der or oil-soluble Cu nanoparticle as additive on the lubricant oxidation stability property w as exam ined.Results show that the term inological property of the lubricating oil is improved through adding very low w eight fraction m etal nanoparticle.But detergent property of the lubricating oil drop.There is no bad influence on oxidation stability property and corrosion resistance property of the lubricant.

engine oil,oxidation stability,abrasion resistance,extreme pressure,metal nanoparticle

表4 试验前后金属片增失重变化

来稿日期:2009-02-24

邢香花(1976-),女,硕士,主要研究方向为纳米润滑材料的研究及应用。