硫酸催化新戊基多元醇脂肪酸酯化反应行为研究

2009-03-11费建奇赵伟

费建奇 赵 伟

摘要:比较了Brnsted酸,包括硫酸、磷酸、对甲苯磺酸,催化季戊四醇与脂肪酸的酯化反应行为,结果表明,硫酸催化酯化反应速率最快,能有效催化不同类型的新戊基多元醇与脂肪酸的酯化反应,羟基转化率达到98%以上。研究了硫酸催化条件下新戊基多元醇脂肪酸酯化反应动力学行为,结果表明,酯化反应速率明显受到空间位阻效应的影响,提高催化剂用量和升高反应温度,能有效提高酯化速率,催化剂用量0.25%~0.50%、反应温度185~190 ℃为适宜的控制范围;硫酸催化酯化反应过程中,存在明显的非酯化催化反应,不能得到低硫含量的酯。硫酸催化酯化反应机理遵循“中间产物为烷基化硫酸”模型。

关键词:硫酸;催化剂;新戊基多元醇;脂肪酸;酯化反应

中图分类号:TE626.3 文献标识码:A

Study on Esterification Behaviors of Neo-Polyhydric Alcohols with Fatty Acids Catalyzed by Sulfuric Acid

FEI Jian-qi, ZHAO Wei

(State Key Laboratory of Catalytic Material and Reaction Engineering, Research Institute of Petroleum Processing, SINOPEC, Beijing 100083, China)

Abstract:Esterification behaviors of neo-polyhydric alcohols with fatty acids catalyzed by Brnsted acid catalysts, including sulfuric acid, phosphoric acid, p-toluenesulfonic acid, were compared. Results showed that sulfuric acid is the most effective catalyst and can catalyze different kinds of esterification reaction of neo-polyhydric alcohols with fatty acids. And-OH translation ratio of neo- polyhydric alcohols can reach over 98%. Kinetic reaction behavior of neo- polyhydric alcohols with fatty acids catalyzed by sulfuric acid was studied. Results showed that both-OH translation rate and reaction rate are affected by stereo-hindrance, and reaction rate can be improved effectively with increasing catalyst content and reaction temperature. 0.25%~0.50% catalyst content and 185~190 ℃ reaction temperature are the appropriate range. It was found that inherent performance of neo-polyhydric alcohol ester is not affected by sulfuric acid, but the processing performance is otherwise. Polyester with low sulphur content cannot be obtained owing to no esterification catalyzing, and this showed that esterification reaction mechanism follows the model of alkylsulfuric intermediate.

Key words:sulfuric acid; catalyst; neo-polyhydric alcohol; fatty acid; esterification reaction

0 前言

所谓“新”戊基多元醇酯包括三羟甲基丙烷酯、三羟乙基丙烷酯、季戊四醇酯和季戊四醇聚合物的酯[1]。较其他合成脂肪酸酯类相比,所有“新”多元醇酯由于分子中季碳原子的特殊结构,β-位上没有氢原子,具有优异的抗氧化性和热稳定性,同时由于其空间结构上的多元羟基结构,与不同结构类型的直链或支链脂肪酸组合,使该类酯具有宽广的性能调整范围,所合成的多元醇酯具有其他酯类无可比拟的优越性,成为目前高端合成酯润滑油的最佳选择。作为多元受阻醇,支化程度高, 这使得新戊醇与脂肪酸包括受阻酸(支链酸)的酯化过程中存在严重的位阻效应,很难得到低羟基值的酯,在酯化反应过程中,需要加入催化剂并在高温下来提高反应速度与酯化程度。仅就催化酯化反应而言,Brnsted酸(如硫酸、磷酸、对甲苯磺酸等)是非常有效的酯化催化剂,但也存在严重的非酯化催化以及副反应现象[1-4]。采用Brnsted酸催化新戊基多元醇脂肪酸的酯化反应,能够合成高羟基转化率的酯,但关于酯化反应行为的研究以及对合成酯的品质影响少有报道。本文考察了新戊基多元醇与阻化结构支链脂肪酸以及直连/支链混合脂肪酸的硫酸酸催化酯化反应,讨论了酯化反应行为的特点以及对合成酯品质的影响。

1 实验方法

1.1 实验原料

三羟甲基丙烷,化学纯,SCRC国药集团化学试剂有限公司。

季戊四醇,北京京龙化学试剂有限公司(纯度98%)。

双季戊四醇,进口试剂(纯度98%),Acros(纯度90%)。

癸酸,北京芳草化工医药有限公司。

壬酸,北京化学试剂公司(纯度98.5%)。

异壬酸,东京化成工业株式会社(纯度98%)。

辛酸,北京化学试剂公司(纯度98.5%)。

异辛酸,Acros(纯度99%)。

庚酸,Acros(纯度98%)。

戊酸:北京宏料化工产品有限公司(纯度98%)。

硫酸:北京化工厂(纯度98%)。

对甲苯磺酸:北京化学试剂公司(纯度98%)。

磷酸:北京化学试剂公司(纯度98%)。

甲苯:北京化学试剂公司。

1.2 新戊基多元醇脂肪酸酯的合成

将2 L的三口烧瓶、分水器、冷凝器、带有热电偶的磁力搅拌加热套组装成反应装置,用真空/氮气置换三次,并在氮气保护下加入新戊基多元醇、脂肪酸、催化剂、携水剂甲苯,搅拌下升高至指定反应温度反应一定时间,反应后期在一定真空度下继续反应,并依据反应出水量计算酯化转化率,确定反应需要的时间,在真空条件下脱酸得到粗酯。

将上述粗酯用过量的KOH溶液洗涤、在指定温度下,快速搅拌一定时间,静置并分离出水相;按上述方法,将上层油相用一定质量分数的去离子水洗涤3次。将得到的油相在指定温度和真空条件下脱出水分,然后加入吸附剂吸附一定时间,过滤得到精制的混合脂肪酸多元醇酯。

1.3 分析测试

合成酯性能的测定:40 ℃与100 ℃粘度采用GB/T 265;粘度指数采用GB/T 2541;倾点采用GB/T 3535;总酸值采用GB/T 7304;颜色(色号)采用GB/T 6540。

S、K含量采用电感耦合原子发射光谱测定,型号PE Perkin Elmer 5300DV。

2 结果与讨论

2.1 强酸的催化效果比较

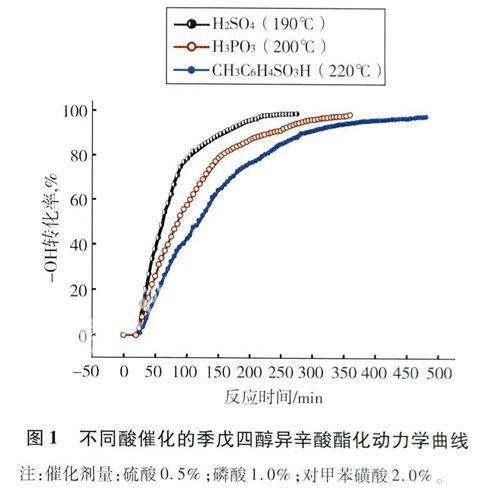

分别选择了浓硫酸、磷酸、对甲苯磺酸作催化剂,考察了不同酸强度催化剂对季戊四醇与异辛酸酯化反应行为的影响。图1为不同酸催化酯化反应动力学曲线。

注:催化剂量:硫酸0.5%;磷酸1.0%;对甲苯磺酸2.0%。

图1表明,季戊四醇与异辛酸在硫酸、磷酸、对甲苯磺酸催化酯化条件下,呈现出相似的等温反应动力学行为。随着反应时间的增加,酯化反应程度逐步增加,羟基转化率均可达到98%以上;三种反应类型曲线均可以分三阶段表述,即快速反应期、过渡反应期和平缓反应期;由快速反应期向平缓反应期过渡区域拐点均出现在羟基转化率值为75%左右。季戊四醇属于高阻化结构,每摩尔含有4摩尔羟基,在酯化过程中没有明显观察到25%、50%的理论单羟基和双羟基分阶段转化现象,但75%的三羟基阶段转化现象却明显表现在反应动力学曲线上,说明在单羟基酯、双羟基酯和三羟基酯的生成过程中,酯化反应速率并未明显降低,但在由三羟基酯转化为四羟基酯的过程中,酯化需要的醇酯在结构上位阻效应更加明显,导致酯化速率大幅度降低。

比较而言,硫酸的酯化催化反应速率要明显高于磷酸和对甲苯磺酸的催化酯化速率,硫酸、磷酸和对甲苯磺酸的质子酸强度依次下降,表现为催化反应速率依次下降,较低用量的硫酸催化在4 h完全能够达到羟基转化率98%以上。在酯的合成和精制过程中,随着合成反应时间的延长,硫酸、磷酸和对甲苯磺酸的碳化程度依次降低,粗酯的色泽由棕色向浅黄色过渡,但在精制吸附过程中(5%白土),却表现为色泽依次升高,硫酸催化的精酯色泽最佳,可达到颜色0.1色号,这可能和硫酸在酯化合成反应过程中所生产的副产物更易溶于水,在洗涤过程中更容易自油相进入水相而被分离出去有关。

2.2 催化剂浓度的影响

图2为不同硫酸催化剂浓度的酯化催化反应动力学曲线。随着催化剂硫酸浓度的增加,反应速率增加,到达高转化率所需要的时间缩短。不加催化剂在长时间内酯化转化率只能达到80%左右。催化剂浓度低,如催化剂浓度0.00%、0.25%、0.5%,在三羟基酯化阶段即75%的羟基转化率时,动力学曲线均出现拐点,在高催化剂浓度下的醇酸酯化行为却并未在转化率75%出现明显的拐点效应,表明在高的催化剂浓度下,催化酯化能有效克服或抵消酯化结构醇的空间位阻效应。但过高的硫酸浓度,酯的色泽明显变差,如0.75%和1.0%的硫酸浓度,粗酯的颜色呈棕黑色,且精酯的色泽即使在加入10%吸附剂下仍不能达到颜色0.1色号的高标准。

2.3 反应温度的选择

图3为不同反应温度下,硫酸催化季戊四醇与异辛酸的酯化动力学曲线。反应温度的增加总体上呈现出硫酸催化浓度增加的行为。在185 ℃和190 ℃两曲线上显示出75%左右的三酯化拐点现象,但更高的反应温度并未出现75%转化的三酯化完成阶段现象。表明反应温度是影响羟基转化速率和酯化程度的重要影响因素,即使同一催化剂用量条件下,通过提高反应温度,仍能改变酯化动力学曲线的类型,如在催化剂浓度为0.5%(图2、图3)在190 ℃以下存在明显的阶段酯化现象,但在高于195 ℃反应温度下,硫酸催化酯化并未存在明显的分阶段酯化行为,这表明反应温度提供了酯化所需要的更高的活化能,各阶段酯化反应存在交叉现象,并非逐步进行,这和文献[5]描述的硫酸催化新戊基多元醇脂肪酸的酯化现象一致。温度的升高使得酯化醇能够克服更高的能垒,同时增加了分子碰撞几率,因而导致酯化速率和酯化程度增加。需要指出,更高的反应温度,虽然改变酯化反应的动力学类型,但也加快了非催化酯化副反应的发生,最明显的表观形式是,反应物的色泽明显变差,炭化程度增加,实验表明,高于195 ℃的酯化温度,无法通过精制得到颜色0.1色号的精酯。

2.4 不同类型新戊基多元醇脂肪酸的酯化

三羟甲基丙烷(TMP)、季戊四醇(PE)和双季戊四醇(DiPE)是重要的新戊基多元醇。采用上述三种新戊基多元醇与异辛酸在硫酸(0.5%)催化条件下的酯化动力学曲线如图4。TMP的反应速率和高酯化度所需要的时间明显小于PE和DiPE。TMP的酯化速率最快,显然和其空间阻化程度最低有关,而后两者相对具有更高的空间位阻效应,因而反应速率较慢。PE早期的酯化反应速率明显高于DiPE,但完全酯化所需要的反应时间(温度)几乎看不出差别,从两者的结构上分析,虽然DiPE具有更大的空间位阻结构,但就酯化反应所需要的-OH,在空间结构上分布更为开阔和舒展,在反应过程中其-OH应该更容易和-COOH碰撞发生反应。DiPE较之PE与脂肪酸的早期酯化反应速率较低,可归因于反应中所生成的部分羟基酯在体系中的溶解度低以及DiPE自身熔融温度高有关,同样,TMP的快速反应也和其全部处于均相的反应体系有关。

2.5 多元醇酯的固有性质

不同类型的新戊基多元醇与异辛酸酯化生成的酯主要固有性质指标如图5。随着醇分子量(碳原子数或羟基官能数)的增加,相应的酯的分子量增加,同时酯分子的空间结构位阻效应更为明显,其粘度明显增加,倾点明显升高;但粘度指数以PE酯最高,TMP酯最低,这可能和三种醇的结构规整程度有关,比较而言,TMP的结构规整度最低,PE的结构规整度最高,更易形成相对规整结构的多元醇酯。图5显示酯的固有性能指标与文献报道的采用弱酸性催化剂合成酯的固有性能指标相似[6-8]。

季戊四醇与混合脂肪酸的酯化反应是最常用的润滑油基础油配方,通常通过改变异壬酸来调整基础油粘度,实际的多元醇酯性能随异壬酸配方含量的变化曲线(PET)如图6。随着异壬酸含量的增加,酯的40 ℃粘度增加,100 ℃粘度稍有增加,粘度指数先增加后下降,倾点先降低后逐渐升高。异壬酸支链多、支化度高,导致酯的分子运动内摩擦力升高,这是致使酯粘度升高的主要原因;增加脂肪酸支链酸含量或支化程度,一般会导致酯的粘度指数下降,图6的粘度指数曲线在大于50%(摩尔分数)范围很好地吻合了文献[2]报道,但在小于50%(摩尔分数)粘度指数出现小幅增加的趋势,原因还有待于进一步探讨;倾点变化的原因,可归因于异壬酸是3-位甲基支链,较异辛酸的2-位乙基支链更远离酯基,为柔性的酯基提供了更大的活动空间,因而随着异壬酸含量的增加,酯的倾点在小于50%(摩尔分数)范围出现下降的趋势,而在高于60%(摩尔分数)范围,由于异壬酸相对含量的增加,其独立影响起主导作用,同时酯的结构均一性增加,提高了分子间结构的均一性,因而倾点升高。值得注意的是,图6中所有的性能曲线在50%~60%(摩尔分数)范围,均出现变化趋势的过渡区域,大于或小于该范围的性能变化均出现相对“剧烈”的变化,之后的变化趋势均又变化相对较缓,这可能和该范围恰好是酯的结构最多变区,两种支链酸的影响效果相对平衡。这一点在实际的酯的性能控制中应该引起高度重视,在粘度平缓区有利于酯的标志性指标——粘度的调控;该区粘度指数在50%(摩尔分数)异壬酸含量最高,有利于酯粘温性能的控制;该区也是酯倾点变化的平缓区,有利于酯的低温性能的稳定。

选择直链与支链混合脂肪酸与季戊四醇在硫酸催化下进行了酯化反应,酯的部分固有性能指标与直链C数变化曲线如图7。可见,随着直链碳原子数的增加,40 ℃和100 ℃粘度均呈小幅增加趋势,但变化幅度不大,粘度指数增加。一般而言,直链酸的引入或直链碳原子数的增加有利于提高酯的粘度和粘度指数,本研究中由于直链酸含量较少(10%摩尔分数),可能相对于支链酸而言,影响程度较弱,因而上述性能变化不明显;值得注意的是酯的倾点并未出现单一变化的趋势,而是出现“锯齿”型的变化行为,奇数C原子导致酯的倾点升高,偶数C原子导致酯的倾点下降。文献[9]报道了季戊四醇与纯直链脂肪酸的倾点随脂肪酸C原子数的变化行为,结果正好与本文相反,分析原因,可能和本研究采用的支链/直链混合脂肪酸有关。至于戊酸(C5酸)对酯倾点并未出现“奇数”效应,显示出酯的低倾点,可归因于其更低的分子量(更小的碳链长度)的影响起主导作用。

2.6 酯的加工精制指标

酯化合成的酯含有少量的脂肪酸和副反应物等不希望的杂质,一般经真空脱酸后酯的酸值在2~6 mgKOH/g[6],需要经碱液洗涤、水洗涤、脱水干燥、吸附过滤工序精制,才能得到洁净度高的酯。

图8为精制工艺过程各工序酯的酸值变化。可见,通过碱液与脂肪酸的中和反应,分离出的酯的酸值大幅度降低到小于0.02 mgKOH/g,再经去离子水洗涤,酯的酸值可稳定在0.04 mgKOH/g左右,进一步的吸附剂吸附,最终的酸值约0.05 mgKOH/g。在精制过程中,碱洗过程由于分离出的油相含有残留-OH-,显然酸值很低,去离子水的分步洗涤逐渐洗去-OH-,同时由于水中溶解有CO2和未洗净脂肪酸/脂肪酸根的弱酸性平衡,导致酯的酸值逐步升高,并平衡稳定在0.04 mgKOH/g左右,至于最终酯的酸值升高,可能和吸附剂内含有微量的酸性物质有关。

精制过程除了降低酯的酸值,另一个重要的目的是除去酯的合成过程中产生的副反应物等杂质。表1为精制工艺过程各工序的K含量和S含量变化。考察K含量可见,粗酯经碱液洗涤后K含量升高到0.01%,表明确实在油相/水相分离过程中油相有残留的碱液,这也证明了上述碱洗过程酯的酸值很低的原因,但在水洗一次后即可将K含量降低到小于0.01%的水平,水相的K含量经碱洗升高后,水洗过程分步大幅降低,三次水洗降低至9.3 mg/L,表明水洗完全能够除去碱洗过程引入油相酯的K杂质; 考察S含量发现,粗酯含有0.17%的S含量,低于合成反应催化剂的加入量,这和反应器气相(酯化生成的水和部分回流酸)含有0.15%的S含量有关,可归因于硫酸或含硫副反应物在合成过程中随生成的水以及携水剂的挥发损失。在碱液洗涤过程中,S含量稍有降低,同时碱洗水相硫含量由0升高到0.15%,说明有部分含硫物能够经酸碱中和反应进入水相,但碱洗过程用碱液量很少(10%的KOH溶液,KOH量为酯所含游离酸摩尔数的2倍),绝对含硫量有限,这表明硫酸催化酯化反应中发生了严重的非催化酯化反应,硫酸基本上以反应物的形式存在于酯中,碱洗产生的水相少量硫含量可归因于硫酸氧化、脱氢等少量副产物经乳化层进入水相所致。进一步分析表1可见,在碱洗之后的油相含硫量基本上不变,而水相也只有10-6级的S含量。可以认为,硫酸是以反应物的形式作用于醇酸酯化过程,精制过程不能除去含硫催化剂残留物。

Dhanuka[10]实验证明了硫酸催化酯化的“中间产物为烷基化酸模型”。酯化反应分两步进行。硫酸首先与醇生成烷基硫酸(R′-O-SO3H),烷基硫酸在第二步酯化过程中充当催化剂,酯化反应速率方程表示为:

其中硫酸与醇的烷基化反应是不可逆过程,烷基硫酸不会水解为硫酸。本研究酯的精制过程S含量的分析结果表明,该模型也适用于硫酸催化的新戊基多元醇脂肪酸酯化反应。

3 结论

(1)硫酸是新戊基多元醇与脂肪酸酯化反应的有效催化剂,其合适的反应温度为190 ℃,硫酸用量为反应体系总质量的0.5%,反应4 h转化率达到98%以上;过高的反应温度与催化剂量导致酯的色泽变差。硫酸催化条件下,酯化反应明显受醇空间位阻效应的影响,三羟甲基丙烷具有较高的酯化速率,季戊四醇与双季戊四醇的总反应速率与转化率相差不大。

(2)硫酸催化酯化对新戊基多元醇脂肪酸酯的固有性能指标40 ℃粘度、100 ℃粘度、粘度指数、倾点较之Lewis催化酯化没有太大影响,季戊四醇混合脂肪酸酯化结果表明,异壬酸含量50%~60%(摩尔分数)为上述固性指标的平缓控制范围。

(3)硫酸催化新戊基多元醇酯的合成反应中,硫酸发生不可逆的非催化酯化反应,生成烷基化硫酸,使得酯含有高的催化剂残留,高的硫含量,不能通过精制工艺得到高洁净度的酯。

参考文献:

[1] R W约翰逊,E弗里兹编,陆用海,胡征宇译.工业脂肪酸及其应用[M].北京:中国轻工业出版社,1992.

[2] Leslie R Rudnick,Ronald L Shubkin编,李普庆,关子杰,耿英杰译.合成润滑剂及其应用[M].北京:中国石化出版社,2006.

[3] 刘强.合成润滑油(剂)[M].北京:中国化工电子出版社,2007.

[4] Junzo Otera. Esterification,Reaction of Alcohols with Carboxylic Acids and Their Derivatives[M]. Weinheim: WILEY-VCH Verlag GmbH & Co.KGaA,2003:3-144.

[5] 戴尔 D 卡尔,迈克尔 D,迈克亨利,等.高粘度的合成酯润滑剂基料[P]. CN:1668726A,2005.

[6] Takeshi Kajiki,Munehiro Yamada,Nobuhiko Shizuka,et al. NOF Corporation, Refrigeration Lubricant Composition[P]. US: 0278845 A1,2006.

[7] Sato Takehisa. Refrigeration Oil, Tonen Corporation[P]. EP: 0653479 A1,1994.

[8] 目见田道政,平尾佳二.酯的制造方法[P].CN:1347867A,2002.

[9] 徐敏.季戊四醇酯基础油低温性能与原料酸组成的关系研究[J].润滑油,1999,14(6):56-58.

[10] 张荷丽,王光瑛,魏天俊.酯化反应新进展和动力学研究[J].河南化工,1995(2):5-8.

收稿日期:2008-02-26。

作者简介:费建奇(1965-),男,博士,高级工程师,2002年毕业于东华大学材料学院高分子材料专业,现从事合成润滑油研发工作,已公开发表论文40余篇。