加工中心刀具的选用

2009-02-18杨丽娟李洪亮房洪杰

杨丽娟 李洪亮 房洪杰

摘要:文章介绍了加工中心的特点及刀具选择的基本原则,根据实践经验结合加工方法,提出了刀具选用的一般方法。

关键词:加工中心;选择原则;刀具材料;刀具参数

中图分类号:TG71文献标识码:A文章编号:1009-2374(2009)02-0093-02

一般意义上的加工中心是指带刀库和换刀装置的数控镗铣床。刀具的选择是数控加工工艺中的重要内容。数控加工中的刀具选择是在人机交互状态下完成的,这就要求编程人员必须掌握刀具选择的基本原则,在编程时充分考虑数控加工的特点。本文从加工中心的特点出发对数控编程中必须面对的刀具选择问题进行探讨,给出若干原则和建议。

一、加工中心的工艺特点

1. 加工精度高而稳定,表面质量好。

2. 软件适应性强。

3. 效率高。

二、加工中心主要加工对象

加工中心最适宜加工形状复杂、加工内容多、精度要求高、需多种机床及多种刀具且需多次装夹才能完成的零件。主要的加工对象有以下几种:

1. 既有孔系又有平面的零件。

2. 结构形状复杂、普通机床难以加工的零件。

3. 外形不规则的异形件。

4. 精度要求高的小批量零件。

5. 新产品试制件。

三、加工中心刀具及其选择

1.对加工中心刀具的基本要求。由于加工中心主轴转速高出普通机床2~5倍,因此加工中心所用刀具必须具有更高的强度、刚度与耐磨性。选择刀具时先要选择适当的材料,然后选择合理的刀具几何参数。对材料的选择,一般选硬质合金;刀具几何参数选择要考虑刀具材料、工件材料、工件形状、加工方式等多方面因素。

2.加工中心常用刀具及其选择。加工中心刀具种类较多,应用最广的是各种表面及孔加工刀具。平面、曲面的加工刀具多用各种型式的铣刀,而孔加工刀具根据所加工孔的形状、位置、精度要求等可选择钻头、扩孔钻、铰刀、镗刀等。

加工中心刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。本文仅讨论铣刀选择的原则与方法,并对部分孔加工刀具作一简介。

(1)铣刀的选择。主要是选择结构类型及几何参数。铣刀类型的选择:选择时主要考虑零件表面形状与尺寸:如大平面加工选择面铣刀;平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工模具型腔、空间曲面多选模具铣刀;加工封闭键槽用键槽铣刀;对一些立体型面和有较大转接凹圆弧的过渡加工多选用球形铣刀;加工变斜角面应选鼓形铣刀;加工特殊孔及各种型面应用成型铣刀等。

铣刀参数的选择:铣刀参数的选择主要应考虑零件加工部位的几何尺寸和刀具的刚性等因素。

下面仅以面铣刀和立铣刀为例介绍铣刀参数的选择的一般方法:主要参数的选择。铣刀直径的选择:标准可转位面铣刀直径规格为Φ16~Φ630mm。铣刀的直径应根据铣削宽度、深度选择,一般铣前深度、宽度越大,铣刀直径也应越大。粗铣时,铣刀直径要小些;精铣时,铣刀直径要大些,尽量包容工件整个加工宽度,减小相邻两次进给之间的接刀痕迹。

齿数选择:铣刀齿数应根据工件材料和加工要求选择,一般铣削塑性材料或粗加工时,选择粗齿铣刀;铣削脆性材料或半精加工、精加工时,选用中、细齿铣刀。

角度的选择:面铣刀的前角一般较小,铣削强度和硬度较高的材料进还可用负前角,其数值应根据工件材料和刀具材料来选择,如选用硬质合金刀具,铣削钢:-150~150;铣削铸铁:-50~50;铣削青铜、黄铜:40~60;铣削铝合金:150等。

铣刀的磨损主要发生在后刀面上,因此适当加大后角可减少铣刀磨损,常取=50~120,工件材料软的取大值,工件材料硬的取小值;粗齿铣刀取小值,细齿铣刀取大值。铣削时冲击力较大,为了保护刀尖,硬质合金面铣刀的刃倾角常取λs=-150~-50。铣削低强度材料时,可取λs=50。主偏角κr在450~900范围内选取,铣削铸铁时取κr=450,铣削一般钢材时常取κr=750,铣削带凸肩的平面或薄壁零件时取κr=900。

2)立铣刀主要参数的选择。直径选择:为提高铣削速度和铣削量,应尽量选择直径较大的铣刀。但铣刀直径往往受到零件材料、刚性、加工部位的几何形状、尺寸及工艺要求等因素的限制。立铣刀的有关尺寸参数可按下述经验数据选取。

①刀具半径:一般取R=(0.8~0.9)Rmin。

②零件的加工高度:H≤(1/4~1/6)R。

③加工深槽或盲孔时:

l=H+(5~10)mm,l为铣刀刀刃长度;H为槽深尺寸。

④加工外表面或通孔、通槽时:

l=H+r+(5~10)mm,r为铣刀端刃圆角半径。

⑤加工肋时,刀具直径为D=(5~10)b,b为肋厚。

需注意铣刀端刃圆角半径r的大小一般应与零件上的要求一致。但粗加工可适当选得小些,但不要造成根部“过切”现象。

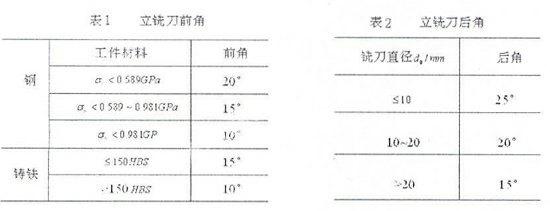

几何角度的选择:立铣刀前、后角主要根据工件材料和铣刀直径选取,具体数值可参考表1和表2:

为了使端面切削刃有足够的强度,在端面切削刃前刀面上一般磨有棱边,其宽度 为0.4~1.2mm。

(2)孔加工刀具简介

孔加工刀具类型较多,主要有普通麻花钻、可转位浅孔钻及扁钻、深孔钻等。

麻花钻一般用于加工精度为IT12左右的孔,钻孔的表面粗糙度Ra值为12.5μm。

1)钻孔刀具。加工中心上钻孔无钻模进行定位和导向,考虑钻头刚性因素,一般钻孔深度应小于孔径的5倍。加工时为保证孔的位置精度,最好先用中心钻钻一中心孔或划窝加工,划窝一般采用Ф8~Ф15的钻头。

钻削直径在Ф8~Ф15mm、孔长径比小于3的中等浅孔时,可选用浅孔钻。

对于长径比大于5而小于100的深孔,应选用深孔钻,加工大直径深孔时采用喷吸钻,加工小直径深孔时采用单刃外排屑深孔钻。

2)扩孔刀具。加工中心多采用扩孔钻,也有的采用镗刀,另外还可用键槽铣刀或立铣刀进行扩孔,它比用普通扩孔钻进行扩孔的加工精度要高。对于较大的孔,可采用可转位扩孔钻进行加工,以提高加工效率。

3)镗孔刀具

单刃镗刀。单刃镗刀根据结构不同,可分别用于镗削通孔、阶梯孔和盲孔。

微调镗刀。在加工中心上目前较多地选用微调镗刀进行孔的精镗,这种镗刀调节方便且精度高。

双刃镗刀。镗削大直径的孔可选用双刃镗刀,其最大镗孔直径可达1000mm。双刃镗刀刚性好,仅用于大批量生产中。

4)铰孔刀具

铰孔的尺寸精度可达IT7~IT9级,表面粗糙度可达1.6~0.8μm。

普通标准铰刀有直柄、锥柄和套式三种。直柄铰刀直径为6~20mm,锥柄铰刀直径为10~32mm,小孔直柄铰刀直径为1~6mm,套式铰刀直径为25~80mm,加工时可根据需要选择。

加工中心上铰孔时多用标准铰刀,此外还有机夹硬质合金刀片的单刃铰刀和浮动铰刀。

铰刀齿数取决于孔径及加工精度。标准铰刀有4~12齿。齿数过多,制造与刃磨困难,齿数过少铰削时稳定性差,刀齿负荷大,易产生几何形状误差。

总之,加工中心刀具是一个较复杂的系统,如何根据实际情况进行正确选用,是编程人员必须掌握的。只有对加工中心刀具结构和选用有充分的了解和认识,在实际工作中才能灵活运用,提高工作效率。

参考文献

[1]田春霞.数控加工工艺[M].机械工业出版社,2006.

[2]吴祥.数控技术[M].机械工业出版社,2003.

作者简介:杨丽娟(1966- ),女,烟台南山学教师,青岛大学硕士研究生,研究方向:金属材料。