某型燃气轮机控制系统网络通讯技术研究

2009-01-06王巧玉邵雄凯刘建舟

王巧玉 邵雄凯 刘建舟

[摘 要]在燃气轮机控制系统开发过程中,选取实时、可靠的通信总线有利于提高控制系统的整体性能。本文首先对目前几种流行的网络通讯技术进行比较,然后提出了基于EtherCAT实时以太网的燃机控制系统设计思路。控制器各模块之间通过EtherCAT实时以太网进行通讯,具有通讯速率高、稳定性强、可靠性好等优点。

[关键词]燃气轮机 控制系统 EtherCAT 实时以太网

[中图分类号]TK47[文献标识码]A[文章编号]1007-9416(2009)11-0044-03

A Survy of Network Communication Thchnology for A Gas Turbine Control System

WANG Qiao-yu,SHAO Xiong-kai,LIU Jian-zhou

(College of Computer Science and Technology,Hubei University of Technology,Wuhan 430068,China)

[Abstract]During development process of gas turbine control system, choosing the real-time and reliable communication bus is in favor of improving the integral performance of that control system. Firstly,this paper compares several popular network communication technologies at present; Secondly,the paper presents a new method of turbine control system based on EtherCAT. Since it has such advantages as high communication rate, strong stability and excellent reliability, modules of controller realize their each-to-each communication via EtherCAT real-time Ethernet.

[Keyword]gas turbine;control system ; EtherCAT ; real-time Ethernet

1 引言

燃气轮机是一种新型动力机械,与其它动力装置相比,具有功率大、尺寸小、重量轻、机动性强,采用箱装体结构可快速更换等优点[1],因此被广泛应用于航空、舰船、车辆和发电等领域。燃气轮机控制系统是燃机工作过程中必不可少的组成部分,它的技术水平对燃机的工作性能有着重要影响,而通信总线作为控制系统中内部数据交换的桥梁,其可靠性是整个系统可靠性的重要保障,总线的速度也直接影响到整个控制系统的性能,因此必须选择实时、可靠的通信总线。

2 几种网络通讯技术的比较

2.1 现场总线

现场总线是当今自动化领域发展的热点之一,被誉为自动化领域的计算机局域网[2]。现场总线技术适合于分散的、具有通信接口的现场被控设备的系统,可以节省大量现场布线成本,但对于具有集中I/O的单机控制系统,现场总线技术没有明显优势。目前市场上常见的几种现场总线有FF(基金会现场总线)、Profibus、CAN等,它们的主要技术参数如表1所示。

现场总线产品具有可靠性高、使用灵活等优点,在工程上得到了广泛的应用,但从应用状况看,无论是FF和Profibus,还是其他一些现场总线,都只能较好实现速率要求较慢的过程控制,对于高速控制系统,现场总线却日趋成为其发展的瓶颈。

2.2 工业以太网

工业以太网是工业控制领域中另一种最受欢迎的通信网络,通过采用减轻以太网负荷、提高网络速度、采用交换式以太网和全双工通信、采用信息优先级和流量控制以及虚拟局域网等技术,到目前为止工业以太网的实时响应时间可以达到5~10ms,相当于现有的现场总线,但对于响应时间小于5ms的应用,工业以太网已不能胜任。工业以太网具有较大的通讯带宽,可以实现大批量数据的传输,但由于无法保证数据的实时性,所以在燃机控制领域未得到应用。

2.3 工业实时以太网

为了满足高实时性能应用的需要,各大公司和标准组织纷纷提出各种提升工业以太网实时性的技术解决方案,这些方案建立在IEEE802.3标准的基础上,通过对其相关标准的扩展提高实时性,并且做到与标准以太网的无缝连接,这就是工业实时以太网。工业实时以太网技术的出现为燃机控制系统的设计提供了新的解决方案,其通讯实时性、可靠性特别适合于分布式控制系统的设计。成熟的工业实时以太网方案并不多,目前在工业领域应用最为广泛的当属EtherCAT工业实时以太网。

3 EtherCAT实时以太网简介

EtherCAT(Ethernet fot Control Automation Technology)是开放式的实时以太网通讯协议,由德国倍福公司开发,并且得到了EGT组织的支持[3]。EtherCAT是一个可用于现场级的超高速I/O网络,它采用标准的以太网帧,数据帧利用效率高;支持几乎所有的拓扑结构,包括线型、树形、星型等,网络拓扑结构灵活;可在30ms内更新1000个I/O数据,实时能力优异。EtherCAT拥有多种机制,支持主站到从站、从站到从站以及主站到主站之间的通讯[4]。它实现了安全功能,采用技术可行且经济实用的方法,使以太网技术可以向下延伸至I/O级。EtherCAT功能优越,可以完全兼容以太网,可将因特网技术嵌入到简单设备中,并最大化地利用了以太网所提供的巨大带宽,是一种实时性强、成本低廉的网络技术。

EtherCAT突破了其它以太网解决方案的系统限制:不必在每个连接点接收以太网数据包,然后进行解码并复制为过程数据。从站设备在报文经过其节点时,每个I/O端子中的FMMU(Fieldbus Memory Management Unit)就可以读出该报文中指定到此I/O的数据。同样,从站的输入数据可以在报文经过时插入到数据帧的相关报文中,报文仅有几纳秒延迟[5]。我们可以将以太网帧想象为一辆高速行驶的“火车”,整辆火车不停的穿越所有的从站设备,火车“车厢”(EtherCAT报文)的长度可以改变,从站设备可以在每列“火车”经过时“提取”或“插入”单独的“乘客”(BIT)或者多个“乘客”。

EtherCAT报文结构如图1所示,一个EtherCAT通讯帧包括6Bytes的目标地址、6Bytes的源地址、2Bytes的以太网帧类型、11Bit的长度、1Bit的保留位、4Bit的类型、若干个子报文和CRC校验。EtherCAT没有重新定义新的以太网帧结构,而是在标准以太网帧中使用了一个特殊的以太网帧类型0X88A4,采用这种方式可以使控制数据直接写入以太网帧内,并且可以与遵守其它协议的以太网帧在同一网络中并行。

4 基于EtherCAT的燃机控制系统设计

鉴于EtherCAT技术出色的性能以及在工业控制领域的广泛应用,本文的控制系统采用EtherCAT作为电子控制器各模块之间通讯的桥梁。

系统的控制对象是某型中档功率燃气轮机,燃机的控制系统能实现燃机的自动调节,包括对燃机的起动、加速、减速、变工况、稳态工况运行、停车等过程实施全面的自动控制,采集现场的数据并对重要参数进行限制与保护,对燃机状态进行监视,能实现对燃机的故障诊断和处理,记录、存储重要参数,完成与其它设备的通讯功能等。

4.1 电子控制器的设计

燃机电子控制器采用基于EtherCAT通讯的模块化设计,控制器的各功能模块之间用EtherCAT进行连接,完成数据的交互。各模块可以集中在一起,也可以分散到燃机的各个部分,通过EtherCAT实现实时信息交流和控制,通讯带宽可达到100M。

电子控制器由主CPU模块、AD模块、AO模块、DO模块等组成,电子控制器原理如图2所示。控制系统采用主、从站方式,主站采用PowerPC系列的CPU,从站采用DSP28X芯片。每个CPU模块作为主站,与各从站形成EtherCAT网,控制系统由三个EtherCAT子网组成,每个子网都能独立完成所有控制功能,子网之间通过各自的主站模块实现单个子网间点对点的通讯,从而为燃机提供三冗余的控制,提高控制的可靠性。本控制系统的设计也可方便的实现功能的扩展。

4.1 EtherCAT通讯软件框架

控制软件主要包括主站CPU模块的控制程序、各从站模块的控制程序和其它底层软件模块。EtherCAT主站只需要具备以太网接口,主站功能完全由软件实现。EtherCAT可以用一个以太网帧发送1498字节的有效数据,所以在通常情况下,每个通信周期只需要一个或两个帧就能完成所有结点的全部通信。EtherCAT主站功能主要包含以下几个方面:

(1) 读取配置文件,根据配置文件的信息构造主站与从站设备;

(2) 管理EtherCAT从站,发送配置文件中定义的初始化帧,依次读取从站节点的配置信息,存储到从站的配置表中;

(3) 根据从站的配置信息,主站依次去配置从站的寻址地址,数据长度等,完成一系列初始化工作;

(4) 由主站控制通讯周期,实现过程数据通信,完成主站与从站之间的实时数据交换,达到主站控制从站运行,并处理从站实时状态的功能。

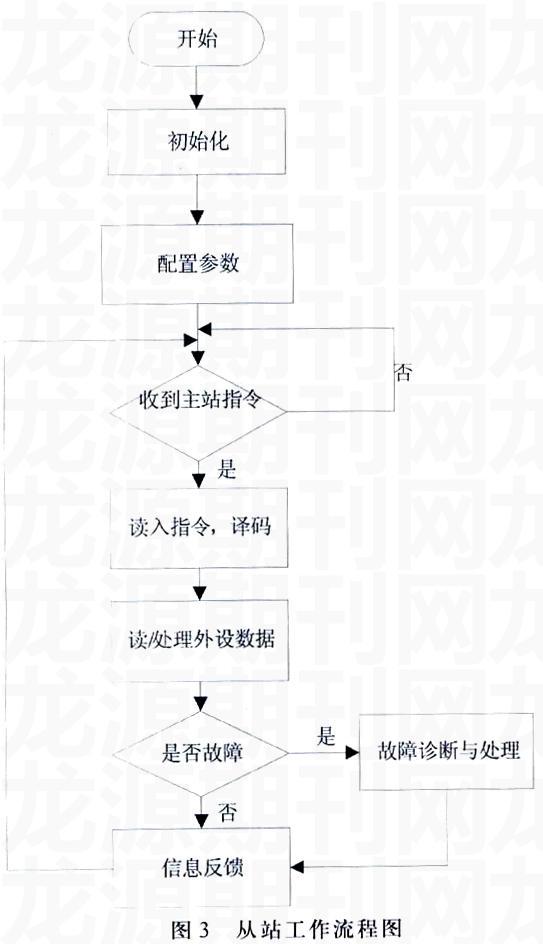

EtherCAT从站的主要功能包括信号采集、信号输出、调理补偿,并且实现了运算、内部自检测、超限保护和诊断、以及辨识传感器故障的功能。从站工作流程如图3所示。

从站首先完成初始化配置,之后便进入主循环状态,等待主站发送指令,当接收到主站指令后,从站控制芯片产生中断,根据相关控制算法及控制逻辑进行指令的处理,然后反馈信息给主站,完成一次通信。在这个过程中,从站会根据系统故障字等进行相关的故障诊断和处理。

底层软件模块主要包括应用层协议包,IO接口功能实现等。EtherCAT通讯主要是实现应用层协议,因此软件设计中一项重要的工作就是EtherCAT通讯软件包的开发,根据控制系统的结构和特点,软件包的开发可以分为以下几个功能模块,包括网络收发模块、EtherCAT接口模块、EtherCAT设备模块、主站模块和从站模块。网络收发模块完成底层网络数据包的发送和接收功能;EtherCAT接口模块实现EtherCAT通讯程序和功能软件的接口功能;EtherCAT设备模块实现EtherCAT设备扫描和软件初始化工作;主站模块实现主站初始化命令和循环命令的发送处理,实现和维护主站的状态;从站模块实现设备的配置,同时维护从站设备的状态。

5 结语

本文提出了基于EtherCAT实时以太网的燃机控制系统设计思路,并针对电子控制器和控制系统软件这两个主要部件的设计进行了简要的介绍,这种电子控制系统设计方案是切实可行的,它能够解决燃机控制系统大数据量实时传输问题,提高系统的实时性。同时EtherCAT使用方便,只需要标准的以太网电缆和价格低廉的标准连接器即可,极大的节约了成本。EtherCAT以其先进的技术优势、优越的性能将在燃机控制系统中得到广泛的应用。

[参考文献]

[1] 吴会泉.舰用燃气轮机装置[M]. 武汉:海军工程大学出版社,2003.

[2] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999.

[3] EtherCAT Technology Group (ETG). EtherCAT Technical Introduction and Overview. December 2004.

[4] EtherCAT Technology Group (ETG). EtherCAT: the Ethernet Fieldbus[J]. PC Control, 2005,7:14~19.

[5] 德国倍福公司.实时以太网:I/O层超高速以太网[J].工业以太网与现场总线, 2004,4

[6] 缪学勤.论六种实时以太网的通信协议[J]. 自动化仪表,2005,4.

[7] 薛银春,孙健国.燃气轮机控制技术综述. 航空动力学报,2005,20(6).

[8] Monopoli R V. Model Following Control of Gas Turbine Engine [J].J.of Dynamic System,Measurement and Control,1992,103(9).