基于CS5530的动态称重系统设计

2009-01-06杨丙根

杨丙根

[摘要]本文介绍了一种基于CS5530的动态称重控制系统,重点介绍了CS5530的性能、动态称重对数据采集的要求、系统的设计方案,给出了硬件原理框图及软件实现流程图,系统经过了实践证明是可行的,有非常好的性价比。

[关键词]CS5530 线性度 数据采集 动态称重

[中图分类号]TP391[文献标识码]A[文章编号]1007-9416(2009)11-0007-02

1 引言

动态称重系统是应用于动态电子秤的控制系统,对工作物料进行快速称重计量和精确实时控制。广泛应用于粮食、化工、冶金、建材等行业生产现场的称重计量和控制。

动态称重控制系统的性能直接影响到动态电子秤的精度、速度,对保证企业的产品质量和提高生产效率有关键的影响,而系统的工作现场较为恶劣,且由于物料的不同、生产要求也有很大的不同,其精度要求可能是千克,也有可能是百分之一克,同时为提高生产效率又要求系统在保证精度的前提下,尽可能地提高称重速度,这对控制系统的提出了很高的要求,因此设计一个符合要求的、有较高性价比的数据采集系统显得非常关键。

2 CS5530 数据采集芯片简介

CS5530是Cirrus Logic公司推出的低成本、24位△-∑模数转换器,它具有较强的价格优势,拥有可与CS553X系列其他产品相媲美的低噪声性能和灵活的输出字符率。凭借其低噪声仪器放大器、24位分辨率等先进性能,CS5530成为称重系统、低成本温度控制器、数字面板式仪表和工艺控制模块等科学测量应用的理想选择。

CS5530是高集成度的△-∑模数转换器,拥有一个差分输入通道和固定增益可达64 x的高性能的斩波稳零仪表放大器,内部有一个4阶△-∑调制器,其后跟着一个数字滤波器,具有较好的噪声抑制能力,线性误差达%FS,可测量单/双极小信号,可分辨最小输入信号的电压为12nV。

在主时钟频率在4.9152MHz振荡器的情况下,CS5530可提供最高可达3.84KHz SPS的输出字速率,并根据需要进行调节。

为了方便与微处理器之间的通讯,CS5530提供了一个与SPI和Microwire兼容的3线制串行接口。

3 动态称重控制系统的硬件设计

为满足动态称重要求精度高、速度快的要求,同时根据国内工业控制领域的特殊性,需要提供尽可能多的控制通道、控制信号以及能根据需要随时改变控制信号功能。笔者设计了一个能实现多个通道数据采集、可扩展的动态称重控制系统,该系统将数据采集制作成独立的模块,利用插卡的方式与微处理器进行数据通讯,这样就可以根据需要扩展通道(插一块卡就可以增加1个通道),另外采用ARM7微处理器,利用其强大的数据处理能力,可以最多处理16个通道的数据采集和实时控制,并能够实现对每个通道的控制功能进行编程更改,以满足用户的不同工作要求。

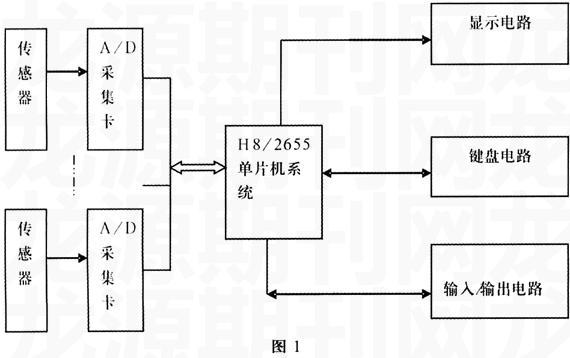

多通道、可扩展动态称重控制系统的硬件组成原理框图如图1所示。

3.1 数据采集卡

数据采集卡可根据需要设计若干路,每一路采集来自传感器的信号,设计中传感器采用压电式传感器,将重量转换为电信号,由于压电式传感器具有体积小、输出线性好、成本低等优点,可广泛应用于各种称重控制的工业生产现场。

采集卡电路由A/D(CS5530)和信号前置处理两部分,前置部分完成对传感器输入信号的滤波、共模抑制及隔离等处理,其处理结果可为CS5530提供稳定、可靠的共模信号,CS5530将信号转换为24位的数字信号,其转换速率可根据现场需要进行调节。

3.2 H8S单片机系统

H8S单片机系统是本系统的核心,主要有H8S系列单片机、铁电存储器等部分组成,H8S系列单片机由瑞萨公司出品,具有速度快、数据处理能力强、位控功能好等特点,是一款适合于复杂工业控制系统要求的性价比较优的单片机;其16位的数据处理较常符合重量数据要求精度高、速度快的处理要求。大容量的内嵌RAM和Flash使得系统无须外扩数据存储设备即可满足系统的设计要求。铁电存储器主要用于存放重要的工作参数和各种工作统计数据,铁电存储器具有读写速度快、读写次数无限、可永久存储等优点,可广泛应用于需要永久存储的场合。

3.3 输入/输出控制电路

输入/输出控制电路共有1 2路的输入信号和12路输出信号,为保证输入信号可靠及减少外界对本系统电路的影响,利用光耦隔离外界与系统,输出部分为了保证驱动工作现场的大功率工作设备,设计了大功率的放大电路,可提供最大可达1A的电流输出。许多电气设备(如电磁阀)可直接接入本系统而无须中间加接继电器,这样可大幅度提供系统控制的工作速度。

4 系统的软件设计

多通道、可扩展的动态称重系统是个较为复杂的系统,具有较多的功能,包括重量数据的采集及处理、显示及键盘处理、参数设置、不同工作模式的控制流程处理、输入/输出功能编程处理等。这些功能的实现主要由软件完成,H8S单片机是瑞萨公司提供的产品,其系列中既有低端的8位、16位微处理器,也有内核为ARM的高端微处理芯片,瑞萨公司也提供了HEW集成开发环境。本系统就是在HEW环境中开发成功的。

由于本系统较为复杂,本文只介绍系统主流程、重量数据的采集及处理、不同工作模式的控制流程处理等三个模块。

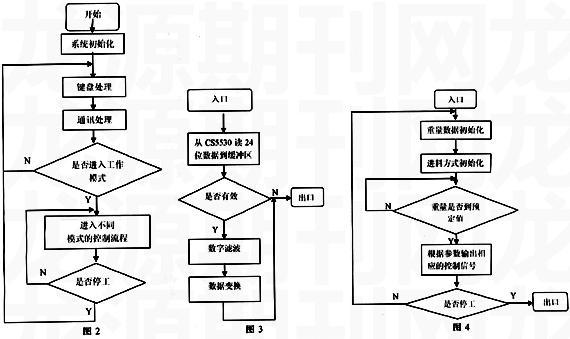

4.1 系统主流程

系统主流程包括系统初始化、键盘输入处理、通讯处理及根据输入信号确定是否进入称重控制模式。其中系统初始化包括存储器初始化、显示器初始化、工作参数初始化、输入/输出初始化、定时器初始化、通讯初始化、CS5530初始化等模块;键盘输入处理完成对参数设置、去皮等功能操作;通讯处理完成为通讯要求准备数据。而显示器的处理、键盘的读入、A/D数据的采集、通讯等功能将在不同的中断中实现。

系统主流程程序流程图如图2所示。

4.2 重量数据采集及处理程序

重量数据采集及处理程序主要完成将采集到的A/D数据存放到缓冲区中,并进行数字滤波、数据变换及形成显示缓冲区等处理。其中数字滤波子程序采用加权移动中值滤波算法,以去掉偶然因素引起的波动和消除尖脉冲干扰;数据变换子程序将经过滤波处理后的A/D数据转换为重量数据。

每一通道的重量数据采集及处理程序流程图如图3所示。

4.3 控制流程处理程序

控制流程处理程序主要完成对转换后得到的重量数据进行处理比较,并根据不同的工作模式将重量数据和设定的参数进行比较,根据比较结果和预先设定的控制流程完成对秤体的控制,以完成各种不同的工作流程。

为了满足不同秤体、不同工作现场的工作需要,本设计提供了一个可以根据用户需要更改输入/输出功能的设置程序,这样用户就可以根据自己的要求来设置输入/输出口的功能,以完成相应的工作流程。

每一通道的控制流程处理程序的流程图如4图所示。

5 结语

随着我国工业化程度的推进,工业现代化进程将进一步加快,工业产品将从粗放型逐步走向精细型。在这样的大背景下,动态称重系统将得到广泛应用。而计算机技术的发展,高性能的微计算机正成为工业控制领域的主力军,嵌入式技术的应用更使工业控制产品进入一个全新的领域。笔者设计的多通道、可扩展的动态称重控制系统利用了嵌入式的概念,使得重量数据采集系统成为一个独立的模块,这样可使得硬件设计可以逐步趋向标准化,而软件功能的可编程化,使得系统在应用过程中可以根据需要来改变其控制流程和功能。

笔者设计的多通道、可扩展的动态称重控制系统功能强大、性能优越、并且成本较低,达到了智能化、可扩展化、实用化的设计要求,实践证明,该系统是可行的、可靠的,具有很好的应用和发展前景。

[参考文献]

[1] 李芙英,王卫丹.H8S/2655系列16位单片机 清华大学出版社,2000.

[2] [日]伊落崧,桥本三男.微计算机在控制中的实用技术,1987.

[3] www.cirrus.com.