超高速断级滑行艇推进系统工况配合特性的研究

2008-04-24夏翔

1 引 言

船舶推进系统的研究就是从船机桨配合特性出发,合理调整船机桨特性参数,实现船机桨的最佳配合,保持船舶在最佳状态下航行,实现能量最佳转换[1]。由于这个过程是建立在船机桨运转相互平衡的基础上,表现为运动的平衡关系和动力的平衡关系,船机桨三者任意一个特征改变,都将影响总体平衡关系,例如船舶航行时的阻力不仅决定于船体线型、船体尺度和航速,还取决于航行时的环境状态,所以寻找三者转速和能量均相等的“平衡点”是个复杂的过程[2],对于超高速的断级滑行艇则矛盾更加突出。

滑行艇是当航速达到某个临界值时(一般容积傅氏数Fr▽>2.5),艇体在动升力的作用下从水中升起;达到全滑行速度后,浸水长度和面积大为减少,较大幅度降低阻力从而实现艇的高速。然而,滑行艇高速时经常会由于重心纵向位置与水动力中心不匹配而出现纵向的不稳定,也因浸水长度过长而使降低阻力的潜能未得到充分发挥。对超高速滑行艇,为进一步提高滑行效率和改善纵向稳定性,通常在艇底舯部沿纵向设置一个或多个横向断级,称为断级滑行艇。实现超高速断级滑行艇的航速,不仅需要阻力性能优良的滑行艇线型,还须采用先进的轻质大功率发动机和高效的推进系统,通过船机桨三者之间的优化设计和最佳匹配,以达到预期的航速,为此,当前超高速滑行艇通常采用轻质大功率高速柴油机和高效的表面桨推进系统。

滑行艇的基本力学原理基于滑行面原理,但对于实际的滑行艇,其底部形状要复杂的多,而且由于水面条件的变化,很难准确计算滑行艇的阻力性能。目前的滑行艇采用的阻力计算方法主要是针对无断级滑行艇[3],主要有四类:根据滑行平板试验的结果分析归纳的半经验半理论的方法;利用滑行艇系列模型的试验图谱进行计算,其正确性取决于计算艇的艇型和系列船模试验艇型接近的程度;利用现有滑行艇的统计资料估算,这种方法虽然简单方便,但所取得的结果的正确性较差;模型试验方法,是在理论上确定艇型阻力性能的最可靠方法,但由于滑行艇的航态不同于一般排水型船舶,因此模型阻力试验的换算尚无可靠的方法,因此可能会有较大误差。由于断级滑行艇艇底的压力分布和水的流动比常规滑行艇更加复杂,研制中通常采用按照实艇统计取得的经验公式计算与模型试验数据换算相结合的方法进行阻力估算和航速的初步预报,根据国内外的实践经验,超高速断级滑行艇很难一次实现工况的最佳配合而达到期望的航速,往往需要在实艇试验试航中通过对船机桨相关要素的多次调整,使之尽可能达到最佳匹配,实现预期的航速目标,即需要采用设计预估与实艇试验调整相结合的方法。本文结合一型14 m超高速双断级滑行艇的研制过程,提出实现船机桨三者匹配的技术方法和解决问题的技术途径。

2 14 m艇的主要技术状态

2.1 主要技术参数

艇型: 双断级深V型滑行艇

总长: 14 m

排水量: 16.1 t

推进系统: Trimax表面桨推进系统

主机: 2套船用高速柴油机

主机功率: 882 kW/2 700 r·min-1

螺旋桨: Rolla公司的六叶不锈钢表面桨

目标航速: 59±1 kn

试航条件: 平静水面

2.2 航速预估

超高速断级滑行艇的航速计算,在实际设计过程中通常是在按照实艇统计经验公式预报的基础上,根据模型试验取得的资料进行实艇阻力换算后,再结合主机功率和选用的螺旋桨能达到的效率进行航速预估。由于超高速双断级滑行艇艇底流场复杂,在14 m级艇的研制初期,分别采用统计经验公式和船模试验数据换算的方法对航速进行估算:

1) 用统计经验公式预报

(1)

式中,VS为航速,kn;Ne为主机总功率,kW; Δ为艇的设计排水量,t。

当主机功率Ne=2×882 kW, Δ=16.1 t时:

(2)

2) 用船模试验资料预报

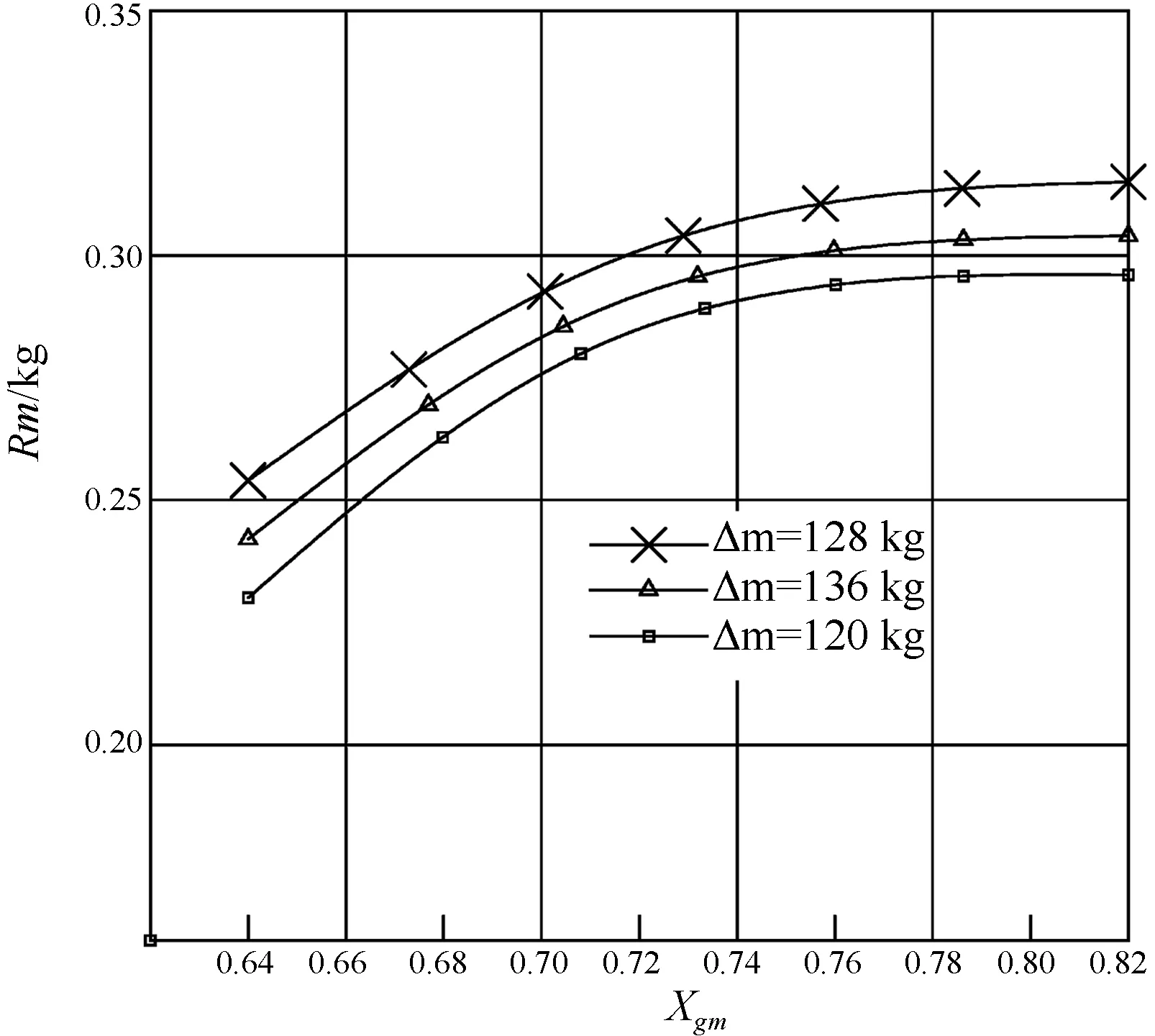

模型试验阻力曲线[4](图1)。当航速Vs=59 kn、排水量Δ=16.1 t、重心纵向位置Xg=3.4 m时,对应模型Δm=133.6 kg、Xgm=0.06 m;由曲线可见在此状态下的模型阻力Rm=0.26 kN。

当换算到实艇并考虑一定的空气阻力和附体阻力后,得到实艇阻力R。

R=35.3 kN

(3)

若取表面桨效率ηp=0.62、轴系传动效率ηm=0.97时,则所需主机总功率为:

(4)

图1 模型试验阻力曲线

按照经验公式预报和模型试验资料预报,结合以往高速滑行艇型船机桨工况配合的实艇研制经验,以及客观存在的复杂性和误差,确定该型艇的航速为59±1 kn。为实现航速目标,设计中开展了多个模型试验,优化了船体线型;采取多项技术措施严格控制排水量和重心纵向位置,使实艇状态与设计状态尽可能保持一致。

3 试航和初步调整

14 m艇建造完工后,在长江内进行了预试航。在艇的试航状态满足设计试航状态的情况下,主机转速能够达到的最高转速2 460 r/min,对应的最高航速54 kn与目标航速59±1 kn相差近5 kn。预试航结果表明,主机转速未能达到最高转速,艇的船机桨的工况配合未能达到最佳。按照船体阻力特性、主机功率特性和螺旋桨特性三要素的相互关系,以及工况配合分析调整的方法,分别对相关要素作了调整,如改变艇的排水量和重心的纵向位置,表面桨向上调整20 mm以减少桨的浸深, 改变艇体前后断级高度的组合,减少艇的受风面积以及切割螺旋桨直径等措施,主机转速可从2 460 r/min提高到2 600 r/min,但艇的航速变化较小,基本在0.5~1 kn的范围内变动。

由于超高速断级滑行艇船机桨工况匹配的复杂性,在预试航中虽然经过多方案对艇的船机桨匹配进行初步调整,但能够达到的最高航速距离目标航速还有一定差距。同时,作为世界著名表面桨设计供应商Rolla公司坚持认为航速达不到的主要原因是船体阻力较大,其表面桨的设计和效率是合适的,这就提出必须进一步分析研究存在问题的主要原因和技术改进的方向以及可实现的途径。

4 问题分析

4.1 水面条件对工况匹配的影响

利用14 m艇在长江预试航的n-Vs数据、主机平台试验Ne-n数据、模型静水阻力试验Rm-Vm数据以及表面桨的性能参数,通过计算可得出,在表面桨要素不变的情况下,长江预试航在观察平均浪高0.15 m(有义浪高0.25 m)时的实艇阻力R以及采用模型试验结果换算得到的实艇阻力R′,将这些阻力增加到螺旋桨检查图谱上,即可得出平静水面与有义浪高0.25 m时艇可达到的航速,它们之间的差即为符合规定的水面条件时,航速能提高的值。具体计算如下。

4.1.1计算表面桨的检查曲线

在已知螺旋桨直径D=0.698 m、盘面比θ=0.9、螺距比P/D=1.34、轴系传动效率ηm=0.97、齿轮箱减速比i=1.4等条件下,利用表面桨的作用曲线,并通过下式得出n=const时的检查曲线以及垂向力F和螺旋桨效率。

KQ/J5=f(P/D,J)

ηp=f(P/D,J)

KT= 6.283J4ηp(KQ/J5)

KF/KT=f(KQ/J5)

上式中,J为进速系数;KQ为扭矩系数;KT为推力系数;KF为垂向力系数。

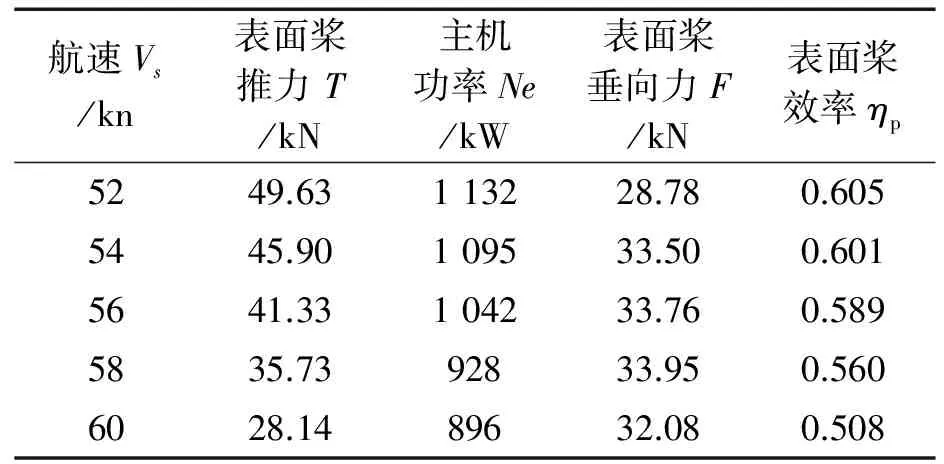

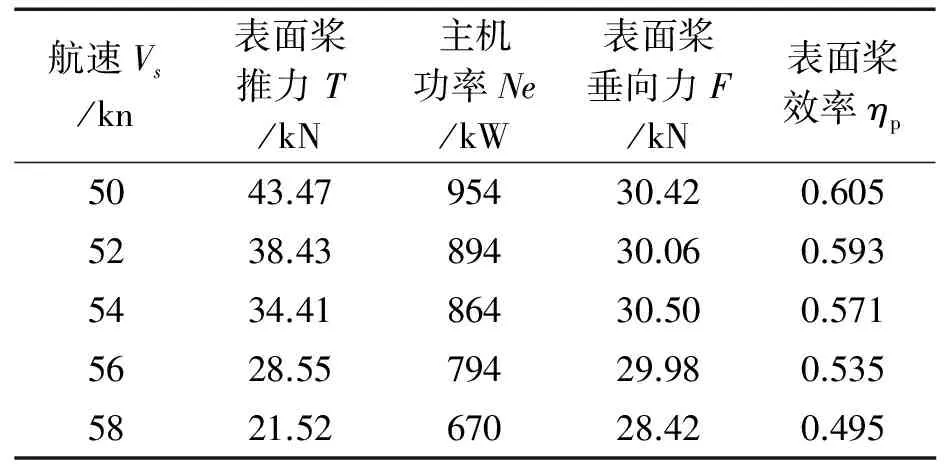

表1 表面桨n=2 700 r/min时的计算值

表2 表面桨n=2 550 r/min时的计算值

4.1.2模型试验结果换算到实艇的阻力R′

在应用模型试验结果时,必须计及表面桨垂向力的影响[5],可以用等价排水量Δ′和重心纵向位置Xg′来考虑,即艇的实际排水量Δ=16.1 t、重心纵向位置Xg=3.0 m时,航速Vs=54 kn对应等价排水量Δ′=13 t、重心纵向位置Xg′=3.73 m;航速Vs=58 kn对应等价排水量Δ′=12.64 t、纵向重心位置Xg′=3.87 m。

在等价排水量Δ′、重心纵向位置Xg′时,换算到实艇的静水阻力(含空气阻力、舵阻力)为:

Vs=54 kn时,R′=32.76 kN

Vs=58 kn时,R′=35.87 kN

4.1.3试航的实艇阻力R[5,6]

已知n=2 550 r/min、Ne=890 kW、Vs=54 kn、ηm=0.97、i=1.4、D=0.698 m、P/D=1.34,通过计算得到Vs=54 kn时的实艇阻力:表面桨收到功率Ne′=0.97×890 kW=863 kW;表面桨扭矩Q=(Ne/9 549×n)×I;表面桨扭矩系数kQ=Q/ρn2D5=0.029 642; 系数kQ/J5=0.007 626;表面桨效率ηp=0.59(见螺旋桨作用曲线);表面桨推力T=(2π/J)ρn2D4ηPKQ×2=36.63 kN ;因表面桨推力减额系数t=0,得到T=R。

为了验证实艇有义浪高h1/3=0.25 m(观察平均浪高~0.15 m)时的阻力,采用Fridsma方法[7]进行校验,进一步确认R=36.63 kW的准确性。经计算,波浪中阻力增加系数ΔR/γB3=0.012 5,其中ΔR为波浪中阻力与静水阻力之差,ΔR=0.012 5×3.23×1 000=4.02 kN,则波浪中阻力R=R′+ΔR=32.76+4.02=36.78 kN,与36.63 kN基本吻合。

4.2 静水中与波浪中航速的差值

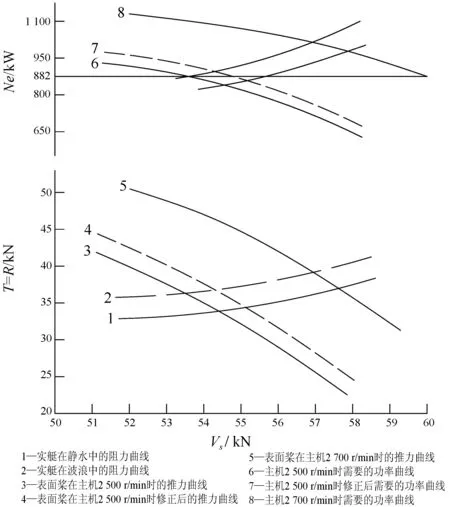

编制n=2 550 r/min,2 700 r/min的检查曲线图(图2),将静水阻力、实艇波浪中的阻力和实艇测试数据n=2 550 r/min的Ne~Vs以及T~Vs均包括在内。依次修正理论计算的n=2 550 r/min时Ne~Vs以及T~Vs的曲线,得出在表面桨要素不变的情况下,若在静水中试航,速度可提高1 kn左右的结论。

图2 n=2 550 r/min及 n=2 700 r/min时的检查曲线

4.3 存在的问题和改进的方向

从试航和检查图谱可以看出,表面桨偏“重”,不能达到额定转速。在艇阻力已经优化而无法再减小以及主机经平台试验验证其功率特性是可信的情况下,经过实艇预试航数据计算,表面桨效率在56~58 kn区间的平均效率约为0.515,因此提高航速的唯一途径是进一步提高桨效率。依据预试航数据重新设计表面桨,取得在目标航速时的船机桨最佳匹配。

如检查图谱所示,既保持表面桨的推力又降低其所需功率是可以实现的, 只要减小螺旋桨直径,增加螺距比,使主机转速达到2 700 r/min即可。因转速从2 550 r/min增至2 700 r/min和螺距比增加使推力增加,而螺旋桨直径减小,进速比略大,使推力减小,从而可以使推力基本不变,但螺旋桨效率却因螺距比的增大而增加了。根据检查图谱大致可以估算得出:在平静水面试航达到Vs=58 kn,如图2所示,表面桨效率需从0.545提高到:

即提高1.14倍。

4.4 分析结果

通过分析计算找出航速达不到要求的主要原因如下:

1) 螺旋桨主要要素选择不合理,使主机转速不能达到2 700 r/min,仅为2 550 r/min,同时效率偏低;

2) 试航条件没能满足要求,在高速和小排水量的条件下,水面的波动使艇产生仰俯运动大,增加了阻力,使艇速降低1 kn左右。

3) 表面桨的改进方向是减小直径、增加螺距比以及采用其它提高效率的措施。

5 结 论

通过实艇调整并结合理论计算分析,找出了船机桨不匹配的主要原因。根据分析结果,向表面桨的设计供应商Rolla公司提出了表面桨改进的要求和调整的技术方向,Rolla公司据此重新设计制造了一套新的表面桨,桨的直径从0.698 m减小到0.668 m, 螺距比从1.34增加到1.41,同时减小了桨叶厚度。该表面桨装艇后进行了试航,主机最高转速n=2 700~2 750 r/min,航速Vs=58.2 kn,满足了59±1 kn的航速指标。

[1] 朱树文.船舶动力装置原理与设计[M].北京:国防工业出版社,1980.

[2] 徐莜欣.船舶动力装置[M].上海:上海交通大学出版社,2007.

[3] 赵连恩.高性能船舶水动力原理与设计[M].哈尔滨:哈尔滨工程大学出版社,2001.

[4] 第605研究所. 14m艇模型试验报告[R],2003.

[5] 夏翔,李水才,李惠敏.表面桨产生垂向力的原因初探[J].中国舰船研究,2006,1(5/6):68-70.

[6] 武昌造船厂. 14m艇预试航记录册[R], 2005.

[7] ROSE J C,KRUPPA C F L. Surface piercing propellers-methodical series model test results[R]. Rolla,1993.