某型船用蒸汽动力装置加装除盐装置的可行性分析

2008-04-24张晓东,黎南,秦晓勇

1 引 言

某型船用蒸汽动力装置(以下简称“装置”)[1],是20世纪50年代前的产品,其水质标准[2]一直遵循当时的前苏联标准。由于当时水质标准较低,锅炉水盐度较高,直接导致其主锅炉过热器内部腐蚀严重。据统计,该主锅炉过热器管子的设计寿命为10~12年(即30 000 h),但仅使用3 000~6 500 h后,各过热器流程均有不同程度的破管[3]。过热器管子的提前破损致使该型船修理间隔缩短,在厂修理时间也大大延长,增加了相关的维修费用。

为减少过热器内部的腐蚀,提高锅炉过热器管子的寿命,减少维修费用,需切实降低锅炉水的盐度。为此,本文在现行水质标准的基础上,分析影响锅炉水盐度的因素,提出在该型装置凝给水系统中加装除盐装置的新思路,并对其可行性作分析探讨。

2 加装除盐装置的新构想

2.1 锅炉水质的影响因素

该型装置的锅炉水水质决定于给水水质及锅炉的排污程度,其中给水水质是关键。装置运行中,给水由两大部分组成:一是主冷凝器的冷凝水,二是水柜里码头软水站的补给水和造水机提供的炉水的混合水,它们的水质决定了给水水质。

2.1.1凝水水质分析

主冷凝器凝水水质与主冷凝器的气密性、内部胀管处的紧密性和废汽的含盐量有关,主冷凝器出现渗漏(凝水侧漏进海水)及蒸汽携带锅水都将改变凝水的水质。装置中间负荷(航速24 kn)时锅水Cl-标准为80~167 mg/L,假设中间负荷时蒸汽湿度为0.2%,饱和蒸汽所携盐份在过热器的沉积率为95%,则主停汽阀后过热蒸汽的Cl-含量约为:

0.05×0.002×(80~167)=

(0.008~0.018) mg/kg

而海水中的Cl-含量为18 980 mg/kg,与海水相比,由废汽带进主冷凝器的Cl-可忽略不计。由此可认为,主冷凝器凝水中的Cl-主要因漏进海水所致。

由海水成分可知,每1 g海水中含34.483 mg的盐类,其中Cl-为18.98 mg。条例规定经济航速(14 kn)时凝水中Cl-的极限值为6 mg/L,6 mg Cl-相当于0.316 g海水中的Cl-含量,也就是在1 L凝水中漏进了0.316 g的海水,使得凝水中的Cl-量达到6 mg/L,其对应的总含盐量Cn为:0.316×34.483 = 10.9 mg NaCl/l(0.186 me/L);其中主要成分为: Na+3.34 mg/L;Ca2+0.13 mg/L;Mg2+0.40 mg/L;Cl-6 mg/L;SO42-:0.84 mg/L。

条例同时规定装置全航速(36 kn)时凝水中Cl-的极限值为3 mg/L,同理可知全航速时凝水总含盐量Cn为5.45 mg NaCl/L(0.093 me/L)。在经济航速(14 kn)和全航速(36 kn)间进行线性插值,得到装置中间负荷(航速24 kn)时的凝水总含盐量Cn为8.2 mg NaCl/L(0.14 me/l)。

2.1.2造水机出水水质分析

造水机利用废汽将海水加热,产生的蒸汽冷凝后变成符合要求的炉水,造水机24 h造水量Gz为50 t(约2 t/h)。条例规定造水机的出水指标为Cl-≤6 mg/L,这可近似认为每升蒸馏水中的残余海水不得高于0.316 g,其总含盐量Cz≤10.9 mg NaCl/L(0.186 me/L)。

2.1.3软水站补给水水质分析

软水站补给水现行水质指标为:盐度(Cl-)≤6 mg/L、硬度(Ca2+)≤0.036 me/L、碱度(HCO-3)≤0.072 me/L,这一指标相当于补给水中NaCl≤9.89 mg/L(0.169 me/L)、NaHCO3≤3.024 mg/L(0.036 me/L)、Ca(HCO3)2≤2.916 mg/L(0.036 me/L),补给水总含盐量Cb≤15.83 mg NaCl/L(0.241 me/L)。但从给该型船供水的不同地区码头软水站的调查得知,部分软水站已经得到改造,软水电导率为0.1~1 μs/cm,折合总含盐量约为0.03~0.5 mg NaCl/L,水质存在小范围波动是因软水站离子交换树脂随工作时间的延长,交换能力会有所下降以及软水在储水池储存一段时间后吸收潮湿空气所致,但即使如此实际水质已远远高于原给水标准。

2.2 加装除盐装置的新构想

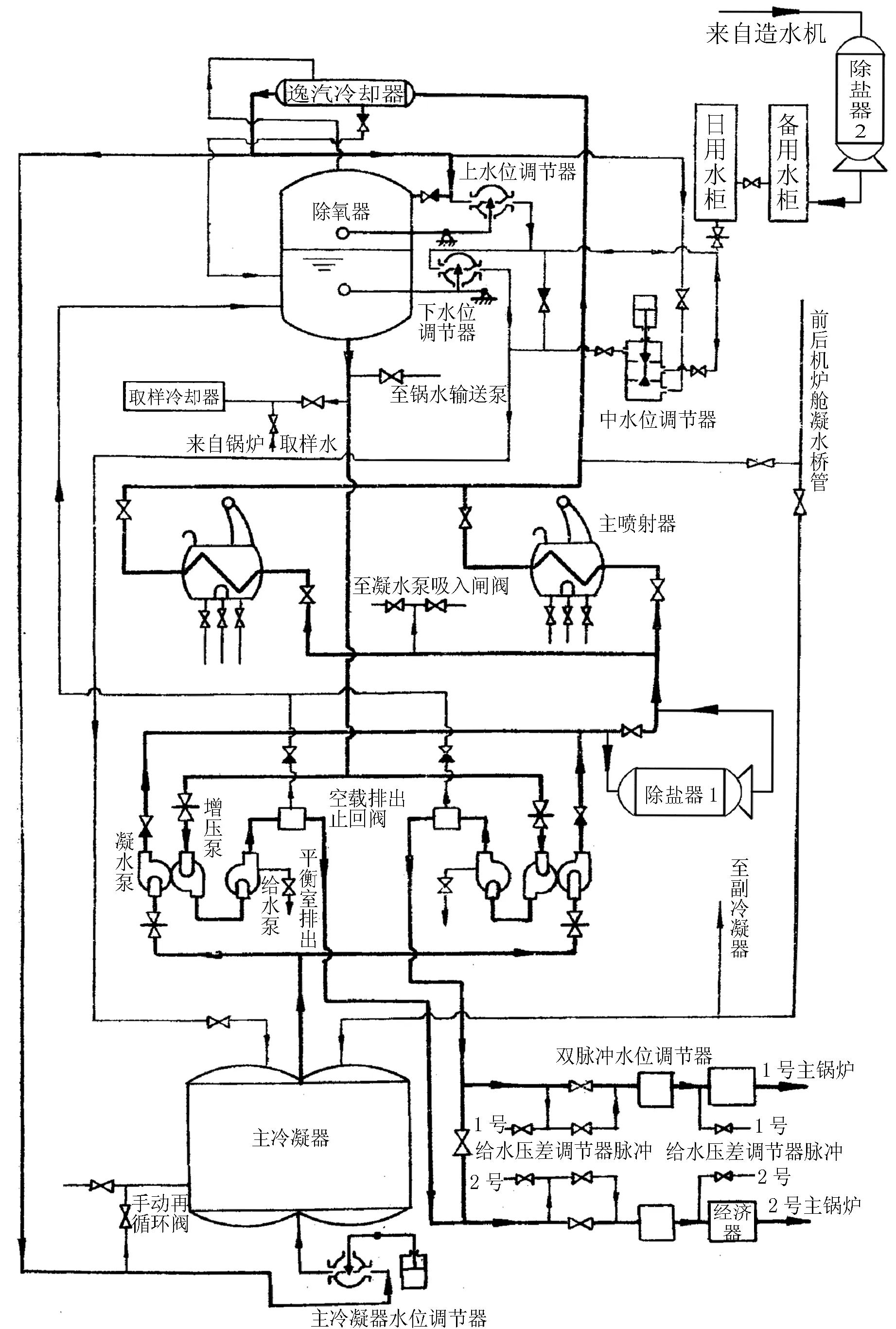

根据以上分析,锅炉给水的水质关键在主冷凝器的凝水水质和造水机的补给水水质。如想在现行水质标准的基础上改善给水水质,可从两个方面着手,一方面提高主冷凝器的凝水水质,另一方面提高造水机出水水质,有效方法是在凝给水系统与造水机系统中各增设1台除盐装置,对主冷凝器冷凝水与造水机出水作除盐处理。如图1所示,在原有凝给水系统基础上,在冷凝水出口处加装除盐装置1,在造水机后加装除盐装置2。

图1 装置凝给水系统和加装除盐装置示意图

3 加装除盐装置的可行性分析

3.1 装置凝给水系统内的汽水分配

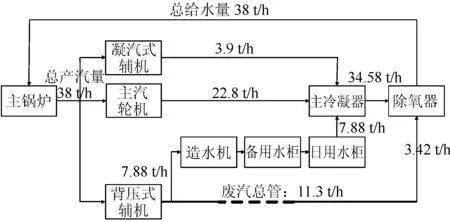

考虑该型船常用工况为24 kn航速,除盐装置的设计以24 kn为工作负荷。装置中2台锅炉单位时间总产汽量(也是总给水量)为38 t/h,在此负荷下循环系统内的汽水分配见图2。

图2 装置凝给水系统内的汽水分配图

如图2所示,中间负荷时主机耗汽量为22.8 t/h,凝汽式辅机废汽总量为3.9 t/h,这两部分废汽直接排入主冷凝器;背压式辅机废汽排入废汽总管总量约为11.3 t/h;除氧器从废汽总管获得废汽3.42 t/h,用以对凝水进行加热除氧;在保持废汽总管压力为1±0.1 kg/cm2的前提下其余废汽供给造水机,总量约为7.88 t/h。由于供给造水机的废汽不是直接进入凝给水系统,为保持循环回路中的汽水平衡,装置在中间负荷下须从日用水柜将7.88 t/h直接补充到主冷凝器,最终从主冷凝器出来的混合水量为34.58 t/h,这部分工质是需除盐装置再处理的水。

3.2 冷凝器后加装除盐装置的可行性分析

从该型装置机炉舱现场测量发现,凝水泵出口至除氧器之间的空间非常狭窄,加装直径为0.75 m的离子交换装置非常困难。即使安置了直径为0.75 m的除盐装置,由于单位时间进入交换器的凝水量较大,势必导致交换器运行周期过短,交换剂须频繁再生,所以想通过在凝水系统中增设1台除盐装置以提高凝水水质,实现难度可能较大。

3.3 造水机后加装除盐装置的可行性分析

通过对该型船辅机舱的现场勘察,舱室具备加装1台直径为0.8 m离子交换器的空间。如对相关管路做一定改造,离子交换器的直径可以增加至1.0 m。安装时该除盐装置串联在造水机至备用水柜的管路上(图1)。从中间负荷时循环系统内的汽水分配可以看出,补水量占锅炉总给水量的1/5,若在造水机后增设这台除盐装置,可通过提高补水水质达到部分改善给水水质的目的。

4 除盐装置的设计和加装后的水质分析

4.1 除盐装置的选型和设计计算

通过对工业用离子交换剂性能的广泛筛选和参考各型已建离子交换器的使用情况[4]得知,在进水总含盐量为11 mg NaCl/L左右的情况下,控制流速在10 m/s以内,选用0.5 m高的732#阳离子交换树脂和1.0 m高的717#阴离子交换树脂做成1.5 m高的除盐装置,出水总含盐量便可降至0.03 mg NaCl/L,水质基本和软水站提供的软水一致。

设计计算结果如下:

1) 除盐装置基本参数

直径D= 0.8 m;

离子交换器面积FJ=πD2/4 = 0.5 m2;

离子交换器内流速VJ=Gz/FJ= 2/0.5 = 4.0 m/h。

2) 阳离子交换树脂设计参数

型号选择732#;

树脂工作交换容量ERK=1 150 ge/m3;

树脂高度HRK= 0.5 m;

树脂容积VRK=FJ·HRK=0.5×0.5 = 0.25 m3;

树脂运行周期TRK=VRKERK/GzCz= 0.25×1 150/(2.0×0.186)= 773 h。

3) 阴离子交换树脂设计参数

型号选择717#;

树脂工作交换容量ERA= 520 ge/m3;

树脂高度HRA=1.0 m;

树脂容积VRA=FJ·HRA= 0.5×1.0 = 0.5 m3;

树脂运行周期TRA=VRAERA/GzCz= 0.5×520/(2.0×0.186)= 699 h。

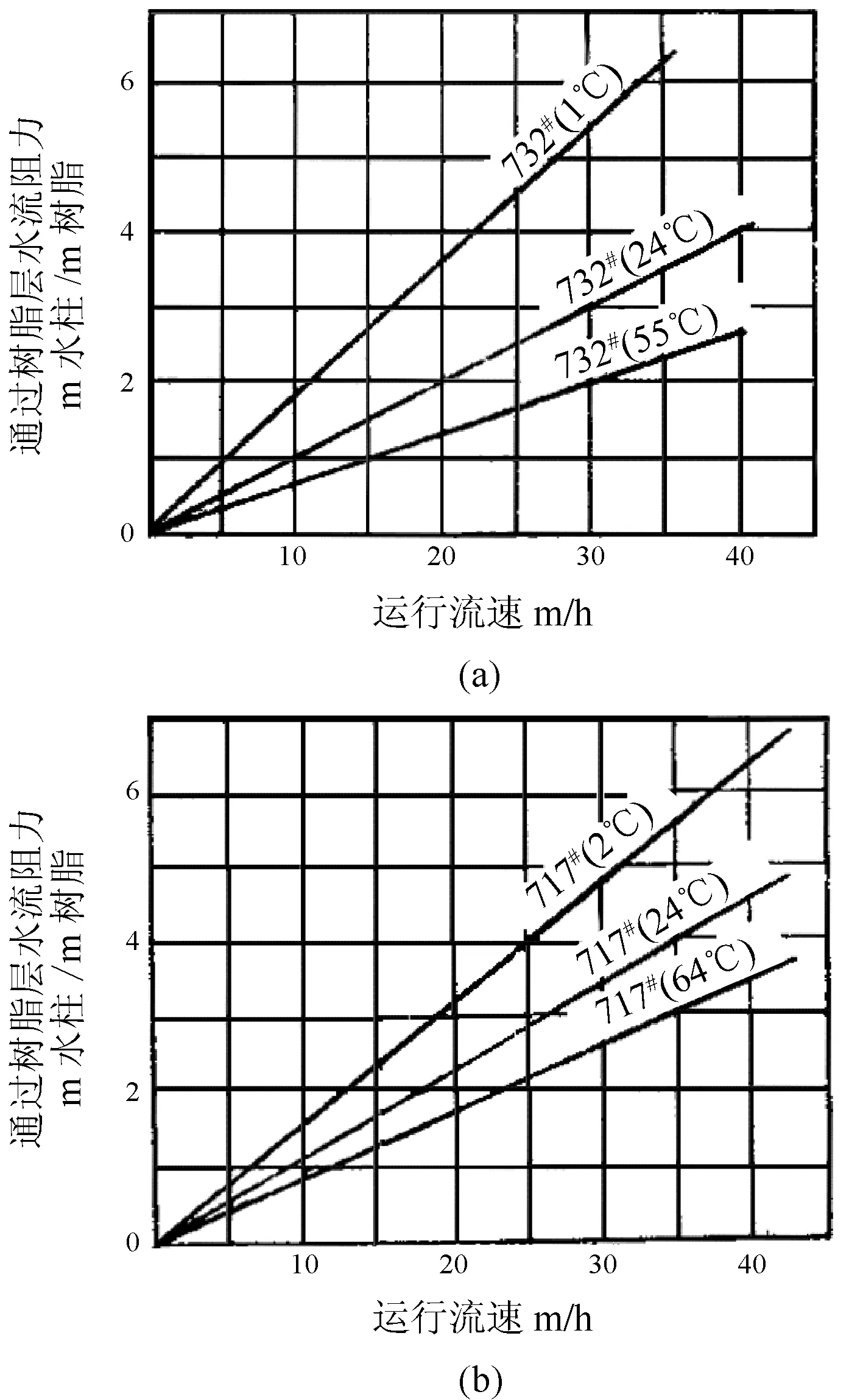

4) 离子交换器内流动阻力

离子交换器内流动阻力为阳离子交换层阻力ΔhRK(图3(a))与阴离子交换层阻力ΔhRA(图3(b))之和[5]。假设造水机后冷凝水温度取40℃,交换器内流动阻力ΔhJ可近似表述为:

图3 离子交换树脂水流阻力曲线

4.2 加装除盐装置后的水质分析

由汽水分配图(图2)可知,运行中循环回路的7.88 t/h补水来自日用水柜,而日用水柜的水可视为软水站提供的软水与造水机所造水按1:1比例的混合水。假设基地软水站供水总含盐量取均值0.265 mg NaCl/L,Cl-含量为0.161 mg/L。在造水机未加装除盐装置前,日用水柜中混合水含盐量为:

(0.265 +10.9)/2 = 5.583 mg NaCl/L

经除盐装置处理后,日用水柜混合水的含盐量为:

(0.265 +0.03)/2 = 0.148 mg NaCl/L

由此看出,在造水机出口加装除盐装置后,日用水柜混合水的水质可以提高近50倍。考虑冷凝器凝水总量为34.58 t/h, 中间负荷时凝水总含盐量Cn可降低为:

(0.148×7.88 +8.2×26.7)/34.58

=6.37 mg NaCl/L

即凝水总含盐量下降22%,水质提高明显。

5 结 论

1) 为提高某型船用蒸汽动力装置的炉水品质,可在凝给水系统中的冷凝器出水口和造水机出口处加装除盐装置。受该型装置机炉舱空间和除盐装置尺寸的限制,在冷凝器后加装除盐装置难度较大;在造水机出口处加装除盐装置具有可行性。

2) 对造水机后加装除盐装置进行选型和设计计算表明:交换树脂直径取0.8 m,选用0.5 m高的732#阳离子交换树脂和1.0 m高的717#阴离子交换树脂做成1.5 m高的混合离子交换器,在4.0 m/h流速下,工作周期平均为700 h,相当于可连续工作1个月,可完全满足该型船的近海远航要求;除盐装置运行时流速很小,流阻仅为0.56 m水柱,技术上不影响造水机输送泵的正常工作;除盐装置可使日用水柜水质提高近50倍,冷凝器后凝水总含盐量下降22%,水质提高明显,基本上解决了炉水盐度过高的问题。

[1] 金家善.汽力装置原理与使用[M].武汉:海军工程大学,2006.

[2] 锅炉水质分析[G].武汉:海军工程学院化学教研室,1983.

[3] 张晓东.某型船主锅炉管束腐蚀解决方案研究[R].武汉:海军工程大学科技报告,2008.

[4] 许保玖,安鼎年.给水处理·理论与设计[M].北京:中国建筑工业出版社,1992.

[5] 华东建筑设计研究院.给水排水设计手册第四册:工业给水处理[M].北京:中国建筑工业出版社,2002.