潜艇动力系统任务维修性建模

2008-04-24路红山,吴崇健,许建等

1 引 言

维修性建模具有重要意义,在美军标MIL-STD-470B及我国军标“装备维修性通用大纲”(GJB368A)中,维修性建模是规定的维修性设计与分析工作项目中的第一项,它是进行产品的维修性分配、预计、分析及验证等工作项目的重要基础。文献[1]针对船用发动机建立了一种机械维修性多元回归模型。文献[2]对维修性模型进行了总体描述,即维修性模型具有框架定义、结构特征(结构模型)和参数特征(定量模型)3个层次,并指出目前主要的维修性模型有:

1) 基于实例的维修性模型;

2) 基于维修性模型[3];

3) 基于故障树的维修性模型;

4) 带表决单元的混联系统的任务维修性模型[4];

5) 串并混联系统的任务维修性模型。

国外也开发了计算机辅助维修性建模、预计与分配于一体的系统软件,比较有代表性的有:SEA开发的MEAP维修性软件包、PC-MAINTAINABILITY软件包及RELEX维修性软件包等[5]。

动力系统是潜艇的重要组成部分,其维修性是潜艇动力性能的重要保障,也是潜艇作战效能的重要因素。动力系统维修性模型是对动力系统进行维修性与定量评估的重要工具之一,通过维修性模型,可以分析影响动力系统维修性设计的因素,确定影响因素的主次关系,为设计的改进提出建设性意见,从而改进动力系统的设计,降低全寿期费用,提高动力系统的完好性。

2 潜艇动力系统维修性特点

潜艇动力系统的建模必须依据潜艇维修性特点,潜艇维修性主要有以下一些特点:

1) 潜艇维修性数据有限。与批量生产的飞机和车辆相比,潜艇的生产数量极为有限,在可靠性、维修性信息的数据统计方面没有飞机和车辆那样庞大的样本空间,因而难以借助常规数理统计的算法进行维修性分析。

2) 潜艇内绝大部分设备都是可维修的。潜艇服役期长,单次任务周期长,大部分设备需要维护并且可维修。

3) 潜艇基于任务的维修性。在单次执行任务期间,潜艇可用性在很大程度上与维修性设计以及艇员的维护相关,是基于基层级(艇员级)的维修。执行任务期间,潜艇内部是艇员执勤和生活的空间,优秀的人素工程设计能节省艇员体能,使艇员保持良好状态,从而增加长期潜伏任务的成功率。

4) 潜艇的耐压壳体不宜于多次割开进行维修。潜艇特有的耐压壳体不宜于也不便于多次割开与焊接,使得设备维修时进出潜艇必须有限制措施,因而要进行相应的维修性设计。

3 潜艇动力系统维修性建模

3.1 潜艇动力系统维修性物理模型

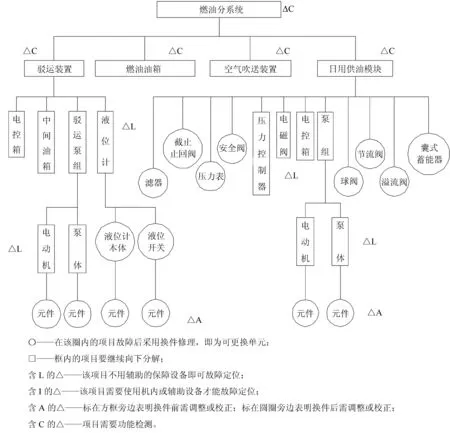

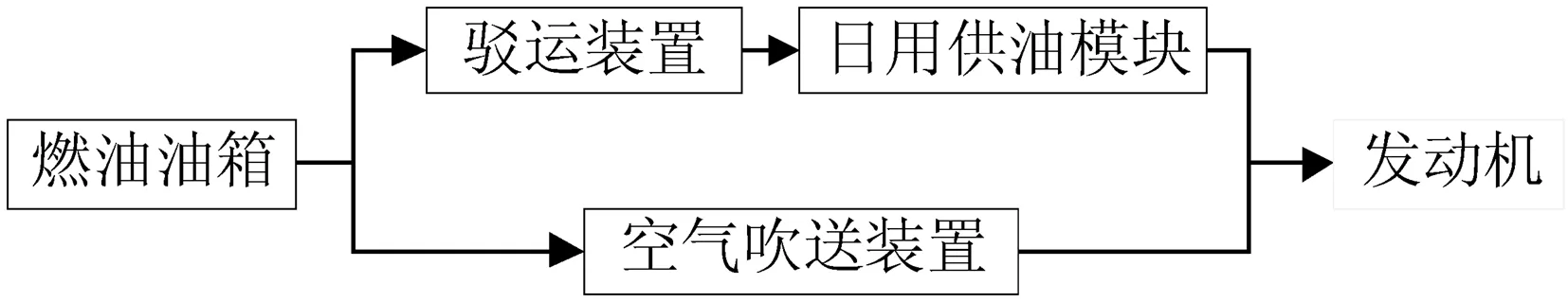

燃油分系统功能层次框图如图1所示。带维修方案的系统功能层次框图是从横向按组成表达系统与各部分维修工作及活动关系,以便掌握系统与单元的维修性关系。它可以进一步说明维修职能流程图中有关设备和维修职能的细节。

图1 燃油分系统带维修指示的功能层次框图

系统功能层次的分解是按其结构(工作单元)自上而下进行的,一般从系统级开始,分解到能够做到故障定位、更换故障件,进行维修或调整的层次为止。分解时应结合维修方案,在各个产品上标明与该层次有关的重要维修措施(如弃件式维修、调整或修复等)[6]。

3.2 维修性数学模型

3.2.1维修性定量模型基础

(1)

式中,λi表示第i个维修事件的故障所对应的故障率。

3.2.2串并混联的任务维修性模型

由于潜艇的维修性有基于任务维修的特点,因而潜艇动力系统的维修性建模便于用任务维修性进行建模。潜艇动力系统中因为结构和功能不同,不同单元故障对系统造成的影响也不相同,设备中关键重要部件一旦失效则会影响系统任务的完成,甚至威胁到人员或设备的安全。而有些单元发生故障时可能由于对整个系统影响不大,或者由于冗余设计而不至于使系统完全不可用,这种设计可以等效于可靠性并联系统来处理。因而,在一次任务时间内,串并混联的维修性模型可以对大多数复杂系统进行任务维修性建模,以下仅对串并混联的任务维修性模型进行介绍,该模型具有广泛的适用性,可用于维修性定量分析。模型所涉及的维修为修复性维修。

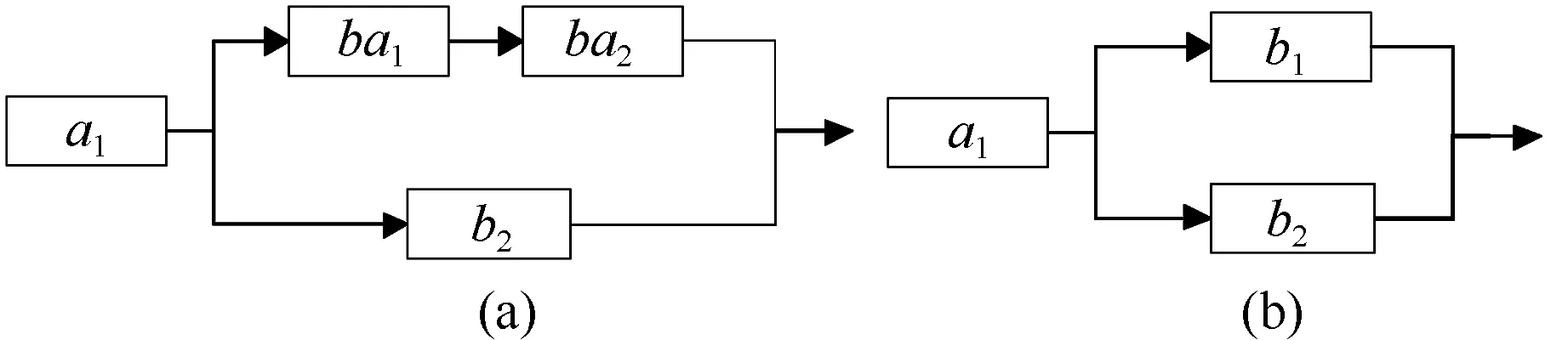

串并混联的任务维修性模型框图类似于可靠性框图(RBD),将分系统分为各个独立的单元,各个单元由故障的重要性和依赖关系构成串并联框图。其主要内容为:假设系统有n个并联组,m个串联单元,各并联组分别有N1,N2,……,Nn个单元,如图2所示,并联组只在其内部所有单元都发生故障后才故障。任一并联组或串联单元故障都可导致系统停机。

图2 有n个并联组m个串联单元的系统框图

并联系统MTTR预计模型在一定的任务时间内发生修复性维修事件的情况下,系统平均修复时间的计算公式为:

(2)

式中,Nu为修复性事件,其中脚注为所有故障组合集合U={(1),(2),…,(n),…,(i,j),…,(i,j,k)…}中的一个元素;Nu为针对元素u的修复性事件;E(T|Nu)为对应Nu的平均修复时间;P(Nu)为Nu发生的概率。

将导致混联系统维修事件的系统故障分为3种情况进行讨论:

1) 串联单元中有一个故障,并联组单元有故障。

(3)

2) 串联单元没有故障,并联组中有一个故障,其他并联组内有单元故障。

(4)

3) 串联单元并联组都没有故障,但并联组内单元有故障情况的概率。

(5)

(6)

式中,Tm表示一次任务所需要的时间,该任务期间不能也不需要进行维修,只在任务完成后才对故障进行维修。

(7)

(8)

综合以上情况,系统平均修复时间为:

(9)

式中,bjk表示第j个并联组第k个并联单元是否故障,k=1,2,…,Nj。当k∈w时,bjk=1,表示在第w种故障组合时,该单元故障;反之,当k∉w时,bjk=0,表示该单元正常。

上式即由n个并联组和m个串联单元组成的复杂系统中,系统平均修复单元的预计公式。

3.2.3动力系统基于任务的维修性数学模型实例

潜艇的燃油分系统包括燃油油箱、驳运装置、日用供油模块和空气吹送装置等。驳运装置和日用供油模块包括电控箱、泵体、电动机、阀件、管路等,是机电一体化的设备。由于有空气吹送装置的冗余设计,使得该系统具有串联和并联维修性特性,因而其维修性建模具有典型性和代表性。对燃油分系统建模也可知对整个动力系统如何进行维修性建模。全艇的设备也都以机电一体化设备的维修性串并联混合为主,因而对整个潜艇各个系统的建模均类似。以下将日用供油系统作为串联和并联的混联任务系统对燃油分系统进行数学模型的建立。

首先对燃油分系统进行介绍,见图3。

图3 燃油分系统

如图3所示,燃油分系统主要单元分别是:日用供油模块、驳运装置、空气吹送装置、燃油油箱。该燃油分系统向发动机提供燃油,正常工作状况下,燃油由驳运装置从燃油油箱泵油并储存在驳运装置的中间油箱中。日用供油模块将燃油从中间油箱泵给发动机。若日用供油模块或驳运装置中任意一个发生故障不能正常泵油,则采用人工方式用空气吹送装置将燃油直接吹送到发动机。为了便于建模和分析,这里假设空气吹送装置与日用供油模块、驳运装置在日常状态下使用。因而该系统可以建立串并混联模型,如图4所示。

图4 燃油分系统串并混联结构模型

图中a1表示串联单元燃油油箱,图4 (a)中ba1、ba2分别代表驳运装置、日用供油模块;b2代表空气吹送装置。与文献[2]中建模方法有所不同,但是可以将ba1、ba2看成一体,作为b1,即图4(b)中所示,而b1本身即为一个ba1与ba2串联的系统,该系统的维修事件发生的概率和平均维修时间,可用以上公式以及表1计算出来,即P(Aba1)为0.428 6 h,P(Aba2)为0.571 4 h,求得系统平均修复时间为0.8 h。

可用构造模型进行平均修复时间的预计。那么该结构可以看成由1个串联单元(a1)和1个并联组(b1,b2)构成,则m=1,n=1, 第一个并联组有N1=2个单元。假设以上各个单元均可修复,各单元寿命均服从指数分布,各单元故障率见表1。

表1 单元故障率及单独修复时间

注:该表中的维修单元和维修时间都已经过处理。表中,将ba1、ba2看成一体,作为b1,由文献[5]可知这种串联系统故障率为2个单元故障率之和,即故障率为0.063。

该燃油分系统故障组合最多可考虑4重故障,系统的故障状态集合为:

W1={(a1), (b1), (b2), (a1,b1),

(a1,b2), (b1,b2), (a1,b1,b2)}

(10)

假定一次任务时间Tm为200 h:

第3种情况:a1无故障,b1、b2中只有一个故障,j=1,W1={(b1故障), (b2故障)},w为W1中的一个元素,k=1,2,该情形下平均修复时间φ(b1+b2)为1 h,代入式(9)可求得系统平均修复时间MTTR=1.788 h。

4 结 论

文章分析了潜艇维修性特点,针对潜艇基于任务的维修性特点,对燃油系统用功能层次框图和串并混联维修性模型分别进行建模,串并混联维修性模型采用串并联方式创建系统的结构模型,按照不同的串并联故障情况并分别构造的维修性时间模型,可以整合成对修复性维修定量分析的维修性数学模型。从潜艇动力系统中燃油分系统进行串并混联维修性模型建模和分析的实例可以看出,该模型能够方便地计算系统的平均修复时间,该方法也利于计算机编程实现。此外,串并混联维修性模型表现出对于各个独立单元的系统具有较强的适用性,适于潜艇动力系统的维修性建模。

[1] TARELKO W. Control model of maintainability level[J]. Reliability Engineering & System Safety, 1995(4):85-91.

[2] 于永利,朱小冬,郝建平,等.系统维修性建模理论与方法[M].北京:国防工业出版社,2007.

[3] 于永利,朱小冬,张柳.离散事件系统模拟[M].北京:北京航空学院出版社,2004.

[4] LU Lixuan,JIN Jiang. Analysis of on-line maintenance strategies for k-out-of-n standby safety systems[J]. Reliability Engineering & System Safety, 2007,92(2):144-155.

[5] Relex Software Co. & Intellect.可靠性实用指南[M].陈晓彤,译.北京:北京航空航天大学出版社, 2005.

[6] 甘茂治,康建设,高崎.军事装备维修工程学[M].第二版.北京:国防工业出版社, 2005.