三峡永久船闸锚固工程中的几项技术创新

2001-01-13陈孝英

摘要:永久船闸主体段直立边坡锚固工程量大,结构复杂,技术难题多,工期短,质量要求高,施工条件差;施工中,较好地处理了锚固与开挖的关系,突出解决了锚束造孔、验孔、穿束、高排架搭设及安全管理问题。

关键词:三峡永久船闸;高边坡锚固工程;施工技术

1 工程概述

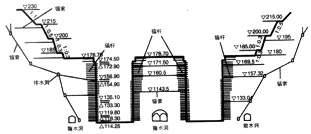

三峡工程永久船闸主体段长1607m,均在山体开挖中修建,形成最大边坡高176m,最高直立墙68.5m。双线船闸间保留宽60m,高45~68m的直立岩石中隔墩,直立闸墙边坡结构为1.5~2.4m的混凝土薄衬砌墙,墙体通过系统结构锚杆与岩体连接。

永久船闸主体段岩石以前震旦纪闪云斜长花岗岩为主,其间分布少量的片岩捕虏体、花岗岩脉、伟晶岩脉、辉绿岩脉和石英岩脉。岩性虽然很好,但是由于受断层裂隙切割和高直立坡岩体开挖后的应力回弹、岩体扩容等因素的影响,对边坡稳定构成很大隐患。为改善开挖后山体岩石应力调整状态,确保高边坡施工期岩体稳定和运行期的结构稳定,设计采用了预应力锚束和系统结构锚杆加固的措施。

永久船闸开挖与锚固典型断面图

原设计和动态设计预应力锚束4367束,系统高强锚杆9.28万根,系统普通锚杆7000余根。

2 工程特点和难题

永久船闸主体段直立坡锚固工程量大,线长面广,结构复杂,工序干扰大,技术难题多,是三峡工程关键性施工技术难题之一。

2.1 工程特点

(1)高质量:永久船闸是长江通航的控制性工程其边坡稳定又是关键。因此必须高质量施工锚固工程。

(2)高强度:锚束平均施工强度为140束/月,高峰期达200束/月;高强锚杆施工强度为8000根/月,高峰期达10000根/月。

(3)高难度:锚束、锚杆结构复杂,技术含量高,高空作业,施工难度大,环境条件差,又无类比工程施工经验,全靠集体智慧结合实际研究解决。

(4)高排架:由于锚束施工的程序是在闸槽第一梯段开挖完后,再进行锚束造孔和随机支护,第二梯段开挖完后进行锚束安装;高强锚杆的结构有外露段,闸室槽开挖未完成之前,不宜安装;因此高排架施工是必然的。

(5)高水平:在狭窄的闸槽内,既要进行开挖施工,又要进行锚固施工;既要有科学的严密的施工组织设计,又要有高素质的组织协调,才能保证施工正常有序。

2.2 工程难题

(1)锚固与开挖的互相干扰和制约问题。由于锚固工程施工必须紧跟深槽开挖同步进行,因此存在着互相干扰和施工进度互相制约的问题。这是锚固工程能否按计划实施的关键性难题。

(2)水平锚束孔的造孔问题。由于闸墙结构复杂,锚束孔稍有偏移就会影响到墙后排水孔幕、浮式系船柱和闸墙混凝土结构分缝,所以,锚束孔造孔精度要求高,除少量斜孔外,大部为水平孔。要求端头锚孔斜率≤2%,对穿锚孔斜率≤1%;终孔孔径1000kN级为φ115mm,3000kN级为φ165mm。如此高精度的造孔要求,在国内尚属首例,国家行业标准对孔斜率要求≤3%。因此,要高质量完成好预应力锚束工程施工,必须首先解决造孔的技术难关。

(3)高直立坡穿束问题。闸室宽37m,直立墙高45~68.5m,锚束长度18~66m;在没有交通道路的条件下,完成高直立墙的穿束,尤其是中隔墩的穿束问题,也是锚束工程施工中的又一大技术难题。

(4)高排架的搭设及安全使用问题。永久船闸锚固工程施工中的高排架的搭设及安全使用,既是技术问题,又是管理问题。因此,高排架的搭设及安全使用也是锚固工程施工中的一大难题。

(5)高强锚杆施工的技术难题。高强锚杆既具有锚固岩体。又具有稳定结构混凝土的双重作用。锚杆设有自由段,自山段的防腐处理和寿命问题,同样是锚固工程施工中的一大难题。

2 开挖与锚固工程施工的关系及措施

3.1 施工关系

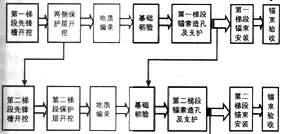

二期锚固工程量大,线长面广,结构复杂,技术含量高,周期长,互相干扰的因素多,环境条件差。由于深槽开挖与高边坡锚固的特殊性,对开挖与锚固工程的施工,也提出了特殊的要求。锚固工程施工必须紧跟深槽梯段开挖同步进行,技术要求规定,上一梯段的锚固支护工程未完成的部位,不得进行下—梯段的开挖。因此,要在狭窄的深槽内组织好开挖与锚固工程施工,排除相互干扰和相互制约的影响,必须严格按照施工秩序施工,并根据现场实际,协调开挖与锚固工作面,其施工程序关系为:

协调原则为:①先开挖,后锚固,开挖为锚固创造条件。②自上而下,先支护后锚束,再高强锚杆。③先闸首,后闸室,保重点,促一般。④锚固工程已经注浆,但强度达不到70%时,该部位20m内不准进行爆破作业。

3.2 技术措施

(1)提前造孔,缩短锚束施工周期。二期布设系统对穿锚1229束,其中中墩有283束,南北坡有946束。南北坡的对穿锚分别与山体排水洞对穿,我们采取提前进入排水洞进行锚束造孔的措施,避开锚束施工高峰期,缩短锚束的施工周期,减少了锚固与开挖施工的干扰。

(2)优化配合比,缩短施工工期。砂浆和水泥浆的强度要求是R28350#,混凝土垫墩的强度是R7350#或R28350#。为了缩短工期分别优化配合比,砂浆和水泥浆优化为R7350#,混凝土垫墩配合比优化为R3350#和R7350#,但是冬季不准用R3350#的配合比。由于优化配合比,缩短工期4~21天,同时又开挖创造了条件和争取了时间。

(3)悬空排架,减少干扰。在锚束工程施工中,施工周期较长。虽然采取以上措施大大缩短了工期,但是,在正常情况下,也要1520天/束。南北两侧边坡的对穿锚可以在排水洞内提前造孔,但是端头锚和中隔墩的对穿锚必须在深槽内搭设排架施工。只要在闸槽内进行锚束施工,就占压工作面2个多月,尤其是中隔墩,由于双线开挖进度不能完全协调一致,占压时间就更长。因此,局部采取悬空排架措施,进行锚束后续工序的施工。这个措施虽然造成排架加固投入加大,施工安全管理难度加大,但是从全局上看是有利的,减少施工干扰和缩短工期。

4 预应力锚束施工中的几个关键技术问题

4.1 水平孔造孔技术

永久船闸对穿锚束施工条件特殊、精度要求高,工程量大,强度高,是控制锚束工程施工进度的关键工序。因此,解决好水平孔钻孔的技术问题,是确保工程施工质量和进度的关键。为了解决好这个问题,针对本工程高直立墙,高排架和小隧洞(洞宽3m)的特点,我们采取了如下措施:

4.1.1 钻机的研制和改造

钻机是解决造孔问题的关键手段。整个工程施工主要使用DKM-1型钻机。

水平孔设计参数与DKM-1型钻机主要技术参数对照表

| 钻孔设计参数 | 参数值 | DKN-1型钻机主要技术参数 | 参数值 |

| 孔深(m) | 15~66 | 钻进深度(m) | 100终 |

| 孔径深(mm) | φ115~165 | 孔钻直径(mm) | φ59~φ180 |

| 钻孔角度 | 0°~170° | 钻孔倾角 | ±15° |

| 孔斜率(端头/对齐) | 钻机质量(kg) | 960 | |

| 外形尺寸(mm) | 2750×1250×1200 | ||

4.1.2 钻孔质量控制

(1)排架加固:在搭设好的施工排架的基础上,对钻孔孔位5m范围内的施工平台进一步加固,保证钻孔过程排架不变形,不摆动。

(2)钻机定位:用测量仪器测放孔位后,在开孔前,利用2mm/m精度的水平尺及钻具置于水平,使钻具轴线与钻孔轴线在铅垂面内重合,将钻机固定。

(3)开孔:开孔时,使钻头接触岩面不回转或采用人工轻微回转,待钻头将岩画凿出凹形坑时。再使冲击器正常回转工作。进尺20~30cm时,重新校核钻具轴线与钻孔轴线在铅垂面内是否重合。

(4)钻进参数:钻压:确定钻压的原则是加压使冲压器正常工作、冲击器频率不再增高时为止。一般钻压采用6~10kN,随孔深增加而加大。

转速:DHD-340A和DHD-360型冲击器是高风压冲击器,应尽量减少管路风压损失,保证较高风压,有利于提高钻进效率及保证钻孔质量。风压力0.8~1.1MPa;转速为30~50r/min;风量为15m3/min左右。

钻杆:钻杆对φ115mm孔径应不小于φ91mm、对φ165mm的孔径应小于φ108mm。

4.2 水平孔验孔技术

4.2.1 验孔方法

所谓验孔就是对锚孔的测斜验收,是锚束施工中的工序验收。对于水平孔孔斜的测孔,目前尚未有这种仪器和手段,为了解决水平孔验孔问题,我们在总结经验的基础上,用土方法和测量仪器相结合进行。

(1)端头锚 将手电筒反向安装放置孔底,利用经纬仪测出灯炮的方位角和倾角,从而计算小钻孔的孔斜率。当灯泡偏离出视线时,则采用多点照像测仪测斜。

(2)对穿锚:利用经纬仪测出开孔及终孔孔位座标及高程,从而计算出孔斜率。

4.2.2 孔斜率计算公式:

K=(ΔL/L)×100%

K--孔斜率

ΔL——钻孔偏移量(m)

ΔX——钻孔水平偏移量(m)

ΔH--一钻孔竖向偏移量(m)

4.3 高直立墙穿束问题

永久船闸闸槽开挖后,形成宽37m的南北两个深槽,锚束布置在高45~68.5m双线双向直立墙上,在开挖施工未结束之前,沟通南坡-中隔墩-北坡的交通桥未建,竖直运输门机设备尚未安装,闸槽内锚束施工与开挖施工又相互矛盾,对锚束的运输安装提出了一大难题。为此采取在南北坡(或中隔墩)顶面设一支墩和斜拉桩,缆索连接到中墩支墩或锚束孔口附近锚杆固定。运输锚束体时,按间距3m在缆索上布置带钩的滑轮,滑轮之间用一根粗麻绳连在一起,中间预留足够左右移动的长度;一端用麻绳控制速度,另一端牵引,匀速把束体送至需要穿束的位置。对穿锚的穿束,在利用运送束体的缆索的同时,还在孔的另一端安装小卷扬机配合牵引,完成穿束工序。端头锚的穿束,利用运送束体的缆索,配以人工推完成穿索工序。由于采用缆索的施工方法,不但节省了人力、物力,而且避免了锚束体在运输过程中的扭曲变形,解决了闸槽内施工矛盾问题,提高了功效。

4.4 高排架的搭设及安全使用问题

永久船闸系统锚束施工,施工组织设计安排滞后开挖1~2梯段施工,动态设计的锚束,在闸槽开挖成型后,根据地质编录资料而布置,锚束孔位高度最高达60m。要在如此高的排架上利用回旋冲击钻(钻机自重近1t,一套钻杆近1.5t)进行锚束造孔安装并保证施工安全,确实是非常复杂的问题,因此,高排架的搭设必须严格按设计图纸施工,并满足以下要求:①排架的自身安全与稳定。②施工排架要求能抗冲击、不摇摆。③能满足承重要求。④使用的钢管和扣件,必须满足质量要求。

高排架使用前,必须经过施工单位自检合格,报指挥部安全处验收合格发使用征,并挂牌明确现场责任人管理使用。

5 高强锚杆的施工工艺

5.1 自由段防腐保护

高强杆结构锚杆,由内锚段,自由段和外锚段等三部分组成。杆体材料为V级32mm精轧螺纹钢筋。自由段长度有0.5m,1.0m和1.5m等三种形式,均安装在岩体与结构混凝土接触面处,起到适应变形、提高抗剪能力和稳定结构作用。

工艺流程

喷砂除锈→热喷锌→封闭涂料→橡胶套管→验收

(1)喷砂除锈:喷砂除锈前,先清除杆体表面油污浮锈,后再进行喷砂除锈。喷砂除锈后杆体表面清洁度应达到GB8923-88中的Sa21/2级,表面粗糙度为40~80μm。

(2)喷锌:喷锌工艺采用先进的热喷涂方法——电弧喷涂。电弧喷涂采用XDP--5型电弧喷涂机,主要选用φ3mm的锌丝。喷涂层厚度为200μm。

(3)封闭涂料:封闭涂料采用BW9306为底漆,BW9355为面漆,封闭涂料层厚200μm。

(4)安装橡胶套管:漆膜完全固化后,安装橡胶套管。橡胶套管是根据设计要求参数,经专门配方并生产性试验合格后,指定专门厂家生产。安装时,按设计自由段长度切割橡胶套管,按要求准确安装后在两端用高压绝缘胶带绑扎牢固。

(5)验收:是指对锚杆自由段防腐处理工艺过程验收。

5.2 锚固段中设托架

锚固段中安装托架,主要是保证锚固段中杆体的砂浆保护层厚度,提高杆体的耐久性。托架的材料,采用10~12mm钢筋下料加工成型后夹在杆体上。托架的布置,距孔底和自由段0.5m处各设一个,中间段每距2.0m设一个。

5.3 封孔灌浆工艺的改善

为了确保高强锚杆封孔灌浆质量,在高强锚杆内锚段增设进回浆管,孔口进行封堵。灌浆时,回浆管回浓浆后并浆10min,同时抬高回浆管高于孔口1m以上的位置绑扎好后,结束灌浆。

6 问题和建议

6.1 有粘结预应力锚索的耐久性问题

由于永久船闸直立边坡(墙),不同于一般工程的边坡,既要保征施工期稳定又要保证运行期间的稳定。本工程运行后闸室水位变幅频繁,结构受力复杂,对钢绞线的耐久性显得更加重要和突出,因此对如下问题应该引起注意:

(1)有粘结预应力锚索张拉段钢绞线的保护偏于单薄,只采取水泥浆结石保护与建筑物的永久性和重要性有一定的差距。

(2)受水位变幅频繁作用的影响,高应力状况下的锚束应力变化频繁,既造成钢铰线的疲劳,又可能产生局部保护水泥结石拉裂,造成有毒物质侵蚀影响局部钢铰线的寿命。

(3)由于船闸工况特殊,高直立墙,最底一排锚束长期处于水中,要采取补救措施相当困难,且影响也相当大。

6.2 关于二期进浆管堵塞问题

在施工过程中,由于多种原因造成少量锚束二期进浆管堵塞;为了保证二期进浆管堵塞后封孔灌浆质量,现场采用排气管、备用管和加钻排气孔等措施进行处理。

在锚索工程施工灌浆方法上:原设计是孔底进浆,回浆管回浓浆后,并浆结束。采取补救措施后的灌浆方法为孔口内循环灌浆,实际吸浆量大于或等于理论吸浆量;灌浆时压力提高至0.7MPa;回浆比重大于或等于进浆比重;回浆管回浓浆后,孔内不明显吸浆,并浆30min结束。

一种意见认为这种灌浆方法和控制措施保证了封孔灌浆的密实度;也有一种意见认为很难保证封孔灌浆密实度。

6.3 建议

(1)3000kN级的预应力锚索,钻孔终孔孔径应不小于176mm。

(2)对于水平端头锚索的二期进浆管最好从锚具中间引出,避免堵塞。

(3)对永久性工程的预应力锚索,应有提高防腐意识,采取2~3道防护措施。有关专家认为永久性工程应推广使用无粘结锚束,这个问题值得加以研究。

(4)水平孔钻孔难度太大,且不利于封孔灌浆。建议改为斜孔,既有利于钻孔,又利于保证封孔灌浆质量。

[作者简介]

作者简介:陈孝英,男,武警水电三峡工程指挥部,高级工程师。