三峡永久船闸金结安装研究

1999-04-04王守运

摘要 三峡双线五级船闸水头113m单级最高工作水头45.2m,闸室有效尺寸280m×34m×5m。共设人字门24扇,总重20000t,预计整体调试时间长达1年之久,安装时间将不足两年。影响工期的制约因素是门体吊装和运输,而决定安装质量的是门体焊接变形控制。第二闸首人字门安装是关键,有就地顶升法和浮式移位法。后者可使底坎混凝土浇筑时间缩短20天,移位操作时间缩短12天,停航时间缩短62天。

关键词 三峡永久船闸金结安装人字门方案优化

1、双线五级船闸的运行条件

三峡双线五级船闸,是世界上目前最大的多级船闸。水头113m,单级船闸最高工作水头45.2m,闸室有效尺寸280m×34m×5m。

第一闸首长70m,高程185m,闸室长265m。

第二闸首长43.5m,高程185m,闸室长263.5m。

第三闸室长43.5m,高程160.0m,闸室长265.5m。

第四闸室长度41.5m,高程139m,闸室长265.5m。

第五闸室长度52.8m,高程116.67m,闸室长254.2m,

第六闸室长度56.0m,高程98.75m。

该船闸是三峡水利枢纽三大建筑物之一,是三峡工程建完后长江航运的主要通道,货运能力为5000万t/年,船队过闸总历时约为2.35h。由于升船机推迟建设,运行初期,船闸将成为枢纽唯一的航运通道,因此必须保证船闸按期通航。

由于该船闸金届结构及设备数量众多,对整体设备质量及安装调试的要求将更高。其中船闸的人字门运行中启闭最为频繁,它与输水系统阀门协调工作,以调整闸室水位。当其中任何一扇闸门发生故障时,应具备将闸门迅速移位进行检修处理的手段,操作人字门和输水系统工作阀门的启闭系统也应运行可靠。

2、人字门安装方案的优化

三峡双线五级船闸,每线6个闸首,每个闸首安装两扇人字门,共计24扇高度不同的人字门,其宽度和厚度分别为20.2m与3.0m。最高的第二闸首人字门高为38.5m,重828t。人字门总重约为20000t,预计整体调试时间要长达一年之久,这样,留给人字门安装的工期就不足二年。在双线五级船闸中,人字门是关键设备,其安装质量的优劣与能否达到预定安装控制工期将直接影响液压启闭机、充泄水阀门的安装和系统整体调试。因此要求保证2003年汛前通航,必须保证所有人字门安装、调试都按控制进度完成。国内外大型船闸的施工经验表明,影响直线工期的制约因素是门体的吊装和运输,而影响闸门质量的关键因素是门体焊接变形控制。

人字门门体分节要根据现场起重设备而定。与闸室混凝土浇筑共用的起重机是在第一级、第三级和第五级闸室底板上架设的80t高架门机。起重机轨道应布置在闸室底板的承重梁上,并要避开底字门的分节段数可控制在12节。第一级闸室底板上安装的高架门机可控制第一、第二闸首共4扇人字门安装,还可协助第一闸首前的检修闸门和叠梁安装。第三级闸室底板的高架门机可控制第三、第四闸首4扇人字门及其他启闭机的安装。第五级闸室底板的高架门机可控制第五第六闸首4扇人字闸门及启闭机安装,以此类推。

人字门的门体由金属结构拼装基地利用大型平板车运至永久船闸环形公路,用80t高架门机直接卸车。

输水廊道的反弧形闸门尺寸为9.20m×6.45m×7.23m(长×宽×高),重达86.6t,已超出闸室中高架门机的起吊能力,可经环形公路运至安装孔口,由300t履带起重机卸车吊装。

由于人字门安装工序复杂,一扇人字门从预埋枕垫和底枢安装,到门体调整完毕最少要200天,因此24扇人字门要开设12个工作面才能满足年安装10000t的要求。

由于人字门受水压后利用三铰拱的力学原理将巨大的水推力传递到闸墙上,同时又使闸门的止水密封压合,因此除控制门体的主要尺寸(门体长、宽、高)外,还要求焊接成形后,门体正面与侧面直线度偏差不能大于4mm。对如此巨大的门体焊接变形值的控制,在葛洲坝1、2号船闸人字门体焊接时已归纳总结一套成熟的经验:严格控制门体横断面重心轴距面板的距离。三峡船闸所有人字门重心轴都偏向上游面,重心轴距面板为1.05m(约为整个门体厚度的1/3)。焊接从二侧边柱开始,然后翼板、纵隔板,最后焊接面板。焊接中如有超差,可用改变纵隔板与主梁腹板角焊缝校正。

3、第二闸首移位优化方案

船闸在水库水位蓄至135m开始通航,工程建完后蓄水位为175m。按常规,第一和第二闸首人字门的高度将大于47.5m,将超过我国目前的制造能力。由于第一闸首在运行初期152.0~156.0m水位时,可用事故检修门临时挡水作为第一闸首工作门使用,故第一闸首人字门可按后期运行水位145.0~175.0m水位设计人字门的高度(37.5m)。由于可利用检修门挡水,第一闸首人字门可在2009年工程完建后,将底坎浇至140.0m高程再安装人字门一次到位。

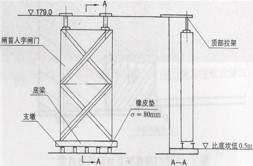

运行初期第二闸首人字门安装是在130m高程的底抠上进行的。当水位蓄至165.0m时,第二闸首人字门已不能满足运行要求,需将底枢拾高进行第二次安装(图1)。

二闸首人字闸门重为828t,加上淤积在门体上泥沙的重量,总重将达1040t。如此巨大的门体要举升10m高度并非易事。经研究,认为下述二种方法都是行之有效的。

图1二闸首人字门顶升安装示意图

3.1 人字门就地顶升法

人字门就地顶升,在葛洲坝2号船闸底枢检修时已实践过。当时的顶升高度仅1m左右,顶升方法比较简单,不需设置过渡顶升架,将门体一次顶升到位。

三峡船闸二闸首人字门需顶升10m,为了保证安全,要将被顶升的闸门停靠在与闸墙边线成12。夹角的接近全开位置。在闸室顶部设置三套100t滑车组,并在闸墙上埋设固定导向轴。随闸门顶升,沿固定轴滑动的导向架焊在门体面板上。闸门顶升利用底部埋设于闸首基础上的4个支承架,使用500t液压千斤顶作为主要顶升工具,每次顶升行程0.5m,顶升时人字门的重量由四个支承架承担。每顶0.5m后在缩回液压千斤顶前,垫人一节顶升架防止门体下降。每节顶升架高度略小于0.5m,由辅助滑轮将前节顶升吊起后由底部垫入后一节顶升架,再用螺栓将两节顶升架连接成整体。闸门每升5次即顶高2500mm,然后用钢圈梁增加整体刚度。

当闸门顶升到位后,顶升架将作为永久支承浇筑到混凝土中。混凝土达到70%强度后,利用液压千斤顶将闸门缓缓下降落到提高后的底枢上,然后套人顶枢A、B拉杆,调正门体的垂直度,直到门体安装符合规范要求为止。

人字门就地顶升的优点是施工机具简单,靠施工单位的力量即可解决;缺点是顶升的速度较慢,最短的施工停航时间为90天,(含混凝土浇筑70天),对通航有一定影响。

图2人字闸门浮升移位后在闸室内停靠方法

3.2 人字门浮式移位法

这是另一种可举升人字门的施工方案,原理是利用水的浮力移动人字门。首先将人字门下部设计成封闭型,使之形成一个密封仓。根据阿基米德浮力原理,人字门下部的高度为12.2m,但第二闸首人字门重心高度离底梁为15.5m。为保证人字闸门的重心低,封闭仓高度可定为16m。移位时间室充水用300t以上的浮式起重机将其从安装位置吊起,用拖轮平拖到闸室的某一位置就位(图2)。

浮式移位法能将人字门门体移出闸首使底坎混凝土加高浇筑较为方便。闻名世界的巴拿马运河长约1.931km,是连接大西洋和太平洋的通道,系双线三级船闸。运行初期经常发生人字门损坏,或枕垫块磨损漏水。由于当时尚没有找到简单的移位方法,只能采用顶升和滚动相结合的办法将人字门移开进行检修。因效率低,检修期长,使巴拿马运河船闸经常单线运行,经济上损失巨大。60年代后,巴拿马运河管理局采用了浮式移位法搬移人字门,检修时间仅为老方法的1/10,大大提高了船闸的双线运行机率。

浮式移位法的缺点是要求人字门下部必须设置密封仓使门体的重量增加50t左右,并需300t浮式起重机配合。

三峡船闸采用浮式移位法时,底坎浇筑混凝土时间可缩短20天,移位操作时间可缩短至12天,停航时间可缩短到62天。

4、金属结构常见事故分析

4.1 底枢事故分析

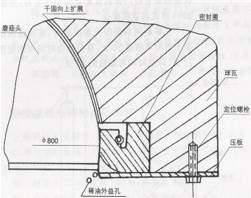

图3 人字门底枢轴瓦油膜干结成因

葛洲坝2号船闸下闸首右侧人字门从1983年起发现启闭时有声响和振动,经更换润滑油后运行到1984年春天再度发生强烈响声,被迫停航。将人字门整体顶升检查蘑菇头球瓦时,发现球瓦磨损极其严重。经分析,引起球形轴承胶合磨损的原因是球瓦上部径向载荷太大,接触面积偏小,当润滑油膜破坏时,引起胶合磨损。因此三峡船闸设计要注意使球瓦保持良好的油膜;除选用优质润滑脂外,还应改进底枢结构。葛洲坝船闸人字门底枢的润滑系统如图3所示。由于密封圈压得太紧,使油脂在密封圈内形成干脂区,且逐步向上端扩延。待将油管口封堵就会造成球头表面润滑脂完全干结,在高压油作用下,造成油管断裂,油脂被注入水中,造成底枢长期无润滑下运行,导致轴承胶合抱死。因此在结构上应保证密封圈不被压得太紧,润滑脂不干结。此外,可选用进口的自润滑球瓦,该球瓦材料抗压强度高,在无润滑状态下摩擦系数依然较小,当球瓦润滑油膜破坏时仍可继续运行。

4.2 顶枢事故分析

顶枢与底枢是保证人字闸门灵活启闭的重要部件,由两根拉杆和旋转轴组成。在开启位置时承受门体重量的为B拉杆,在关闭位置承受门体重量的为A拉杆。由于接近关闭位置要形成三铰拱受力体系,因此A拉杆受力较为复杂。葛洲坝2号船闸左下人字门顶枢A拉杆在运行次数仅2000余次时就发生断裂,事故前无明显的塑性变形和其他异况。断裂后,经检查发现断处有4mm×75mm黑锈色的原始缺陷(图4)。由于制作时采用氧乙炔高温切割,沿气割面有贝壳状裂纹深达12mm,造成断口金相组织不均匀,并出现莱氏

体、马丁体及有害的魏氏体,这就是断裂的内在因素。断裂的外部因素是门底泥沙在全关位置有挤压力、承压条间隙过小引起超额摩擦阻力,以及关门越位等。葛洲坝2号船闸人字门的旋转中心与轴中心有100mm的偏心,正好与闭门位置相对应。此时顶枢A拉杆处于最大受力位置,如果发生误操作,偏心产生巨大的拉力,必然造成A拉杆被拉断。

图4 葛洲坝2号船闸人字门A拉杆断裂图

为了避免发生类似事故,在锻造毛坯前必须进行超声检测,锻制后再进行超声探伤和表面磁粉探伤。另外,在启闭机控制顺序上要根据上游水位变化,确定提前关闭的位置,最后由水压将两扇闸门推向最终关闭位置。

4.3 承压条磨损事故分析

人字门上的承压条是指斜接柱支垫块、门轴柱支垫块和埋件枕垫块,它们是人字门止水机构的最重要的部件。国内已建成的采用人字门三铰拱受力原理将止水线与受力线统一处置的船闸运行时间都不长,对承压条磨损规律及处理办法尚无成熟经验。巴拿马运河船闸已运行80多年,发现人字门门轴柱支垫块承压条及闸墙上枕垫块承压条,经长期运行后磨损都很严重,须取下更换,更换可用浮式移位法将人字门移至闸室检修支垫上进行。为尽量减少停航时间和便于更换承压条,在原设计的巴氏合金垫料上加钢衬板(图5)。将承压条直接装在钢衬板上不与巴氏合金垫料接触,更换时仅需将新的承压条用螺栓固定在钢衬板上即可。承压条磨损,主要是底枢蘑菇头承受的水平推力,使球瓦不断磨损影响门体的垂直度,进而加剧下部承压条的磨损。因此提高埋件枕垫承压条和门体侧面承压条安装的垂直度,适当放宽门体承压条与预埋件枕垫承压条的间隙,是减轻承压条磨损的有效方法。

图5巴拿马大船闸改进后的枕垫与门轴柱

4.4 输水廊道阀门事故分析

船闸输水廊道常采用反向弧形闸门,从而改善了充水水流大量挟气而造成的空化作用。

葛洲坝船闸和五强溪船闸投入运行后多次发生反弧门支座地脚螺栓松动故障,最大移位可达100mm左右。

另外,水流合力作用在轴瓦60。范围内,造成轴瓦与心轴间隙减小,润滑油难以楔入,因而加剧了轴瓦磨损。为防止三峡船闸出现类似事故,对反弧门轴承位置应进行优化设计。轴瓦磨损可采用自润滑球瓦防止干磨。

输水廊道反弧门另一重大问题是在充泄水时易产生负压工作区。当水头大于20m时,较易产生空蚀与声振,且随着水头增高而加剧。国外超过40m水头的船闸,如美国的威尔逊船闸和俄罗斯的巴夫洛夫船闸都发生过空蚀破坏。我国的万安船闸工作水头为32.5m,在运行水头尚小于最大设计水头时就产生空蚀振动而造成水损事故。葛洲坝船闸设计水头为27m,在3号船闸运行后反弧门门体及输水廊道都出现过较严重的空蚀与振动。空蚀主要发生在弧门面板上,破坏面积约占弧门总面积的65.7%,沿面板顶部和两侧边缘都有密集的蚀坑带,最深可达8mm,约占蚀坑区的10%。

为了减轻破坏程度,应优化反弧门顶、底止水水封结构,提高水封质量。对冲刷较严重的底坎和侧轨要经常修补或用抗空蚀较好的不锈钢制作。

国内外大量反弧门运行经验和水力试验结果表明:如能在输水廊道设计上采用顶扩加侧扩的方案,改进门体结构和从竖井顶部向输水廊道补气减蚀都是减轻反弧门气蚀与振动最有效的途径。

[作者简介]

王守运男葛洲坝集团机电建设有限公司 教授级高工