纯电动汽车热管理系统集成设计及多级模糊控制策略研究

2025-03-02杜常清孙嘉豪李文浩任卫群

【摘要】基于热泵技术,设计了一种充分利用电机余热的集成式热管理系统,采用换热器将各独立回路联系起来,实现能量的高效利用。针对热管理系统控制难度大的问题,提出了抗饱和积分模糊控制以及多级模糊控制两种优化型模糊控制。基于AMESim搭建了集成式热管理系统模型,并建立了工作模式切换及各关键部件的Simulink控制策略模型,对整车的热管理控制效果进行联合仿真分析。仿真结果表明,在0 ℃下,集成式热管理系统与各回路相互独立的热管理系统相比驾驶室加热时间缩短约27.8%,能效比平均提升约31.3%,冬季续驶里程提升约9.57%。优化型模糊控制的控制效果显著提升,冬季驾驶室加热时间缩短约18.4%;夏季驾驶室温度的波动与超调减小,电池冷却时间缩短约3.6%。

主题词:电动汽车 集成式热管理 余热利用 热泵空调系统 多级模糊控制

中图分类号:U469.72" "文献标志码:A" "DOI: 10.19620/j.cnki.1000-3703.20240460

Integrated Design of Thermal Management System for Pure Electric Vehicles and Research on Multi-Level Fuzzy Control Strategy

Du Changqing1,2, Sun Jiahao1,2, Li Wenhao1,2, Ren Weiqun3

(1.Hubei Key Laboratory of Modern Automotive Parts Technology, Wuhan University of Technology, Wuhan 430070;

2. Hubei Engineering Technology Research Center for New Energy and Intelligent Connected Vehicles, Wuhan 430070;

3. Dongfeng Commercial Vehicle Co., Ltd. Technical Center, Wuhan 430056)

【Abstract】Based on heat pump technology, an integrated thermal management system that fully utilizes the waste heat of the motor has been designed. The system uses heat exchangers to connect the independent circuits and achieve efficient energy utilization. In order to address the difficulty of controlling thermal management systems, this paper proposes two optimization fuzzy control approaches, anti-saturation integral fuzzy control and multi-level fuzzy control. An integrated thermal management system model is built based on AMESim, and Simulink control strategy models for working mode switching and key components are established to jointly simulate and analyze the thermal management control effect of the entire vehicle. The simulation results show that at 0 ℃, the integrated thermal management system reduces the cabin heating time by about 27.8% compared with the independent thermal management systems of each circuit, and the energy efficiency ratio has been increased by an average of about 31.3%, in addition the winter driving range has been increased by about 9.57%. The control effect of optimized fuzzy control is significantly improved with the heating time of the cab in winter shortened by about 18.4%, and the fluctuation and overshoot of the cabin temperature in summer reduced, and the battery cooling time shortened by about 3.6%.

Key words: Electric vehicles, Integrated thermal management, Waste heat utilization, Heat pump air conditioning system, Multi-level fuzzy control

【引用格式】 杜常清, 孙嘉豪, 李文浩, 等. 纯电动汽车热管理系统集成设计及多级模糊控制策略研究[J]. 汽车技术, 202X(XX): XX-XX.

DU C Q, SUN J H, LI W H, et al. Integrated Design of Thermal Management System for Pure Electric Vehicles and Research on Multi-Level Fuzzy Control Strategy[J]. Automobile Technology, 202X(XX): XX-XX.

1 前言

纯电动汽车的热管理面临着巨大挑战,低温时加热能耗大幅增加,严重影响续驶里程;高温时若不及时冷却各部件,则会影响车辆安全性[1]。因此,需对热管理技术进行深入研究。纯电动汽车通常配置3个独立的热管理子系统:电池热管理系统、空调系统和电机电控热管理系统。集成式的整车热管理系统就是将各个独立回路进行耦合,对系统的热量进行统一管理、充分利用,以简化布置、降低能耗并提高整体效率。对于纯电动汽车而言,冬季乘员舱加热是一项重大挑战,会显著降低续驶里程。热泵系统因其高效、节能的特点,被认为是增加续航里程的有效手段[2]。Tian等[3]提出了一种电池、电机回路与热泵空调系统集成的热管理系统,冬季利用电机余热辅助热泵系统为整车供热,夏季制冷剂同时为乘员舱与电池制冷,结果表明,余热利用使得能效比(Coefficient of Performance,COP)提高了25.55%,续驶里程提高了31.71%。Jae等[4]设计了一种空气和废热双热源的热泵系统,当环境温度从-10 ℃升至0 ℃时,双热源模式下的COP和供热能力均高于单热源模式。Zou等[5]提出了一种电池冷却系统与热泵系统耦合的集成系统,可利用电池产生的热量对空气进行预热,结果表明,不同工况下的节能率为3%~18%。

复杂的集成系统中各部件的控制目标相互耦合,因此合理有效的控制策略对于系统而言十分重要。比例-积分-微分(Proportional-Integral-Derivative,PID)控制作为一种成熟的控制方法, 被广泛应用于各种系统,然而集成式热管理系统具有多参数、非线性的特点,不同工况下的PID参数未达到最佳时,通常会出现振荡甚至控制失稳现象。越来越多的研究结合模糊控制、神经元网络等耦合PID的控制方法以及模型预测控制、机器学习等智能控制[6-8],以优化控制效果。然而模型预测等智能控制方法对模型的准确性要求较高,控制系统较为复杂。模糊控制不需要系统的具体模型,具有较强的抗干扰性和快速响应性,是非线性系统中一种简单高效的控制方法。

综上所述,为了优化系统性能、降低能耗,本文针对某型纯电动重型汽车,基于热泵技术设计了一种充分利用电机余热的集成式热管理系统架构,并利用AMESim搭建了集成式热管理系统模型。针对压缩机及风扇提出了抗饱和积分的模糊控制和多级模糊控制两种优化型模糊控制,并在Simulink中搭建了工作模式切换及各部件的控制策略模型,最后通过联合仿真,验证了此系统架构及优化后控制策略的优越性。

2 集成式热管理系统设计

2.1 集成式热管理系统架构设计

为了简化布置、充分利用系统余热、提高续驶里程,本文基于某型纯电动重型汽车,设计了一种集成度高、经济性好的热管理系统。此系统由4个回路耦合而成:热泵空调回路、电池热管理回路、电机电控热管理回路及暖风回路。各回路相互独立的热管理系统与本文设计的集成式热管理系统的架构分别如图1、图2所示。

集成式热管理系统中各子系统回路的工作原理及耦合关系如下:

热泵空调回路:截止阀及单向阀组合使用,代替了热泵系统中实现制冷与制热模式转换的四通阀,成本较低、结构简单;此回路通过2个Chiller换热器与其他回路耦合。制冷时,制冷剂可以通过换热器2所在的并联支路,实现对电池的冷却;制热时,制冷剂经过压缩机成为高温高压的气体,通过换热器1与暖风回路换热,可实现冬季驾驶室热泵制热的功能。同时,电池与电机电控的余热可通过换热器2传递给热泵空调系统,实现热泵从余热中吸热,与仅从环境中吸热相比制热效果更好、系统能耗更低。

电池热管理回路:电池温度较高时,可通过制冷剂并联制冷及串联电机电控回路中的散热器两种模式进行冷却;电池温度较低时,可利用电机余热对电池加热,回路中还包含正温度系数加热器(Positive Temperature Coefficient,PTC),以充分保证电池温度。

电机电控热管理回路:此回路通过四通阀、三通阀及换热器与其他回路耦合。电机温度超限时通过三通阀2接入散热器进行冷却。电机余热可通过四通阀1、2串联电池热管理回路,加热电池包;也可通过换热器2对制冷剂预热,提高热泵空调的制热效果,减少系统能耗。此外,在回路水温较高时,可通过三通阀1及板式换热器与暖风回路换热以直接加热驾驶室,大大降低了冬季制热时空调系统的能耗,实现了对电机余热的充分利用。

暖风回路:采用50%乙二醇作为介质。暖风回路可实现热泵空调制热、电机余热直接制热及PTC制热三种冬季驾驶室制热模式,在充分保证热舒适性的同时也高效利用了有限的能源。

2.2 集成式热管理系统建模

基于AMESim对集成式热管理系统进行建模,详细建立了各部件的生热模型及热管理回路的整体架构。本文研究对象整车参数如表1所示。

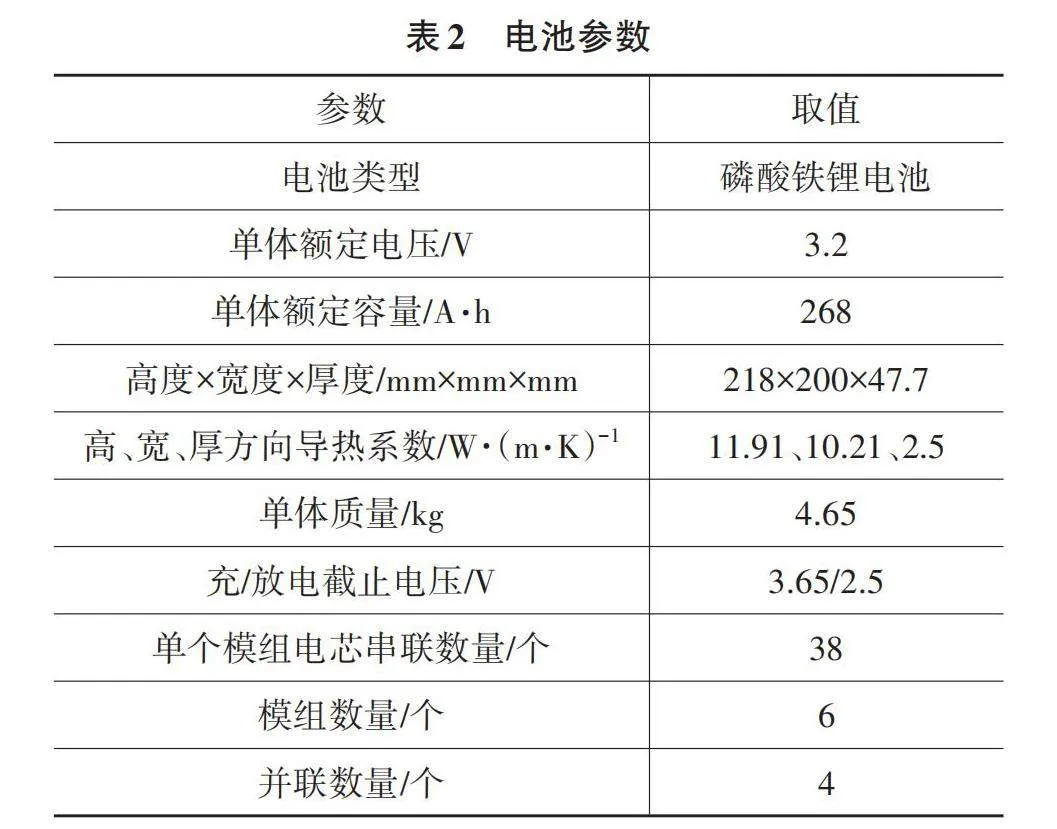

电池选用磷酸铁锂电池,电池主要参数如表2所示。随着能量的供给,电池不可避免地会产生相应的热量。由于电池的电压参数以及内阻参数可通过测量等方法直接获得,因此可基于Bernardi方程[9]对电池生热功率进行求解:

[q=I2Rbat+ITdUOCVdT] (1)

式中:q为电池生热功率;I为电池的放电电流,由车辆的负载决定;Rbat为等效电阻,即欧姆内阻与极化内阻之和;UOCV为开路电压;T为电池温度;dUOCV/dT为熵热系数,用于计算可逆反应热。

2.2.2 电机生热模型

电机生热主要是由于电机将电能转换为机械能的过程中产生损耗,并转换为热能。电机的生热功率可根据电机效率计算得到:

[Pmot=Pm(1-ηm)] (2)

式中:Pmot为电机生热功率,Pm为电机功率,ηm为电机效率。电机主要参数如表3所示。

电机产生的多余热量可以进行回收利用,尤其对于纯电动重型汽车而言,其电机负载较大,在运行过程中会产生较多的电机余热,低温环境下充分利用电机余热可提升整车性能。电机余热的可利用功率为:

[Q=Pmotη=cqm(tout-tin)η] (3)

式中:Q为可利用的电机余热功率,η为换热器总效率,c为冷却液比热容,qm为冷却液质量流量,tin、tout分别为电机进、出水口的温度。

2.2.3 热泵空调系统建模

热泵空调系统作为集成式热管理系统中的关键子系统,其回路中的介质为气液两相流,仿真时计算量较大。对空调系统的关键部件进行准确建模可以大大减少仿真时间、提高仿真精度。

压缩机建模:压缩机的质量流量由容积效率及压缩机排量计算得到,通过对压缩机的排量、容积效率、等熵效率和机械效率进行标定即可完成建模:

[qm=ηv ρsucND] (4)

式中:qm为质量流量,ηv为容积效率,ρsuc为吸气密度,N为压缩机转速,D为压缩机排量。

通过等熵效率计算焓增量:

[hinc=hd-hs=hdis-hsηis] (5)

式中:hinc为焓增量,hd为排气比焓,hs为吸入比焓,hdis为等熵排气比焓,ηis为等熵效率。

压缩机的转矩为:

[τis=qmhincηmechN] (6)

式中:τis为压缩机的转矩,ηmech为压缩机的机械效率。

换热器建模:蒸发器和冷凝器均可视为微通道翅片管换热器,换热原理相同。

内部制冷剂与换热器内壁的对流换热量Фint为:

[Фint=hciS(Tref-Twall)] (7)

式中:hci为对流换热系数,S为换热面积,Tref为制冷剂温度,Twall为换热器内壁温度。

换热器内部换热存在单相流换热和两相流换热,对于单相层流换热,换热系数hlam为:

[hlam=NulamλhDh] (8)

式中:Nulam为制冷剂层流努塞尔数,λh为制冷剂的导热率,Dh为制冷剂侧的水力直径。

对于单相湍流换热,对流换热系数hci采用Gnielinski关联式[10]计算。两相流换热存在冷凝和蒸发两种情况,当制冷剂温度大于内壁温度时,发生冷凝过程,hci采用Shah关联式[11]计算获得;当内壁温度大于制冷剂温度时,则发生蒸发过程,hci采用Steiner流动沸腾换热模型[12]得到。

外部对流换热为换热器外壁与外界湿空气换热,对流换热量Фext为:

[Фext=hceS(Tair-Twall)] (9)

式中:hce为湿空气与外壁对流换热系数,Tair为湿空气温度。

基于图2所示的集成式热管理系统架构及上述建模搭建的AMESim整车热管理系统模型如图3所示。

3 热管理系统控制策略

3.1 系统工作模式切换

定义各种工作模式的基础是部件的温度。当部件温度过高或过低时,需要通过切换工作模式进行冷却或加热。基于逻辑门限的控制方法可以简单、快速地识别触发条件,完成工作模式的切换。模式切换的控制逻辑如图4所示。本文基于Simulink中的Stateflow状态机搭建控制策略。具体工作模式如表4所示,表中各部件的工作需求均为部件编号,如图2所示。其中,Tamb为环境温度,Tcab为驾驶室温度,Tbat为电池温度,Tmot为电机电控系统温度,Tm为电机电控回路水温。

3.2 关键部件控制策略及优化

保证各部件在适宜温度范围内运行是热管理控制的目标。整车热管理系统具有多参数、非线性的特点,PID控制在不同工况条件下,其参数可能无法达到最佳,控制对象稳定到目标值所需的时间较长。模糊控制作为语言控制的一种,不需要系统的具体数学模型,具有较强的抗干扰性和快速响应性,是非线性系统中一种简单高效的控制方法。模糊控制器的模糊规则由经验得到,可能会产生稳态误差,本文将模糊控制与抗饱和积分进行耦合,在防止积分饱和现象的前提下消除稳态误差,优化控制效果。

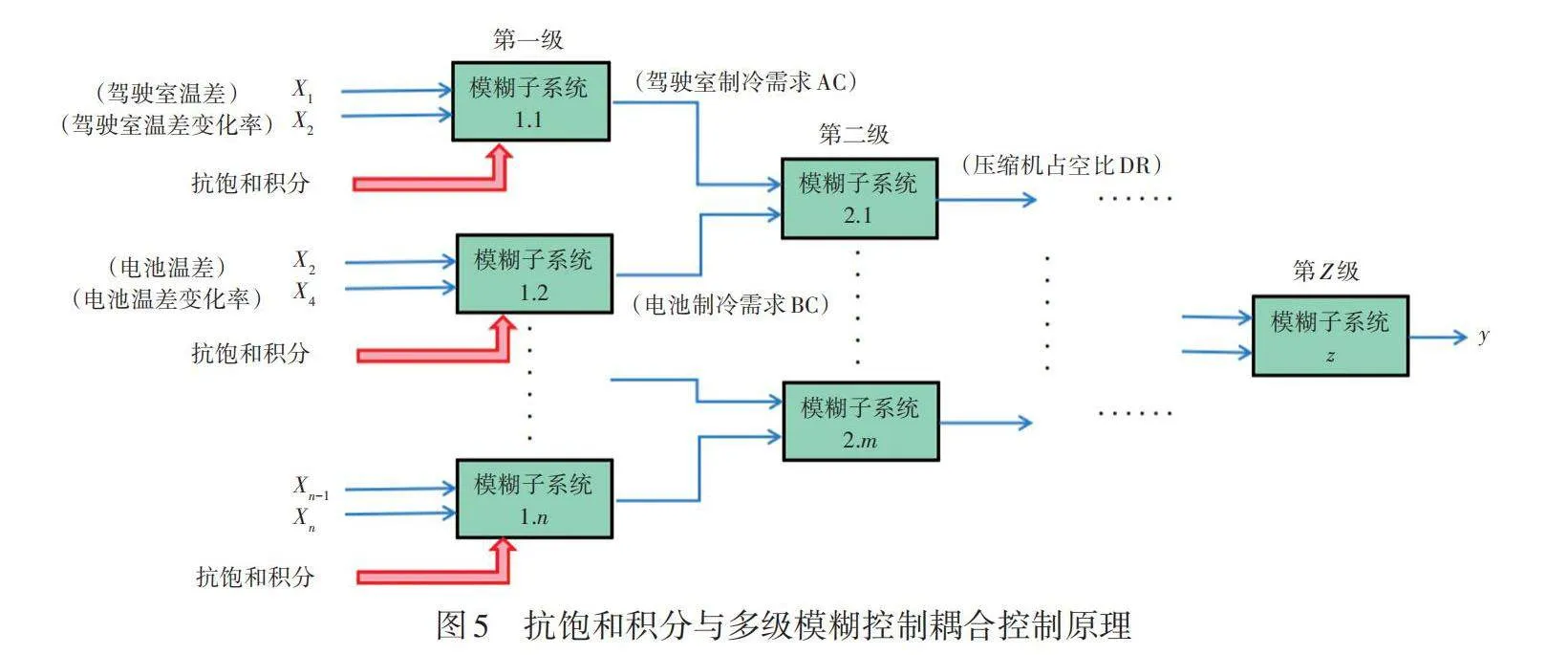

虽然模糊控制可以解决复杂的非线性问题,但当被控对象增加时,输入变量也随之增加,导致所需的模糊规则急剧增多。本文提出一种多级模糊控制,将多变量的模糊控制器简化为多个层级的2变量模糊控制器,逐层输入,即上一层的输出作为下一层的输入,从而减少模糊规则数量。在多级模糊控制的基础上,仅需3×52=75条规则即可完成上述规则库的制定。本文在Simulink中搭建各部件的控制策略仿真模型,主要针对压缩机及风扇的控制进行研究,对比PID控制、模糊控制及优化型模糊控制的控制效果。水泵采用挡位控制,其他部件如电子膨胀阀等均采用PID控制。针对并联制冷工况下的压缩机控制,将抗饱和积分与多级模糊控制耦合,其控制原理如图5所示,同时考虑了温差、温差变化率及积分的影响,以优化控制效果。抗饱和积分引入第一级的2个模糊子系统中,第一级子系统的输出分别为驾驶室和电池制冷需求的模糊表征AC、BC,二者同时也是第二级的输入。第二级的输出为压缩机占空比信号,其模糊集定义为{ZO、L、ML、M、MH、H、PO},其隶属度函数如图6所示,第二级模糊控制器规则如表5所示,模糊推理表面如图7所示,第一级模糊控制器的制定方法与之相似。

4 系统仿真与结果分析

本文将AMESim中搭建的集成式热管理系统模型与Simulink中搭建的控制策略模型进行联合仿真,验证系统架构及控制策略的有效性。在AMESim和Simulink两端分别设置联合仿真接口,在AMESim中创建Simulink(co-simulation)接口,设置完成后将生成mex64文件,随后在Simulink中创建AME2SLCoSim接口,读取已生成的mex64文件即可完成配置。

本文针对冬、夏两季典型环境条件进行仿真分析,仿真工况为重型商用车辆瞬态循环(World Transient Vehicle Cycle,WTVC),冬季环境温度与车内部件温度均设定为0 ℃;夏季环境温度设定为35 ℃,车内温度受高温下太阳辐射等因素影响,各部件温度设定为40 ℃,冬、夏两季驾驶室目标温度分别设定为22 ℃和25 ℃。

4.1 冬季系统性能及控制效果分析

冬季工况下热管理系统对驾驶室和电池同时加热。首先将本次设计的集成式热管理系统与各回路相互独立的热管理系统进行仿真结果对比。

对于冬季驾驶室制热,独立回路的热管理系统只能实现热泵空调从环境中吸热(模式4),而集成式热管理系统还可以实现热泵从电机余热中吸热(模式6),并且电机余热也可直接加热驾驶室(模式7)。驾驶室温度对比如图8所示。结果表明,集成式热管理系统可以使驾驶室温度更快达到目标温度,加热时间缩短约27.8%。同时,对热泵系统的能耗进行分析,系统能耗通常采用能效比COP进行描述:

[εCOP=QW] (10)

式中:Q为系统制热(制冷)功率;W为系统能耗功率。

仿真结果如图9所示,集成式热管理系统的COP整体较高,与独立回路的热管理系统相比,驾驶室制热所需能耗平均降低约31.3%。

对于电池加热,集成式的热管理系统可以利用电机余热加热电池,降低能耗,电池温度变化如图10所示。电池在低于10 ℃时采用正温度系数加热器(Positive Temperature Coefficient,PTC)快速加热以保护电池,10 ℃~15 ℃采用电机余热进行加热,因此电池在前半段升温较快,后半段升温速度下降。结果表明,经过约2 550 s后,电池温度上升至15 ℃,说明电机余热可以在一定程度上满足冬季电池的加热需求。

电机电控回路水温变化如图11所示,0~600 s时,由于驾驶室加热时模式4与模式6不断切换,集成式热管理系统的电机电控回路水温不断波动,当水温满足Tmgt;Tamb+5 ℃时采用模式6加热驾驶室,而当Tm≤Tamb时则切换为模式4;750~2 550 s时,工况为电池利用电机余热进行加热,水温波动较小;2 900 s左右,水温升至50 ℃,采用模式7,利用电机余热直接给驾驶室加热。总体来看,集成式热管理系统的电机电控回路水温整体较低,说明余热得到了充分利用,而独立回路热管理系统中的余热不仅得不到利用,反而由于水温过高需要散热系统进行散热,额外增加了能耗。

将独立回路的热管理系统与集成式热管理系统分别加热驾驶室及电池到相同温度的系统能耗进行对比。电池荷电状态(State of Charge,SOC)仿真结果如图12所示。结果表明,在完成2个WTVC工况后,独立回路热管理系统的电量下降较多,能耗较高。WTVC工况单个循环的总里程为20.51 km,经过计算,当车辆行驶至SOC下限20%时,采用集成式热管理系统的续航里程可提升约9.57%。

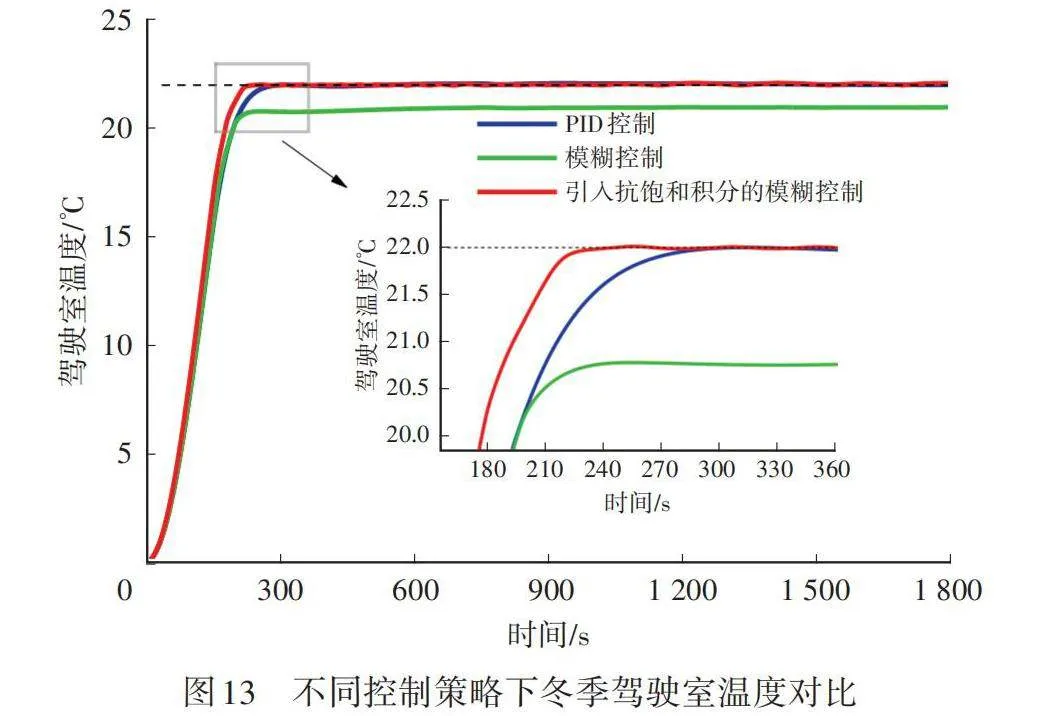

其次,针对集成式热管理系统的控制策略进行研究。将压缩机和暖风风扇进行控制优化,对比PID控制、模糊控制及引入抗饱和积分的优化型模糊控制3种控制策略的控制效果。仿真结果如图13所示,传统模糊控制下驾驶室温度存在约1.3 ℃的稳态误差,控制效果不佳;而PID控制的响应速度较慢;引入抗饱和积分的优化模糊控制效果最佳,在消除稳态误差的同时,驾驶室温度更快的到达目标温度,与参数整定到最佳的PID控制相比,驾驶室到达目标温度的时间缩短了约18.4%。

4.2 夏季系统性能及控制效果分析

夏季工况下热管理系统对驾驶室、电池和电机进行冷却,由于环境温度较高,驾驶室与电池均通过空调系统冷却,电机温度超限时采用散热器进行散热。电机温度稳定控制在90 ℃以下,如图14所示。

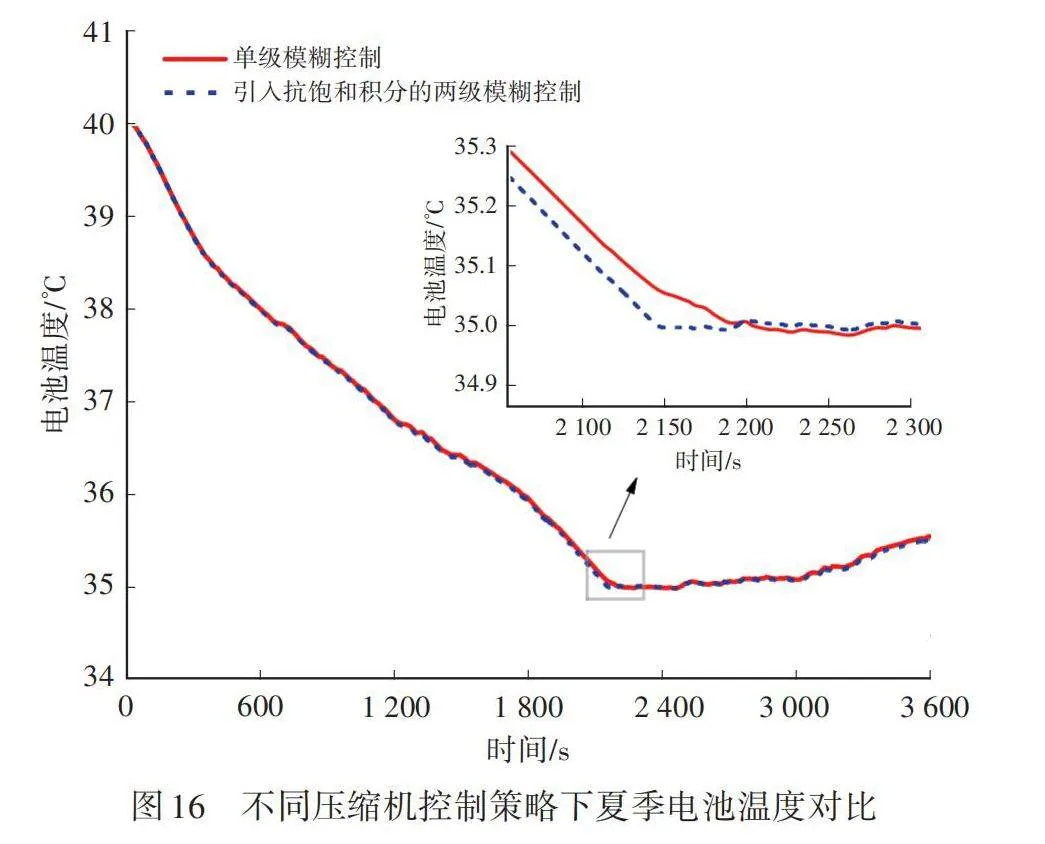

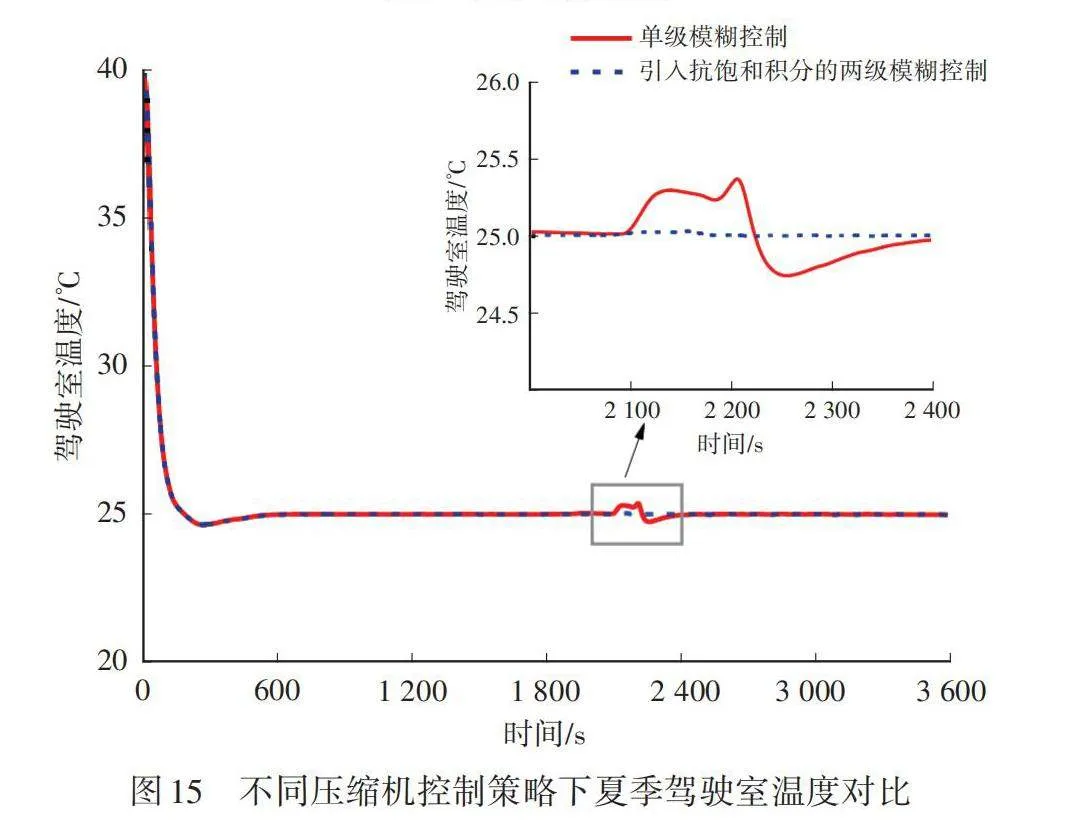

由前文所述,夏季压缩机的控制需同时考虑驾驶室与电池温度,不能使用PID控制,本文将仅考虑驾驶室与电池温差的单级模糊控制与引入抗饱和积分的两级模糊控制进行仿真对比。此时蒸发器风扇保持PID控制。驾驶室温度对比如图15所示。结果表明,压缩机单级模糊控制会使驾驶室温度出现较大波动。优化后的两级模糊控制减小了温度波动,稳定性及抗干扰能力更好。电池温度对比如图16所示,优化后的两级模糊控制也使电池冷却速度加快,冷却时间相较单级模糊控制缩短了约3.6%。

由于夏季工况下驾驶室温度存在系统输出量超过其稳态值的情况,即超调现象。通过分析将蒸发器风扇由PID控制改为引入抗饱和积分的模糊控制。仿真结果如图17所示,优化后的驾驶室温度超调量消失。

5 结束语

本文设计了一种充分利用电机余热的纯电动重型汽车集成式整车热管理系统,该系统使各个独立回路耦合在一起,实现了系统能量的高效利用,使能耗降低、续驶里程提高。控制策略方面,提出了抗饱和积分的模糊控制和多级模糊控制两种优化型模糊控制,二者也可相互耦合,共同优化控制。优化后的控制策略提高了各部件的控制效果、响应速度及抗干扰能力。利用AMESim对集成式热管理系统进行建模,在Simulink中搭建了工作模式切换及各部件的控制策略仿真模型,基于WTVC工况进行联合仿真,验证了此系统架构及优化后控制策略的优越性。仿真结果表明,冬季工况下,集成式热管理系统与各回路相互独立的热管理系统相比,其在有效加热驾驶室和电池的前提下,很好地降低了系统的整体能耗:驾驶室加热时间缩短约27.8%;COP平均提升约31.3%;车辆由SOC为90%行驶至SOC为20%的情况下,冬季续驶里程可提升约9.57%。引入抗饱和积分的优化型模糊控制相较于传统模糊控制,消除了稳态误差;相较于参数整定到最佳的PID控制,驾驶室加热时间缩短约18.4%。夏季工况下,压缩机控制采用引入抗饱和积分的两级模糊控制与单级模糊控制相比,驾驶室温度波动减小,电池冷却时间缩短约3.6%;风扇由PID控制改为引入抗饱和积分的模糊控制后,消除了驾驶室温度的超调。

参 考 文 献

[1] 姚孟良, 甘云华, 梁嘉林, 等. 电动汽车集成热管理研究进展[J]. 工程科学学报, 2020, 42(4): 412-422.

YAO M L, GAN Y H, LIANG J L, et al. Research Progress on Integrated Thermal Management of Electric Vehicles [J]. Engineering Science Journal, 2020, 42 (4): 412-422

[2] LAJUNEN A, YANG Y, EMADI A. Review of Cabin Thermal Management for Electrified Passenger Vehicles[J]. IEEE Transactions on Vehicular Technology, 2020, 69(6): 6025-6040.

[3] TIAN Z, GAN W, ZHANG X L, et al. Investigation on An Integrated Thermal Management System with Battery Cooling and Motor Waste Heat Recovery for Electric Vehicle[J]. Applied Thermal Engineering, 2018, 136(1): 16-27.

[4] AHN H J, KANG H, LEE S H, et al. Heating Performance Characteristics of A Dual Source Heat Pump Using Air and Waste Heat in Electric Vehicles[J]. Applied Energy, 2014, 119: 1-9.

[5] ZOU H M, JIANG B, WANG Q, et al. Performance Analysis of a Heat Pump Air Conditioning System Coupling with Battery Cooling for Electric Vehicles[J]. Energy Procedia, 2014, 61: 891-894.

[6] XIE Y, LIU Z M, LIU J Y, et al. A Self-Learning Intelligent Passenger Vehicle Comfort Cooling System Control Strategy[J]. Applied Thermal Engineering, 2019, 166.

[7] 黄世佩. 某型纯电动汽车热泵空调集成式热管理系统构建及研究[D]. 长春: 吉林大学, 2021.

HUANG S P. Construction and Research of An Integrated Heat Management System for Heat Pump Air Conditioning in A Certain Type of Pure Electric Vehicle[D]. Changchun: Jilin University, 2021.

[8] XING W T, QIN G, MING L, et al. Performance Analysis on Liquid-Cooled Battery Thermal Management for Electric Vehicles Based on Machine Learning[J]. Journal of Power Sources, 2021, 494.

[9] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A General Energy Balance for Battery Systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[10] AMMAR M S, PARK W C. Validation of the Gnielinski Correlation for Evaluation of Heat Transfer Coefficient of Enhanced Tubes by Non-Linear Regression Model: An Experimental Study of Absorption Refrigeration System[J]. International Communications in Heat and Mass Transfer, 2020, 118.

[11] SHAH M.M. A General Correlation for Heat Transfer During Film Condensation Inside Pipes[J]. International Journal of Heat and Mass Transfer, 1979, 22(4): 547-556.

[12] STEINER D, TABOREK J. Flow Boiling Heat Transfer in Vertical Tubes Correlated by An Asymptotic Model[J]. Heat Transfer Engineering, 1992, 13(2): 43-69.

(责任编辑 王 一)

修改稿收到日期为2024年8月20日。