基于DFM的航空电子模块设计

2025-02-20张宗逸贾巧燕周少雄刘骁

摘要:航空电子模块的极端使用环境提升了其设计研发难度,而实行可制造性设计(Design for Manufacturing,DFM)是一种提高设计效率与产品质量的重要方式。鉴于此,提出了基于DFM的航空电子模块设计,具体对元器件选用、PCB设计和PCBA设计共3个过程同步考虑可制造性要求,从而有效提高了航空电子模块的设计效率与产品质量。

关键词:航空电子模块;可制造性;元器件;印制板;电子装联

中图分类号:V243" " 文献标志码:A" " 文章编号:1671-0797(2025)03-0041-03

DOI:10.19514/j.cnki.cn32-1628/tm.2025.03.011

0" " 引言

航空电子模块的极端使用环境要求其必须具备高可靠性、高精度、轻量化、小型化等特点,这些特点又提升了航空电子模块的设计研发难度。在传统的航空电子模块设计过程中,设计环节独立进行,在设计完成后才会考虑制造阶段,可能会由于设计方案不足导致制造阶段产生问题,需要反复修改,严重耽误研发周期,增加成本。可制造性设计(Design for Manufacturing,DFM)是一种在设计阶段并行实行可制造性理念的设计模式[1],能使设计在满足功能的同时便于后续制造环节的开展,从而实现产品高质高效的产出。针对高难度设计和高可靠性要求的航空电子模块,实行DFM是一种提高设计效率与产品质量的重要方式。

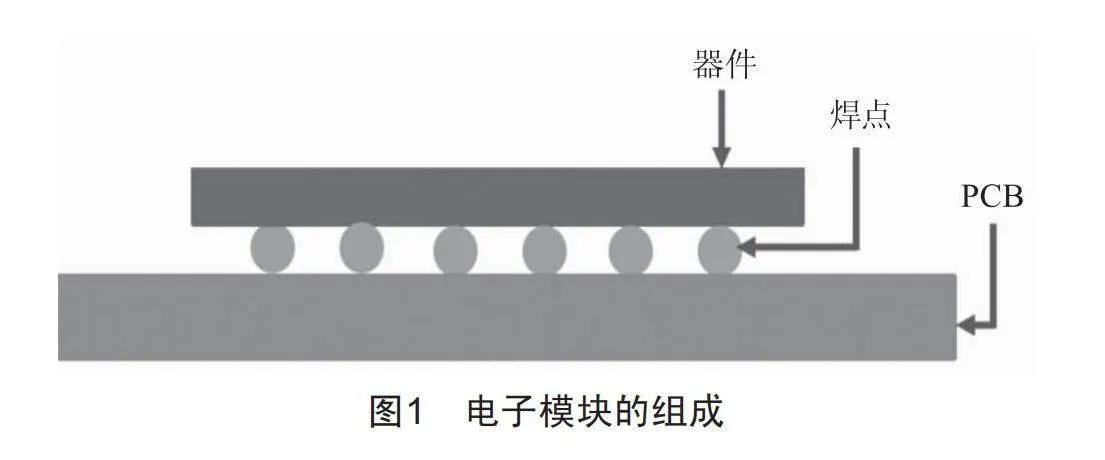

电子模块是由元器件与印制板(Printed Circuit Boards,PCB)通过电子装联过程(Printed Circuit Boards Assembly,PCBA)形成焊点而共同组成(图1)。针对电子模块的各组分分别开展DFM具有重要意义。在实行基于DFM的航空电子模块设计时,需对元器件选用、PCB设计和PCBA设计共3个过程同步考虑可制造性要求,进而获得最佳设计方案,实现航空电子模块的高效率设计与高质量制造。

1" " 基于DFM的元器件选用

元器件是构成电子电路的基本元素,用于实现各种复杂的电路功能。因此,在进行元器件选型时就需考虑所选的元器件封装类型对于制造环节的影响,避免出现生产时才发现现用工艺无法达到设计预期效果的情况。

航空电子模块在使用时需要面临冷热循环负荷。因此,进行元器件选用时需注意其工作温度范围,尽量选择工作温度范围大的元器件。除此之外,当航空电子模块被施加冷热循环负荷时,元器件与印制板均会因为温度变化产生体积上的收缩与膨胀。单位温度变化所导致的长度值的变化被称为热膨胀系数(Coefficient of Thermal Expansion,CTE)。若元器件的CTE与PCB的CTE差异较大,在经历冷热循环时,元器件的形变程度与PCB的形变程度也会存在较大差距,导致应力产生,最终极易造成开裂等形式的失效。

元器件由引脚与元器件本体组成,引脚与元器件本体的CTE不匹配也会导致风险。对于陶瓷封装的元器件,其引脚、陶瓷基体以及PCB之间的CTE若存在较大差异,亦会导致冷热循环时应力的产生,存在开裂风险。因此,元器件选用时,需关注其CTE与PCB的CTE不能存在较大差异。

易受损伤的元器件封装类型也是在元器件选用时需要避免的,如玻璃封装。此类易损封装在生产、运输和使用过程中均须注意防护,且玻璃的CTE与PCB的CTE匹配性差,产品在使用过程中容易出现元器件本体开裂的情况。

2" " 基于DFM的PCB设计

PCB是元器件的载体,为其提供稳固的物理支撑,实现不同元器件间的电气连接,还具有帮助发热元器件散热等其他功能。在进行PCB设计时,需同步考虑各个设计参数是否满足可制造性[2]。PCB的设计参数包括板厚、布线、过孔以及焊盘等。

2.1" " 基于DFM的板厚设计

由于航空器内部空间紧张,为了实现航空电子模块与机械结构件之间的可装配性,PCB板厚至关重要。PCB的板厚由PCB层数、最小介质层厚度、半固化片数量、表层镀铜及覆盖层厚度等多个因素决定,如图2所示。

在PCB中,为了保证其不被电压击穿导致短路故障,介质层需有厚度极限值。PCB生产过程中通过半固化片结合各铜层芯板及外层铜箔,以形成一个牢固连接的整体。在压合过程中,介质层厚度会随压合进行而受压缩减小,根据国军标相关要求,压合后介质层最小厚度应为0.09 mm,在进行板厚设计时,应保持一定压合余量,宜将压合前最小介质层厚度设计为0.1 mm。

半固化片作为PCB各铜层与表层连接的桥梁,其数量也需满足可制造性要求。为了保证PCB良品率,一般将半固化片最少设置为2片,易于制造,即控制层厚和含胶量等参数的精度,产品良率高。同时,至少2片半固化片的玻璃布含量较高,以增加PCB的耐电压性能,使其更加适应高压场景。

因此,在确定板厚时,需提前与制造方沟通,综合参考其板厚极限加工能力与板厚的决定因素,共同确定板厚设计值。

2.2" " 基于DFM的布线设计

PCB导线主要作用是提供元器件之间的电气连接,这些线路是在绝缘基材上按照预定设计通过蚀刻工艺对覆铜板进行加工制成,是PCB的核心组成部分。通过这些线路,电流在不同元器件之间流通,实现电路的预设功能。印制板铜箔的加工常采用化学蚀刻工艺,而铜箔的蚀刻过程必然导致一定程度的铜线边缘缺陷(图3),铜箔越厚越容易出现缺陷,且外层铜箔表面由基铜与镀层组成,其蚀刻加工精度比内层铜箔更难控制。因此,为了降低导线在蚀刻过程中产生缺陷的程度,避免在制造后出现因导线通流能力不足导致的印制板性能不稳定现象,在PCB外层铜箔中,其线距/线间距的设计值应比内层稍大。

PCB布线时,同一层导线的布设应分布均匀,各层上的导电面积要相对均衡,多层板的层数最好是偶数,铺铜面积较大的导电层应以PCB的中心对称,以防由于金属导体分布不均衡形成内应力,致使PCB翘曲,进而损坏PCB的镀覆孔和焊点。同时,导线接头部分不能存在多余线头,导线的多余线头易产生天线效应,影响整板的信号完整性。

2.3" " 基于DFM的通孔设计

PCB过孔主要分3类:1)通孔,此种过孔穿过整个PCB,可用于实现PCB各层电气互联或作为元器件的安装定位孔;2)盲孔,此种过孔位于PCB的表层,具有一定深度,用于表层线路与其下的内层线路的连接;3)埋孔,此种过孔的特点是位于PCB内层,不会延伸到表层。由于盲孔和埋孔生产加工难度大、成本高,因此PCB设计时常采用通孔。

在实际设计过程中,通孔的尺寸、位置和数量都需要仔细考虑。根据通孔是否参与电气连接,其类型可分为镀覆孔与非镀覆孔。镀覆孔指孔壁镀覆有金属的孔,可以实现PCB内层、表层中导电图形之间的电气连接,通常用于实现各层间的电气连接,或者用于插装和压接元器件引脚的固定和定位。非镀覆孔是不参与电气连接的孔,也即非金属化孔,这类孔通常是用于非电气连接目的的安装孔等,在PCB中起着机械固定、定位等作用。

通孔加工过程如图4所示。镀覆孔的孔径受PCB板厚制约,如果在设计镀覆孔径时未考虑PCB板厚,导致镀覆孔孔径过小,即孔径板厚比过大,在通孔加工时板厂就不得不使用更细的过孔钻头,容易造成钻头断裂,导致制造成本增加、交货周期变长,严重时甚至会导致设计的镀覆孔孔径无法加工。因此,在进行通孔设计时,孔径与板厚比值不可过大。

2.4" " 基于DFM的焊盘设计

PCB焊盘是连接元器件的关键区域,主要起到下述重要作用:1)提供焊接点;2)实现电气连接;3)机械固定。因此,焊盘的设计与航空电子模块的质量也息息相关。

对于小封装的表贴器件,如0402封装器件,此类器件体积极小,重量极轻,因此在焊接过程中,易受因焊接温度融化的焊料产生的液体表面张力影响。当此类器件两端焊盘连接到铜箔面积差异较大时,两端铜箔散热能力就会出现较大差距,易导致一端焊料先于另一端融化的现象。此时器件两端受到的液体表面张力不均衡,会拉动元器件偏转,甚至导致一端脱离焊盘直立产生立碑现象。因此,当小封装元器件焊盘两端铜箔面积差异较大时,焊盘宜采用花焊盘设计。

对于需要进行散热的元器件,一般可以在焊盘中添加散热通孔以提高散热能力。但此时需明确焊盘中通孔需做塞孔处理,若未进行此设计,将导致焊接时焊盘上的焊料融化流入过孔中,焊盘上的焊料减少,焊点的焊接可靠性降低。

3" " 基于DFM的PCBA设计

PCBA是将元器件、PCB、导线等通过焊接、插装等方式连接,构成完整的电子模块的过程,是电子模块制造过程中的重要环节。合理的元器件布局是实现高质量PCBA的重要保障,可以保证电子模块的稳定性和可靠性,提高产品质量[3]。因此,为了方便PCBA环节的进行,需要实行元器件布局的可制造性设计,此时应考虑到组装等工艺的便利性,还需避免PCB中可能存在的应力对元器件的影响。为了实现这些目的,在进行PCBA设计时需要实行以下可制造性设计理念。

3.1" " 便于开展组装等工艺的PCBA设计

当表贴器件位于两个连接器本体之间时,若连接器的距离过小,表贴器件顶端到相邻高元件顶端的仰角过大,两侧连接器的高度将会限制表贴器件的操作空间,导致表贴器件焊接、维修难度增大,增加报废率;且连接器的距离过小,在手工焊接过程中容易损伤两侧的连接器本体。若表贴器件需布放在两个高器件之间,两高器件之间的距离不得过小。元器件布局阶段应重点识别高度差大的元器件,并加大其间距。

在PCBA环节,由于目前行业内通孔器件插装工序尚未实现全自动化插装,更多依赖于人工对照设计图纸、工艺文件进行插装操作,为便于通孔器件的插装操作及检验,表贴元件的贴装、焊接及检验,同类元器件的特征方向宜保持一致,如钽电容极性、二极管的正极、三极管的单引脚端、芯片的第一脚或缺口方向等。

3.2" " 避免应力影响的PCBA设计

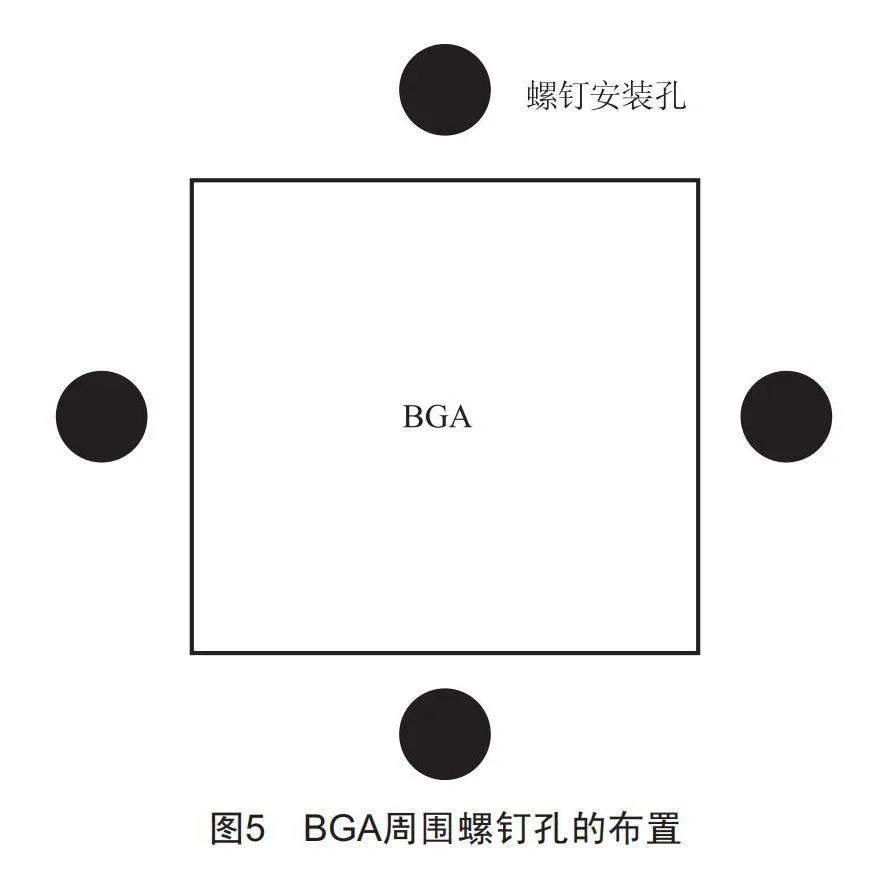

对于易受应力影响的元器件,如球栅阵列(Ball Grid Array,BGA)等封装的元器件,若其位于高应力区,则焊点易受到应力损伤,导致焊点开裂、脱焊等问题,使焊点可靠性降低。PCB的以下区域均属于高应力区:1)螺钉的安装孔附近;2)板间连接器周围。应力敏感元器件应尽量避免布于高应力区。若因PCB布局空间紧张,导致应力敏感元器件不可避免地放置在高应力区,如螺钉安装孔附近,此时若将螺钉安装孔放置在应力敏感元器件(以BGA元器件为例)每个边靠近中间的位置,能够尽量降低机械应力对元器件的影响(图5)。

4" " 结束语

本文针对航空电子模块,从元器件选用、PCB参数设计、PCBA元器件布局设计共3个维度出发,分别分析了各个过程中主要需要考虑的可制造性要求,提出了一种基于DFM的航空电子模块设计方法,为提高航空电子模块的设计效率与产品质量提供了重要依据。

在今后的研究中将进一步探索航空电子模块的设计方法,通过结合强度与电气特性等参数,进一步提高航空电子模块的质量与性能。

[参考文献]

[1] 章晓阳.电子设备可制造性设计研究[J].通讯世界,2015(9):233-234.

[2] 刘明浩.PCB板设计与制作的可靠性研究[D].长沙:中南大学,2003.

[3] 裴玉玲,庞佑兵.基于可制造性设计的PCB协同设计[J].微电子学,2010,40(5):732-734.

收稿日期:2024-10-18

作者简介:张宗逸(1998—),男,陕西咸阳人,助理工程师,研究方向:印制板可制造性。

通信作者:刘骁(1986—),男,陕西人,高级工程师,研究方向:硬件研发DFX设计。