剪切增稠液填充蜂窝夹芯板的低速冲击响应

2025-02-19李雨薇易昶成刘志芳雷建银李世强

摘要: 将气相二氧化硅颗粒与聚乙二醇溶液混合制备的剪切增稠液( shear-thickening fluid, STF)填充到蜂窝芯层中,制成了STF 填充蜂窝夹芯板。通过落锤冲击实验,研究了冲击速度(1.0、1.5、2.0 m/s)、蜂窝孔径(2.0、2.5、3.0 mm)和壁厚(0.04、0.06、0.08 mm)对夹芯板力学性能的影响。利用数字图像相关技术测量了结构的应变历史和后面板挠度场的分布情况,探讨了结构的低速冲击响应过程。实验结果表明,在低速冲击下,未填充STF 蜂窝夹芯板的变形模式为后面板中心区域凸起变形,周围区域有明显鼓包变形;填充STF 蜂窝夹芯板的变形模式为后面板凸起变形且局部凸起区域较大,周围无鼓包产生。STF 的剪切增稠效应可以增加参与能量吸收的蜂窝单元,扩大结构的局部变形区域,减小结构的后面板挠度。提高冲击速度、增大蜂窝孔径或者减小壁厚,都更有利于STF 的剪切增稠效应。

关键词: 剪切增稠液;蜂窝夹芯板;低速冲击;变形模式;数字图像相关技术

中图分类号: O347.3 国标学科代码: 13015 文献标志码: A

夹芯结构作为保护人员和重要结构的防护附层,主要抵抗碎片冲击和爆炸冲击等极端载荷,因此探究夹芯结构的抗冲击性能有重要意义。很多学者研究发现,在芯层中填充额外的吸能材料可以有效提高夹芯结构的抗冲击能力,例如聚氨酯泡沫[1]、纳米黏土[2] 和剪切增稠液(shear-thickening fluid, STF)[3-4] 等,其中STF 作为一种新型环保填充材料受到广泛关注。STF 是一种典型的非牛顿流体,其黏度和动力响应特征在不同剪切速率下的表现差异显著。有关STF 的研究可以追溯到五十多年前,Hoffman[5] 首先提出了有序-无序转化理论,非牛顿流体中的颗粒在静止或低剪切速率下会呈现出有序的分布状态,当受到高速剪切作用后,这种有序的分布状态会被破坏,从而变为无序的状态。无序的粒子发生聚集,影响流体的正常流动,导致剪切增稠效应。此后又出现了关于剪切增稠效应的其他著名理论,包括粒子簇理论[6] 和接触流变理论[7]。

由于STF 的特殊流变性能,在防护领域有广阔的应用前景,目前STF 主要应用于纤维材料和阻尼振动结构。Selver[8] 用STF 浸渍碳纤维和玻璃纤维做成复合材料,并进行冲击测试,发现在冲击过程中,加入STF 可以通过产生剪切增稠效应来提高碳纤维和玻璃纤维的能量吸收和峰值载荷。Bajya 等[9] 用STF 浸渍Kevlar 纤维,对其进行了弹道冲击实验,发现这种复合纤维材料的抗穿透能力显著增强,而其柔韧性没有任何损失。Gürgen 等[10] 将STF 填充到碳纤维增强聚合物(carbon fiber reinforced polymer,CFRP)管中,通过模态分析研究了结构的振动特性,发现STF 填充到CFRP 管中显著提高了结构的固有频率和阻抗比。Neagu 等[11] 采用微观力学模型研究了由硅胶基体和玻璃纤维制成的复合材料在纤维-基体界面处的阻抗比,发现添加STF 能够明显改善该复合材料的阻尼性能。

目前,已有研究人员将STF 应用在传统的夹芯结构中。Warren 等[12] 通过碰撞实验,研究了STF 填充蜂窝夹芯板的抗冲击性能,结果表明填充STF 可以减少对芯层的破坏和后面板穿孔的概率。Lam 等[13]分别将聚氨酯泡沫、牛顿流体和STF 填充到夹芯结构的芯层中,利用LS-DYNA 对结构的压溃性能进行了数值研究,发现STF 填充的结构能提高平均压溃力,具有理想的吸能特性和抗压溃性能。Fu 等[14] 将STF 填充到不同芯层厚度的蜂窝夹芯结构中,并进行了冲击实验,发现STF 有效提高了芯层较薄结构的能量吸收,抑制了芯层较厚结构的冲击损伤。

然而,针对蜂窝几何参数(如蜂窝孔径和壁厚)对STF 填充夹芯板抗冲击性能的影响还缺乏研究。本文中,首先,通过实验方法测试STF 在不同速度下的抗冲击性能;然后,将STF 填充到蜂窝夹芯板中,研究STF 对蜂窝夹芯板抗冲击行为的影响;最后,改变蜂窝的几何参数,探究孔径和壁厚对STF 填充蜂窝夹芯板抗冲击行为的影响,阐明STF 填充蜂窝夹芯板抗冲击性能增强的潜在机制。

1 实验设置

利用Instron 9350 型落锤试验机进行低速冲击实验,冲击速度范围为1.0~2.0 m/s。实验中使用高强度不锈钢制成的圆柱形锤头,头部为半球形,直径为20 mm。冲击器的总质量为5.6 kg。利用数字图像相关(digital image correlation, DIC)法测试结构后面板变形场,其中高速摄像机拍摄帧频为7 500 s−1,实验设置如图1 所示。

蜂窝夹芯板(honeycomb sandwich panel, HP)结构由铝合金A5052 的面板和铝合金1350-H19 的蜂窝芯层组成,具体材料参数见表1。面板的厚度tp=0.25 mm;蜂窝芯层的高度hh=15 mm;蜂窝的孔径l 有3 种,分别为2.0 mm (S)、2.5 mm (M)、3.0 mm (L);蜂窝的壁厚th 有3 种,分别为0.04 mm (S)、0.06 mm(M)、0.08 mm (L)。将STF 填充到HP 的过程中,一些蜂窝孔中会有气泡产生,如图2(a) 所示,导致填充效果不佳。为了消除气泡对冲击实验的影响,使用真空干燥箱对试件进行抽真空处理。每次处理10 min后继续填充,重复处理3 次,气泡基本消除,如图2(b) 所示。填充STF 的面积为100 mm×100 mm[14-15],填充区域与冲击锤头面积相比足够大,可以有效降低边界效应,制备成型的STF 填充蜂窝夹芯板(HP-STF)结构如图2(c) 所示。当冲击速度为1.0 m/s 时,结构记为HP-1.0 m/s 或HP-STF-1.0 m/s;当HP 结构的蜂窝孔径为2.0 mm (S)、蜂窝壁厚为0.06 mm (M) 时,结构记为HP-SM;当HP-STF 结构的蜂窝孔径为2.0 mm (S)、蜂窝壁厚为0.06 mm (M) 时,结构记为HP-STF-SM,其他结构命名以此类推。

2 STF 性能测试

2.1 流变测试

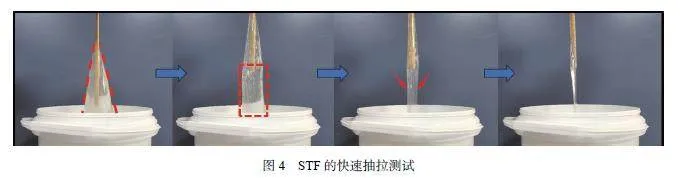

将气相二氧化硅颗粒溶解到聚乙二醇溶液中,通过搅拌砂磨分散多用机搅拌约3 h,得到气相二氧化硅质量分数为20% 的STF,如图3(a) 所示。室温下使用Anton Paar MCR302 流变仪对该STF 进行测量,得到其黏度随剪切速率的变化趋势,如图3(b) 所示。从图3(b) 可以看出,STF 在低剪切速率下出现剪切变稀的特性,在达到临界剪切速率(6.07 s−1)后黏度开始提高,表现出剪切增稠特性,直到黏度达到峰值(116 Pa·s)后,再次出现剪切变稀的特性[16-18]。为了直观展示STF 试样的剪切增稠特性,根据STF 对剪切速率的敏感性,进行了简单的快速抽拉测试,如图4 所示。将一根木棍从装有STF 样品的容器中快速抽出,通过高速摄像机记录木棍抽出的过程。木棍离开容器的瞬间,STF 以锥形附着在木棍上;紧接着其余STF 在木棍下方形成矩形区域,出现短暂的固体特征;随着木棍继续拉出,锥形区域和矩形区域的变形达到极限状态;STF 逐渐变稀并流下。

2.2 落锤冲击测试

STF 在低剪切速率下具有低黏度,而在冲击载荷作用下,二氧化硅颗粒团簇形成堵塞,黏度瞬间提高。为了进一步观察STF 的抗冲击作用,对STF 样品进行了低速冲击测试。将STF 样品装在直径d 为70 mm、高度H 为100 mm 的塑料瓶中,采用直径为20 mm 的圆柱形锤头对试样进行冲击,冲击速度v 为0.1~0.9 m/s,如图5 所示,试样高度hs 为60 mm。实测载荷-位移曲线如图6 所示,从载荷-位移曲线中提取冲击载荷峰值和位移峰值,并积分得到能量吸收情况:

式中:E 为STF 吸收的能量,F 为落锤的冲击载荷,s 为落锤接触STF 后下降的位移。结果见表2。

当落锤冲击速度从0.1 m/s 提高到0.5 m/s时,由于冲击速度很低,STF 的增稠效应不明显,冲击载荷峰值较小。当落锤冲击速度从0.6 m/s提高到0.9 m/s 时,由于冲击速度提高,STF 产生了增稠效应,冲击载荷随着侵彻深度的增加而急剧增大,STF 的抵抗作用相应增强,锤头到达瓶底之前被增稠的STF 弹回。进一步分析可得,当冲击速度从0.1 m/s 提高到0.3 m/s 时,冲击载荷峰值从124.2 N 单调增大到207.8 N。然而,落锤的位移峰值没有单调性,冲击速度为0.2 m/s时落锤的位移峰值最大,为60.0 mm;冲击速度为0.3 m/s 时落锤的位移峰值最小,为50.7 mm。当冲击速度从0.4 m/s 提高到0.9 m/s 时,冲击载荷峰值从232.6 N 单调增大到1 135.0 N,落锤的位移峰值从56.5 mm 单调减小到36.0 mm。

落锤低速实验结果表明,在较低的冲击速度(0.1~0.3 m/s)下,STF 不易产生增稠效应,落锤的冲击载荷峰值随冲击速度提高而增大,位移峰值没有规律性,STF 的抗冲击性能不明显;当提高冲击速度(0.4~0.9 m/s)时,STF 产生了增稠效应,随着冲击速度的提高,落锤的冲击载荷峰值增大,位移峰值减小,能量吸收呈升高趋势,STF 的抗冲击性能更明显。

3 夹芯板动态响应过程

通过高速DIC 技术,测试并计算了结构后面板的应变历史。图7 为HP-STF-MS 在x 方向上的应变历史,图8 为其在y 方向上的应变历史。落锤从t=0 ms 时开始冲击结构(图7(a) 和8(a)),当t=1.5 ms 时,结构x 方向和y 方向的中间带状区域均发生大面积受拉变形,如图7(b) 和8(b) 所示。当t=1.9 ms 时:x 方向的落锤冲击点左右两侧产生集中拉应变,最下方边界处出现轻微压应变,如图7(c) 所示;y 方向的拉应变区域扩大,两侧的边界处出现轻微压应变,如图8(c) 所示。当t=3.2 ms 时:x 方向的集中拉应变增大,应变分界从带状变为环状,如图7(d) 所示;y 方向在落锤冲击点上下两侧产生集中拉应变,如图8(d) 所示。当t=5.3 ms 时:x 方向的拉应变区域向落锤冲击点集中,应变进一步增大,如图7(e) 所示;y 方向的应变区域也逐渐变大,呈现出清晰的环状分布,如图8(e) 所示。当t=25.0 ms 时:x 方向和y 方向的应变均趋于稳定,最大应变都集中在落锤冲击点处,如图7(f) 和8(f) 所示。

4 参数分析

4.1 冲击速度对STF 填充蜂窝夹芯板冲击响应的影响

固定面板厚度0.25 mm、蜂窝孔径2.5 mm、蜂窝壁厚0.04 mm 和芯层高度15 mm 不变,改变冲击速度,分别取1.0、1.5 和2.0 m/s。图9 为实验采集的3 种速度下HP 结构和HP-STF 结构的冲击载荷-位移曲线。冲击速度为1.0 m/s 时,2 种结构的峰值力相似,HP-STF 的凹陷深度为4.7 mm,比HP 的凹陷深度(4.8 mm)小2.1%。这表明,在1.0 m/s 的冲击速度下,STF 无法充分发挥增稠效果,为结构提供的抵抗作用微乎其微。冲击速度为1.5 m/s 时,HP-STF 的峰值力比HP 的高4.7%,2 种结构的冲击力在峰值后均有一段波动,说明锤头冲破了前面板,作用在芯层区域。HP-STF 芯层中的STF受到冲击作用后会产生增稠效应,导致落锤的穿透深度更小,此时HP-STF 的穿透深度为8.9 mm,比HP 的穿透深度(10.2 mm)小12.7%。冲击速度为2.0 m/s 时,2 种结构的冲击载荷变化趋势有明显差别,HP 有2 个峰值,而HP-STF 只有1 个峰值。对比落锤的穿透深度,填充STF 可以降低34.5%,且随着冲击速度的提高,STF 对穿透深度的降低效果更显著。

图10 为HP-STF 结构和HP 结构在2.0 m/s 冲击速度下的破坏形态,可以看出,HP 的后面板中心区域凸起变形严重,周围有明显的鼓包变形,而HP-STF 的后面板只有中心区域有凸起情况,并且散斑破损的面积比HP 大,没有产生中心区域到边界处的鼓包变形。这是因为,未填充STF 的HP 结构只有落锤正下方区域的蜂窝壁承受冲击,当这些蜂窝壁被压实后,只能进一步传递给后面板的局部区域,导致后面板容易达到变形极限;而HP-STF 结构由于液体的剪切增稠作用,落锤对芯层的冲击压迫STF 向外侧移动,导致周围更多的蜂窝壁屈曲,参与能量吸收,增大了后面板的局部变形区域,有效减小了后面板的变形程度。

为了更深入探究STF 填充蜂窝夹芯板在冲击载荷作用下的抗冲击性能,通过下式计算冲量:

式中:t 为落锤作用在结构上的时间。

图11(a) 为不同冲击速度下HP 和HP-STF 的冲量与峰值载荷情况,可以发现,填充STF 提高了结构的冲击力峰值,而HP-STF 的冲量始终小于HP,说明冲击速度为1.5 和2.0 m/s 时,HP-STF 的作用力持续时间比HP 短,STF 提高了结构的刚度。从图11(b) 可以看到,随着冲击速度的提高,HP 和HP-STF 的穿透深度都增大,但HP-STF 的穿透深度始终小于HP 的。图11(c) 为2 种结构的后面板残余挠度情况,与穿透深度的变化规律相似,在3 种冲击速度下,HP-STF 的残余挠度分别比HP 的减小了2.0%、33.3% 和42.9%。可见,填充STF 可以提高结构的刚度,有效减小结构的穿透深度和结构后面板的残余挠度,且提高冲击速度更有利于STF 产生增稠效应。

4.2 蜂窝孔径对STF 填充蜂窝夹芯板冲击响应的影响

固定面板厚度0.25 mm、蜂窝壁厚0.04 mm、芯层高度15 mm 和冲击速度2.0 m/s 不变,改变蜂窝的孔径尺寸(包括2.0、2.5 和3.0 mm)。图12 为不同蜂窝孔径结构的冲击力-位移曲线。在相同冲击速度下,3 种蜂窝孔径结构的冲击载荷均只有一个峰值,在峰值后存在不同平台的波动,意味着3 种结构的前面板都破裂,锤头已经到达了芯层或后面板,但是对芯层的压缩情况不同。3 种结构的穿透深度差异明显:HP-STF-SS 结构的穿透深度最小,约为11.6 mm;HP-STF-MS 结构的穿透深度次之,约为14.2 mm;HP-STF-LS 结构的穿透深度最大,约为19.7 mm。这说明,蜂窝孔径影响了结构的穿透深度,孔径越大,穿透深度越大。

为了观察芯层的变形情况,从穿孔处将试件切开,试件结构的剖面如图13 所示。可以看出:HPSTF-SS 结构出现的主要是局部的压入失效(伴有轻微撕裂破坏),近前面板处的蜂窝芯层部分被压实,近后面板处的蜂窝芯层有轻微屈曲变形;HP-STF-MS 结构出现的主要是局部的压入失效,且前面板发生撕裂破坏,蜂窝芯层的变形模式与HP-STF-SS 结构相似;HP-STF-LS 结构出现的主要是局部的穿透失效,并伴随前面板和蜂窝芯层的明显撕裂破坏。这说明,蜂窝孔径影响了前面板和蜂窝芯层的破坏模式,孔径越大,锤头越容易撕裂前面板和穿破蜂窝芯层,两者的破坏程度越严重。

图14 为3 种结构的后面板挠度对比,其中随着蜂窝孔径的增大,最大挠度和残余挠度都减小。HPImpulseSTF-SS 结构和HP-STF-MS 结构的最大挠度分别为2.5 和2.3 mm,相较于HP-STF-LS 结构的最大挠度(1.9 mm)分别大31.6% 和21.1%;HP-STF-SS 结构和HP-STF-MS 结构的残余挠度分别为1.9 和1.8 mm,比HP-STF-LS 结构的残余挠度(1.7 mm)分别大11.8% 和5.9%。填充STF 可以降低结构的后面板挠度,这是因为当蜂窝芯层与STF 一同受到冲击作用时,蜂窝产生屈曲变形,STF 发生增稠效应,这种效应使蜂窝孔中的STF 转变为固体形态,阻止蜂窝过早变形,并将面外的压缩作用传递给邻近的蜂窝单元,让更多蜂窝单元参与抗冲击过程[15, 19-20]。HP-STF-LS 结构的挠度最小,说明增大蜂窝孔径有利于降低结构的后面板挠度。

图15 为3 种HP-STF 结构的DIC 变形云图,分别对应结构后面板挠度达到最大的时刻,可以看出,HP-STF-SS 结构和HP-STF-MS 结构的变形情况相似,而HP-STF-LS 的变形区域更大,表明蜂窝孔径较大的结构更有利于STF 的增稠效应,增加参与能量吸收的蜂窝单元。在锤头相同的冲击面积下,蜂窝孔径越小的结构抵抗落锤冲击的蜂窝单元越多,导致落锤未能穿透前面板,缓冲了对蜂窝芯层和STF 的冲击作用,不利于STF 产生增稠效应;反之,蜂窝孔径越大的结构,前面板更容易被穿透,提高了落锤直接作用STF 的可能性,更有利于STF 产生增稠效应,从而降低后面板挠度。

4.3 蜂窝壁厚对STF 填充蜂窝夹芯板冲击响应的影响

固定面板厚度0.25 mm、蜂窝孔径3 mm、芯层高度15 mm 和冲击速度2.0 m/s 不变,改变蜂窝壁厚(包括0.04、0.06 和0.08 mm)。如图16 所示,HP-STF-LM 结构和HP-STF-LL 结构的穿透深度分别为16.6 和10.8 mm,比HP-STF-LS 结构的穿透深度(19.7 mm)分别小15.7% 和45.2%。这说明,蜂窝壁厚影响了落锤的穿透深度,壁厚越大,承受冲击载荷的蜂窝孔壁刚度越大,落锤的穿透深度越小。

图17 为3 种结构的剖面。可以看出,HP-STF-LS 结构破坏最严重,主要是局部的穿透失效,并伴随前面板和蜂窝芯层的明显撕裂破坏;HP-STF-LM 结构出现的主要是局部的压入失效,并伴随前面板撕裂破坏,蜂窝芯层有明显屈曲变形;HP-STF-LL 结构出现的主要是局部的压入失效,前面板轻微撕裂破坏,蜂窝芯层有轻微屈曲变形。这说明,蜂窝壁厚影响了前面板和蜂窝芯层的破坏模式,蜂窝壁越厚,锤头对前面板的撕裂程度越低,对蜂窝芯层破坏程度越低。

图18 为3 种结构的后面板挠度对比,可以看到,不同蜂窝壁厚结构的后面板挠度差异明显,其中壁厚越大,挠度越大。HP-STF-LM 和HP-STF-LL 结构的最大挠度分别为2.1 和3.0 mm,比HP-STF-LS 结构的最大挠度(1.9 mm)分别大10.5% 和57.9%;HP-STF-LM 和HP-STF-LL 结构的残余挠度分别为1.9 和2.4 mm,比HP-STF-LS 结构的残余挠度(1.7 mm)分别大11.8% 和41.2%。HP-STF-LS 结构的挠度最小,说明减小蜂窝壁厚有利于降低结构的后面板挠度。

图19 为不同蜂窝壁厚HP-STF 结构的DIC 变形云图,分别对应结构后面板挠度达到最大的时刻,可以看出,3 种结构的变形区域相似,变形大小不同,HP-STF-LS 结构的后面板变形最小,说明蜂窝壁厚较小的结构更有利于STF 产生增稠效应,降低结构的后面板挠度,提高结构的抗冲击性能。这是因为,蜂窝壁和STF 同时承担冲击载荷,增大蜂窝壁厚会削减STF 受到的冲击作用,不利于STF 产生增稠效应;反之,减小蜂窝壁厚会增加STF 受到的冲击作用,STF 更容易达到临界剪切速率,从而产生增稠效应。

5 结 论

将气相二氧化硅颗粒溶解到聚乙二醇溶液中,成功制备了剪切增稠液(shear-thickening fluid, STF),并将STF 填充到蜂窝夹芯板中制成了STF 填充蜂窝夹芯板。对蜂窝夹芯板结构和STF 填充蜂窝夹芯板结构开展了落锤低速冲击实验,并利用数字图像相关技术测量了结构的应变历史与挠度场分布情况,探讨了结构的低速冲击响应过程,研究了落锤冲击速度、蜂窝孔径和壁厚对蜂窝夹芯板抗冲击性能的影响,得到以下主要结论。

(1) STF 填充蜂窝夹芯板在低速冲击响应过程中先出现大面积的带状拉应变区域,然后转变为环状区域,最后最大拉应变集中在落锤冲击点。

(2) 填充STF 会影响蜂窝夹芯板结构后面板的变形模式,未填充STF 的结构呈现出后面板中心区域凸起、周围区域产生鼓包现象的变形模式;填充STF 的结构呈现出后面板局部凸起变形区域较大,但无鼓包产生的变形模式。

(3) 在本研究的低速范围内,填充STF 可以增加结构的刚度,减小结构的穿透深度和后面板残余挠度,相比于未填充STF 结构,填充STF 结构的穿透深度分别减小了2.1%、12.7%、34.5%,后面板残余挠度分别减小了2.0%、33.3%、42.9%,冲击速度越大,STF 越容易产生增稠效应;孔径为2.0 和2.5 mm 结构的残余挠度分别比孔径为3.0 mm 结构的残余挠度大11.8% 和5.9%,增大孔径可以提高落锤直接作用在STF 的可能性,更有利于STF 产生增稠效应;壁厚为0.06 和0.08 mm 结构的残余挠度分别比壁厚为0.04 mm 结构的残余挠度大11.8% 和41.2%,减小壁厚会增大 STF 受到的冲击作用,STF 更容易达到临界剪切速率而产生增稠效应。

参考文献:

[1]潘腾, 卞晓兵, 袁名正, 等. 爆炸冲击波作用下聚氨酯-半球夹芯结构的动态响应 [J]. 兵工学报, 2023, 44(12): 3580–3589.DOI: 10.12382/bgxb.2023.0645.

PAN T, BIAN X B, YUAN M Z, et al. Dynamic response of polyurethane-hemisphere sandwich structure under action of explosive shock wave [J]. Acta Armamentarii, 2023, 44(12): 3580–3589. DOI: 10.12382/bgxb.2023.0645.

[2]HOSUR M V, MOHAMMED A A, JEELANI S. Processing of nanoclay filled sandwich composites and their response to impact loading [J]. Journal of Reinforced Plastics and Composites, 2008, 27(8): 797–818. DOI: 10.1177/0731684407084664.

[3]陆振乾, 许玥, 孙宝忠. 剪切增稠液及其在抗冲击缓冲方面研究进展 [J]. 振动与冲击, 2019, 38(17): 128–136, 171. DOI:10.13465/j.cnki.jvs.2019.17.017.

LU Z Q, XU Y, SUN B Z. Progress in shear thickening fluid study and its application in anti-impact and cushion areas [J].Journal of Vibration and Shock, 2019, 38(17): 128–136, 171. DOI: 10.13465/j.cnki.jvs.2019.17.017.

[4]张朴, 王卓, 孔祥韶, 等. 剪切增稠液体液舱侵彻实验 [J]. 爆炸[4] 与冲击, 2021, 41(4): 043301. DOI: 10.11883/bzycj-2020-0143.

ZHANG P, WANG Z, KONG X S, et al. Experimental study on a cabin filled with shear-thickening fluid penetrated by projectiles [J]. Explosion and Shock Waves, 2021, 41(4): 043301. DOI: 10.11883/bzycj-2020-0143.

[5]HOFFMAN R L. Discontinuous and dilatant viscosity behavior in concentrated suspensions: Ⅰ. observation of a flow instability [J]. Transactions of the Society of Rheology, 1972, 16(1): 155–173. DOI: 10.1122/1.549250.

[6]BRADY J F, BOSSIS G. The rheology of concentrated suspensions of spheres in simple shear flow by numerical simulation [J].Journal of Fluid Mechanics, 1985, 155: 105–129. DOI: 10.1017/S0022112085001732.

[7]BROWN E, JAEGER H M. The role of dilation and confining stresses in shear thickening of dense suspensions [J]. Journal of Rheology, 2012, 56(4): 875–923. DOI: 10.1122/1.4709423.

[8]SELVER E. Impact and damage tolerance of shear thickening fluids-impregnated carbon and glass fabric composites [J].Journal of Reinforced Plastics and Composites, 2019, 38(14): 669–688. DOI: 10.1177/0731684419842648.

[9]BAJYA M, MAJUMDAR A, BUTOLA B S, et al. Design strategy for optimising weight and ballistic performance of soft body armour reinforced with shear thickening fluid [J]. Composites Part B: Engineering, 2020, 183: 107721. DOI: 10.1016/j.compositesb.2019.107721.

[10]GÜRGEN S, SOFUOĞLU M A. Experimental investigation on vibration characteristics of shear thickening fluid filled CFRP tubes [J]. Composite Structures, 2019, 226: 111236. DOI: 10.1016/j.compstruct.2019.111236.

[11]NEAGU R C, BOURBAN P E, MÅNSON J A E. Micromechanics and damping properties of composites integrating shear thickening fluids [J]. Composites Science and Technology, 2009, 69(3/4): 515–522. DOI: 10.1016/j.compscitech.2008.11.019.

[12]WARREN J, COLE M, OFFENBERGER S, et al. Hypervelocity impacts on honeycomb core sandwich panels filled with shear thickening fluid [J]. International Journal of Impact Engineering, 2021, 150: 103803. DOI: 10.1016/j.ijimpeng.2020.103803.

[13]LAM L, CHEN W S, HAO H, et al. Dynamic crushing performance of bio-inspired sandwich structures with beetle forewing cores [J]. International Journal of Impact Engineering, 2023, 173: 104456. DOI: 10.1016/j.ijimpeng.2022.104456.

[14]FU K K, WANG H J, CHANG L, et al. Low-velocity impact behaviour of a shear thickening fluid (STF) and STF-filled sandwich composite panels [J]. Composites Science and Technology, 2018, 165: 74–83. DOI: 10.1016/j.compscitech.2018.06.013.

[15]LIN G J, LI J Q, LI F, et al. Low-velocity impact response of sandwich composite panels with shear thickening gel filled honeycomb cores [J]. Composites Communications, 2022, 32: 101136. DOI: 10.1016/j.coco.2022.101136.

[16]WAGNER N J, BRADY J F. Shear thickening in colloidal dispersions [J]. Physics Today, 2009, 62(10): 27–32. DOI:10.1063/1.3248476.

[17]尹根, 姚松, 刘凯, 等. 低速冲击条件下剪切增稠液力学特性的试验和数值仿真研究 [J]. 中南大学学报(自然科学版),2021, 52(4): 1327–1336. DOI: 10.11817/j.issn.1672-7207.2021.04.029.

YIN G, YAO S, LIU K, et al. Experimental and numerical simulation of mechanical properties of shear thickening fluid during low velocity impact [J]. Journal of Central South University (Science and Technology), 2021, 52(4): 1327–1336. DOI:10.11817/j.issn.1672-7207.2021.04.029.

[18]GALINDO-ROSALES F J, RUBIO-HERNÁNDEZ F J, SEVILLA A. An apparent viscosity function for shear thickening fluids [J]. Journal of Non-Newtonian Fluid Mechanics, 2011, 166(5/6): 321–325. DOI: 10.1016/j.jnnfm.2011.01.001.

[19]LIU H Q, ZHU H X, FU K K, et al. High-impact resistant hybrid sandwich panel filled with shear thickening fluid [J].Composite Structures, 2022, 284: 115208. DOI: 10.1016/j.compstruct.2022.115208.

[20]HU Q F, LU G X, HAMEED N, et al. Dynamic compressive behaviour of shear thickening fluid-filled honeycomb [J].International Journal of Mechanical Sciences, 2022, 229: 107493. DOI: 10.1016/j.ijmecsci.2022.107493.

(责任编辑 张凌云)

基金项目: 国家自然科学基金(12072219, 12272254);山西省自然科学研究面上项目(202203021211170);海安太原理工大学先进制造与智能装备产业研究院开放研发项目(2023HA-TYUTKFYF016);山西省科技创新人才团队(领军)专项资助(202204051002006)