非对称中空环形聚能装药成型与侵彻特性影响因素分析

2025-02-19李召婷王树有孙圣杰蒋建伟门建兵

摘要: 为减弱中空环形聚能装药形成的中心侵彻体对后级结构的破坏作用,通过改变环锥罩的偏心距离和壁厚,调整了装药和药型罩的质量分布,使之形成准直环形射流,研究了炸高对环形射流侵彻威力的影响规律。数值模拟结果表明:内壳为铝合金时的中心孔平均侵彻深度较内壳为钢时的平均侵彻深度低36.13%;非偏心环锥罩形成的射流存在径向偏移,侵彻能力较弱。当环锥罩顶向外侧偏移0.05d(d 为环形装药厚度)时,射流准直性较好,环形射流侵彻深度较大;随着药型罩壁厚的增加,射流头部速度不断减小,当壁厚为0.045d 时,偏心环锥罩形成的环形射流侵彻能力较强;环形射流侵彻深度对炸高较为敏感,在炸高为1.12d 时,环形射流侵彻深度较大。针对非偏心环锥罩和偏心环锥罩两种药型罩结构开展的静破甲试验表明,环形射流侵彻深度和扩孔直径的试验结果与数值模拟结果误差小于12%,验证了数值模拟模型的可靠性。

关键词: 环形聚能装药;偏心药型罩;射流成型;射流侵彻

中图分类号: O381; TJ410 国标学科代码: 13035 文献标志码: A

破甲战斗部是毁伤装甲目标的利器,然而,随着装甲防护由单层化向多层化发展,传统实心聚能装药形成的射流在对抗多层防护目标时的毁伤效果受到了极大限制。为此,有学者提出采用串联战斗部对多层防护目标进行毁伤[1]。串联战斗部通常由2~3 个附属战斗部组成,并按作用顺序分为前级、中级和后级。在对抗多层防护目标时,前级战斗部在外层防护装甲上造成大口径通孔,后级战斗部通过通孔对内层装甲进行毁伤[2-3]。因此,前级战斗部的扩孔能力直接决定了串联战斗部的整体毁伤效果。Leidel[4]提出可以采用装药的聚能效应形成环形毁伤元,从而实现大口径、大穿深的侵彻效果。

对环形聚能装药的研究已有很多。根据装药结构的不同,环形聚能装药可以分为实心环形聚能装药和中空环形聚能装药[5]。针对实心环形聚能装药结构,王成等[6] 提出了等冲量设计法,通过将药型罩外壁进行逐段变壁厚处理,使炸药作用于药型罩内、外相应微元上的冲量相等。徐文龙等[7-9] 设计了一种中心开孔式环形装药结构,研究了不同结构因素及药型罩材料对射流轴向速度和径向速度的影响规律,该结构形成的环形EFP(explosively formed projectile)除了具有良好的飞行稳定性之外,还具有较强的侵彻能力。相较实心环形聚能装药结构,中空环形聚能装药在形成相同口径开孔的同时,所需药量更小。曹涛等[10-11] 研究了起爆点数量、药型罩形状、曲率半径等参数对环形聚能装药成型和侵彻效果的影响。王伟力等[12] 对环形装药的药型罩、起爆方式和炸高等方案进行了优化设计。段嘉庆等[13] 优化了内外罩等动量方法,提出了药型罩同步压垮的设计方法,该方法形成的射流不易偏斜,能够大大改善射流成型效果。何降润等[14] 讨论了内外壳体材料相同时,壳体厚度比对环形射流侵彻性能的影响规律。

然而,中空环形聚能装药结构在形成环形侵彻体时,内侧壳体在爆轰产物作用下也会在装药中轴线上汇聚,形成向弹体前、后两个方向运动的中心侵彻体[15-17]。向前运动的毁伤元能够增强对装甲目标的毁伤效果,但向后运动的毁伤元会对后级战斗部的结构造成破坏。为了减小中心侵彻体侵彻威力的同时增加环形射流毁伤威力,本文中对比了四种不同的壳体材料组合下,中空环形聚能装药形成的中心侵彻体对后端靶板的侵彻威力,基于中心侵彻体侵彻深度最小的壳体材料组合,研究药型罩偏心距离和壁厚对环形射流成型和侵彻特性的影响规律,并调整不同炸高,提升环形射流的侵彻威力。基于优化的装药结构及炸高,设计环形聚能装药静破甲试验,验证本文数值模拟结果的准确性。

1 非对称中空环形聚能装药模型

1.1 几何模型

设计的非对称中空环形聚能装药结构如图1 所示,非对称指药型罩的横截面形状不关于罩顶呈镜面对称,通过调整锥顶位置改变药型罩和装药的质量分布,通过控制罩顶的移动距离Δr 实现对环锥罩结构的调整,将适配于这种偏心环锥罩的装药结构命名为非对称中空环形聚能装药结构。基于此结构,研究环形聚能装药结构对射流成型和侵彻威力的影响规律。

装药的径向厚度为d,装药高度为g;药型罩为等壁厚结构,壁厚为b,研究过程中保持药型罩高度f不变;装药起爆方式为顶部环形起爆,起爆环直径为e,与环锥罩顶直径相同,炸高为l;内壳厚度为ci,外壳厚度为co。

1.2 数值模拟模型

采用AUTODYN 软件对环形射流的成型过程进行数值模拟。模型由装药、内外壳体、药型罩和靶板组成,药型罩壁厚b=0.05d,内外壳体壁厚ci=co=0.08d。环形装药部分采用多物质欧拉算法进行计算,欧拉域边界设置流出边界条件,模拟装药在空旷场情景下的爆轰过程。靶板采用拉格朗日算法进行计算。根据射流成型网格收敛性研究[18],本文网格尺寸选为0.25 mm×0.25 mm。为了提高数值模拟研究的计算效率,建立二维轴对称模型进行计算。为便于对模型进行展示,将二维模型沿对称轴旋转180°,所得中空环形聚能装药的有限元模型如图2 所示。

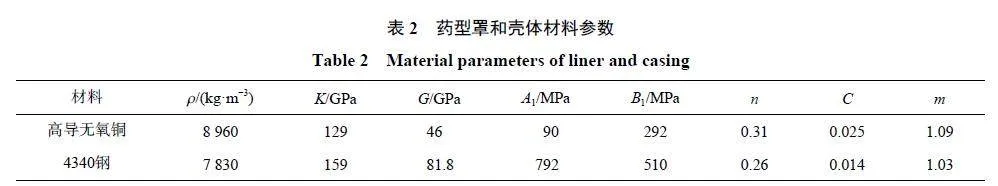

装药选用PBX-9404 炸药,采用JWL 状态方程描述其爆炸过程,材料参数如表1 所示,其中ρ 为材料密度,A、B、R1、R2、ω 为状态方程参数,vD 为炸药爆速,E0 为炸药的初始比内能,pCJ 为炸药爆压。药型罩材料高导无氧铜和壳体材料4340 钢均采用Linear 状态方程和Johnson-Cook 强度模型来描述材料在高温高压下的变形,材料参数如表2 所示,其中K 为体积模量,G 为剪切模量,A1、B1、n、C、m 均为与材料自身性质有关的参数。靶板材料为均质装甲钢,壳体材料为铝合金,靶板和壳体均采用Shock 状态方程描述,材料参数如表3 所示,其中γ 为Grüneisen 系数,c1 为材料声速,S1 为常数。在计算过程中,对靶板材料设置了Johnson-Cook 失效模型[19],模拟靶板的失效现象,失效参数如表4 所示,D1、D2、D3、D4、D5 为材料断裂毁伤参数。

2 壳体材料对中心侵彻体侵彻特性的影响

为研究内、外壳体材料对内壳形成的中心侵彻体侵彻特性的影响规律,选取钢和铝合金两种不同密度的常用材料,设计了内外壳均为钢、外壳为钢内壳为铝合金、外壳为铝合金内壳为钢和内外壳均为铝合金的四种不同内外壳体材料组合的环形聚能装药结构,由于药型罩结构对中心侵彻体的影响不大,因此仅选取药型罩为罩顶向外侧偏移距离Δr=0.05d 的偏心环锥罩进行研究。后端靶板厚度为1.6d,与装药之间的距离为1.12d,有限元模型如图3 所示。

通过计算,四种工况下中心侵彻体对后端靶板的侵彻结果如图4 所示。

不同工况下中心侵彻体侵彻后端靶板形成的中心孔径和侵彻深度如表5 所示。

从上述结果可以看出,当内壳材料为铝时,中心侵彻体对后端靶板侵彻形成的中心孔呈现孔径较大但深度较小的形态;当内壳材料为钢时,形成的中心孔呈现孔径较小但深度较大的形态。考虑到环形聚能装药常常应用于串联战斗部前级结构的用途,其中心侵彻体对后端靶板形成的侵彻深度越小,对后级战斗部的影响越小。对比不同工况下的中心孔侵彻深度,内壳为铝合金时的中心孔平均侵彻深度较内壳为钢时的平均侵彻深度低36.13%,内壳为铝合金、外壳为钢时,中心侵彻体对后端靶板的侵彻深度最小。外壳材料对中心孔的侵彻效果影响较小,当选用波阻抗更大的外壳材料时,爆轰波反射形成的反射冲击波与爆轰波叠加作用更大,可以提高药型罩的压垮速度,进而提高环形射流速度,有利于提升环形射流的毁伤效果[14]。因此本文中选取外壳材料为钢,内壳材料为铝合金的壳体材料组合进行研究。

3 环形射流侵彻特性影响因素分析

3.1 罩顶偏心距离

设计罩顶偏心距离Δr 为−0.10d、−0.05d、0、0.05d 和0.10d 五种不同的环锥罩结构,其中药型罩顶向远离装药轴线方向偏移时偏心距离Δr 为正,向靠近装药轴线方向偏移时偏心距离Δr 为负, Δr 为0 时的药型罩即为非偏心环锥罩。通过计算,五种工况下环形射流成型及侵彻结果如图5 所示。

从图5 中可以看出,不同偏心距离的环锥形药型罩形成的射流都有不同程度的径向偏移,原因在于,空心环形装药爆轰后在药型罩内、外侧产生的压力不同,从而使得射流产生径向偏移。为量化环形射流径向偏移的程度,定义单侧射流主体部分宽度为射流径向偏移量k,如图6所示。

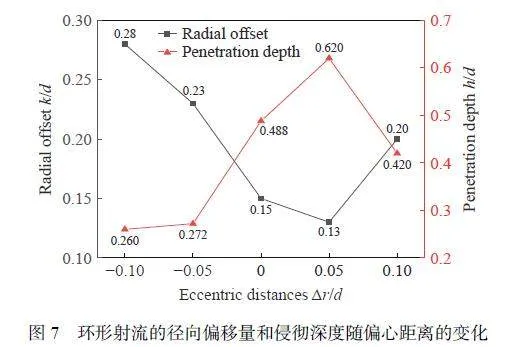

不同工况下环形射流的径向偏移量和侵彻深度随偏心距离的变化规律如图7 所示。

从上述结果可以看出,射流的径向偏移量和侵彻深度具有相反的趋势。由于非偏心环锥罩内侧装药量低于外侧装药量,导致形成的射流出现径向偏移。当环锥罩顶向内侧偏移时,内侧装药量进一步减少,导致内外侧装药量差异增加,形成的射流径向偏移量增加,侵彻深度减小。当罩顶向外侧偏移0.05d 时,外侧装药量减小,内侧装药量增加,内外侧装药量差异减小,因此此时形成的射流准直性较好,且对靶板的侵彻深度较大。当罩顶进一步向外侧偏移时,内侧装药量大于外侧装药量,射流径向偏移量增加,且偏移方向与非偏心环锥罩相反,对靶板的侵彻威力下降。由此可知,针对本文所研究的装药结构,将环锥罩顶向外侧偏移0.05d 有助于提高射流的准直性和侵彻威力。

3.2 药型罩壁厚

为探索药型罩壁厚对中空环形聚能射流成型及侵彻效果的影响规律,在外壳为钢、内壳为铝合金的壳体材料组合和罩顶偏心距离 Δr=0.05d 的环锥罩基础上,设计了药型罩壁厚b 为0.030d、0.040d、0.045d、0.050d 和0.060d 的五种不同的工况,五种工况下环形射流的成型及侵彻结果如图8 所示。

观察不同工况下射流的成型状态可知,在射流偏心距离相同的情况下,射流的径向偏移程度相似,不同工况中射流的侵彻深度和头部速度随药型罩壁厚的变化规律如图9 所示。

从以上计算结果可以看出,在装药结构和药型罩形状不变的情况下,随着药型罩壁厚的增加,药型罩质量增加,驱动药型罩所需的能量增加,因此射流成型后头部速度减小。在毁伤威力方面,随着药型罩壁厚的增加,侵彻深度呈先增加后减小的趋势,其中壁厚b=0.045d 的工况下,射流侵彻深度较大。这是因为壁厚过小时药型罩质量小,导致形成的射流过细且有效质量降低,不利于对靶板的侵彻。而药型罩壁厚过大时射流成型后头部速度降低,同样不利于后续的侵彻。因此,针对本文所研究的中空环形聚能装药而言,壁厚为0.045d 的偏心环锥罩毁伤效果较好。

3.3 炸高

在偏心距离Δr 为0.05d、壁厚b 为0.045d 的偏心环锥罩的基础上,设计了l 为0.80d、0.96d、1.12d、1.28d 和1.44d 五种不同的炸高。通过计算,五种工况下环形射流侵彻结果如图10 所示。

不同工况下环形射流的侵彻深度随炸高的变化规律如图11 所示。从图11 可知,随着炸高的增大,射流侵彻深度呈先增大后减小的趋势,这是因为,当药型罩结构和装药结构相同时,射流成型效果也相同,但炸高较小时,射流未完全成型,此时射流的侵彻深度较小。随着飞行距离的增大,射流触靶前已经成型,其侵彻深度有所增大。当炸高进一步增大时,射流飞行距离增大,触靶前射流头部断裂,侵彻深度减小。由此可见,环形射流对炸高敏感性强,当射流成型且未发生断裂时其侵彻效果最好,本文所研究的环形射流在炸高为1.12d 时可对靶板形成较好的侵彻效果。

4 试验验证

4.1 试验装置

为验证数值模拟的计算结果,采用精车工艺分别制备了非偏心环锥罩和偏心环锥罩两种药型罩,开展了环形聚能装药静破甲试验,其中,偏心环锥罩为本文优化后的最终结构,非偏心环锥罩为对比工况。装药结构参数及炸高如表6所示。

制备出的药型罩如图12~13 所示。为降低试验结果的偶然性,对两种罩型分别开展两次重复试验。内、外壳体材料分别选取铝合金和钢。靶板尺寸为12d×12d×0.8d,材料为均质装甲钢,采用12 点起爆模拟环形起爆。

试验布置如图14 所示,主要由环形聚能装药、支撑板、炸高筒和靶板组成。

4.2 试验结果

靶板侵彻结果如图15 所示,非偏心环锥罩形成的环形射流未穿透靶板,仅在靶板表面留下一个圆形凹坑,但装药内壳形成的中心侵彻体击穿靶板,在靶板中央形成一个圆形通孔;偏心环锥罩形成的环形射流击穿靶板,在靶板表面留下一个大直径圆孔和圆形塞块,塞块中心同样存在内壳形成的中心侵彻体击穿的圆形通孔。

为对比两种环形聚能装药形成的射流对靶板的毁伤情况,将试验后的靶板分别沿图15 中红色虚线位置剖切为两部分,从截面处观察侵彻结果,非偏心环锥罩和偏心环锥罩试验所得结果与数值模拟结果对比分别如图16 和图17 所示。

由于三维计算模型需要消耗大量的计算资源,而二维轴对称模型的计算精度已足够满足本文的研究需求,因此本文中使用的数值模拟模型为二维模型,只是在展示时进行了三维填充,这就导致在二维模型上出现的失效将会以轴对称的方式进行三维展示,因此,在图16 和图17 结果中未使用三维模型模拟射流对靶板破坏形态的影响细节。总体来说,试验与数值模拟中靶板侵彻孔径形态相似。为对比二者的破坏参数,定义侵彻后的靶板几何参数如图18 所示,图中d1 为环形侵彻通道外径,d2 为环形侵彻通道内径,d3 为中心侵彻孔径。试验和数值模拟中的靶板破坏参数如表7 所示。

从表7 可知,数值模拟与试验得到的侵彻后靶板的形貌基本一致,几何参数误差在合理范围内,说明了本文研究中采用的数值模拟模型的合理性及所得结论的准确性。

5 结 论

设计了一种非对称中空环形聚能装药结构。基于钢和铝合金两种常用材料,设计了不同壳体材料组合并研究了壳体材料对中心侵彻体侵彻特性的影响,通过改变环锥罩的偏心距离和壁厚,调整装药和药型罩的质量分布,形成准直环形射流,研究了炸高对环形射流侵彻威力的影响规律,开展了环形聚能装药静破甲试验,得到以下结论。

(1) 内壳材料为铝合金时,形成的中心侵彻体侵彻孔洞孔径大、侵彻深度小,内壳材料为钢时,形成的中心孔孔径小、侵彻深度大,为减小环形聚能装药对后级战斗部的影响,选取铝合金作为内壳材料。选用波阻抗较高的钢作为外壳材料有利于提高环形射流的速度。

(2) 非偏心环锥罩形成的射流存在径向偏移,且侵彻深度较小;罩顶向内侧移动会导致环形射流的径向偏移现象加剧;罩顶向外侧移动0.05d 时,射流准直性较好且侵彻深度较大,但罩顶继续向外侧偏移会导致射流准直性和侵彻威力降低。药型罩壁厚为0.03d~0.06d 时,随着壁厚的增加,射流头部速度不断减小,壁厚为0.045d 的偏心环锥罩形成射流的毁伤效果较好。环形射流侵彻深度对炸高较为敏感,炸高为0.80d~1.44d 时,随着炸高的增加,射流侵彻深度呈现先增大后减小的趋势,炸高为1.12d 时射流侵彻深度较大。

(3) 设计了环形聚能装药静破甲试验,采用12 点起爆模拟环形起爆,试验结果与数值模拟结果误差在12% 以内,且试验所得侵彻通道形态与数值模拟结果具有较好的一致性,验证了本文数值模拟模型的合理性和所得结论的准确性。

参考文献:

[1]刘鑫, 周亮. 串联战斗部研究现状及其发展 [J]. 国防科技, 2012, 33(6): 33–38. DOI: 10.3969/j.issn.1671-4547.2012.06.008.

LIU X, ZHOU L. The status quo of the study and the development of the series-type warhead [J]. National Defense Science amp;Technology, 2012, 33(6): 33–38. DOI: 10.3969/j.issn.1671-4547.2012.06.008.

[2]辛春亮, 龚苹, 曹君蓬, 等. 一种大开孔双药型罩聚能装药结构的数值模拟 [J]. 兵工学报, 2014, 35(S2): 203–206.

XIN C L, GONG P, CAO J P, et al. Numerical simulation of a novel shaped charge with two liners [J]. Acta Armamentarii,2014, 35(S2): 203–206.

[3]任思远, 张庆明, 张晓伟, 等. 环形射流和中心爆炸成型弹丸组合战斗部对混凝土墙的破孔特性 [J]. 兵工学报, 2021,42(8): 1569–1579. DOI: 10.3969/j.issn.1000-1093.2021.08.001.

REN S Y, ZHANG Q M, ZHANG X W, et al. On the perforation characteristics of concrete wall induced by annular jet and"central EFP combined warhead [J]. Acta Armamentarii, 2021, 42(8): 1569–1579. DOI: 10.3969/j.issn.1000-1093.2021.08.001.

[4] LEIDEL D J. A design study of an annular-jet charge for explosive cutting [D]. Philadelphia: Drexel University, 1978: 47–64.

[5]谭波, 刘宏杰, 苗润, 等. 不同装药形式环形聚能战斗部侵彻性能研究 [J]. 系统仿真学报, 2018, 30(12): 4808–4815. DOI:10.16182/j.issn1004731x.joss.201812040.

TAN B, LIU H J, MIAO R, et al. Penetrating capability of different annular shaped charge warhead [J]. Journal of System"Simulation, 2018, 30(12): 4808–4815. DOI: 10.16182/j.issn1004731x.joss.201812040.

[6]王成, 恽寿榕, 黄风雷. W 型聚能装药射流形成及侵彻的实验和数值仿真研究 [J]. 兵工学报, 2003, 24(4): 451–454. DOI:10.3321/j.issn:1000-1093.2003.04.005.

WANG C, YUN S R, HUANG F L. An experimental study and numerical simulation on annular jet formation and penetration [J].Acta Armamentarii, 2003, 24(4): 451–454. DOI: 10.3321/j.issn:1000-1093.2003.04.005.

[7]徐文龙, 王成, 徐斌. 新型环形聚能射流形成机理研究 [J]. 北京理工大学学报, 2018, 38(6): 572–578. DOI: 10.15918/j.tbit1001-0645.2018.06.004.

XU W L, WANG C, XU B. Investigation of new type annular shaped charge formation mechanism [J]. Transactions of"Beijing Institute of Technology, 2018, 38(6): 572–578. DOI: 10.15918/j.tbit1001-0645.2018.06.004.

[8]XU W L, WANG C, YUAN J M, et al. Effects of shell on bore center annular shaped charges formation and penetrating into"steel targets [J]. Defence Science Journal, 2020, 70(1): 35–40. DOI: 10.14429/DSJ.70.14599.

[9]XU W L, WANG C, CHEN D P. Formation of a bore-center annular shaped charge and its penetration into steel targets [J].International Journal of Impact Engineering, 2019, 127: 122–134. DOI: 10.1016/j.ijimpeng.2019.01.008.

[10]曹涛, 顾文彬, 刘建青, 等. 起爆点数量对侧向环形聚能装药侵彻能力的影响 [J]. 兵器装备工程学报, 2017, 38(12):106–111. DOI: 10.11809/scbgxb2017.12.025.

CAO T, GU W B, LIU J Q, et al. Effects of detonation points number on annular shaped charge penetration ability [J]. Journal"of Ordnance Equipment Engineering, 2017, 38(12): 106–111. DOI: 10.11809/scbgxb2017.12.025.

[11]曹涛, 顾文彬, 刘建青, 等. 药型罩形状对侧向环形射流性能的影响 [J]. 火工品, 2017(6): 14–18. DOI: 10.3969/j.issn.1003-1480.2017.06.004.

CAO T, GU W B, LIU J Q, et al. The effects of liner’s shape on performance of lateral annularjet [J]. Initiators amp;Pyrotechnics, 2017(6): 14–18. DOI: 10.3969/j.issn.1003-1480.2017.06.004.

[12]王伟力, 李永胜, 田传勇. 串联战斗部前级环形切割器的设计与试验 [J]. 火炸药学报, 2011, 34(2): 39–43. DOI:10.3969/j.issn.1007-7812.2011.02.010.

WANG W L, LI Y S, TIAN C Y. Optimization and test on front annular cutter of tandem warhead [J]. Chinese Journal of"Explosives amp; Propellants, 2011, 34(2): 39–43. DOI: 10.3969/j.issn.1007-7812.2011.02.010.

[13]段嘉庆, 王志军, 贾耀鲁, 等. 环形射流成型的设计改进及数值模拟 [J]. 弹箭与制导学报, 2013, 33(1): 103–106. DOI:10.3969/j.issn.1673-9728.2013.01.028.

DUAN J Q, WANG Z J, JIA Y L, et al. Design improvement and numerical simulation on annular jet formation [J]. Journal of"Projectiles, Rockets, Missiles and Guidance, 2013, 33(1): 103–106. DOI: 10.3969/j.issn.1673-9728.2013.01.028.

[14]何降润, 展婷变, 付建平, 等. 聚能装药壳体对环形射流侵彻性能的影响 [J]. 弹箭与制导学报, 2020, 40(4): 123–128. DOI:10.15892/j.cnki.djzdxb.2020.04.026.

HE J R, ZHAN T B, FU J P, et al. Research on the shell to penetration performance of annular jet [J]. Journal of Projectiles,Rockets, Missiles and Guidance, 2020, 40(4): 123–128. DOI: 10.15892/j.cnki.djzdxb.2020.04.026.

[15]李永胜, 王伟力, 宋之勇. 抑制中心逆向侵彻体的异型环形装药设计 [J]. 火工品, 2015(5): 21–24. DOI: 10.3969/j.issn.1003-1480.2015.05.006.

LI Y S, WANG W L, SONG Z Y. Design on special-shaped annular charge to weaken damage of center reverse projectile [J].Initiators amp; Pyrotechnics, 2015(5): 21–24. DOI: 10.3969/j.issn.1003-1480.2015.05.006.

[16]宋之勇, 王伟力, 李永胜, 等. 前级环形切割器对后端靶板影响的数值仿真 [J]. 海军航空工程学院学报, 2012, 27(6):684–688.

SONG Z Y, WANG W L, LI Y S, et al. Numerical simulation on the effect of annular cutter to following target [J]. Journal of"Naval Aeronautical and Astronautical University, 2012, 27(6): 684–688.

[17]傅磊, 王伟力, 宋之勇, 等. 串联战斗部前级环型聚能装药结构仿真研究 [J]. 计算机仿真, 2015, 32(10): 9–13, 18. DOI:10.3969/j.issn.1006-9348.2015.10.003.

FU L, WANG W L, SONG Z Y, et al. Simulation of forward annular shaped charge structure of tandem warhead [J].Computer Simulation, 2015, 32(10): 9–13, 18. DOI: 10.3969/j.issn.1006-9348.2015.10.003.

[18]徐文龙. 超聚能装药理论与应用研究 [D]. 北京: 北京理工大学, 2018: 129–132. DOI: 10.26948/d.cnki.gbjlu.2018.000215.

XU W L. Research on theory and application of hyper shaped charge [D]. Beijing: Beijing Institute of Technology, 2018:129–132. DOI: 10.26948/d.cnki.gbjlu.2018.000215.

[19]程瑶, 刘晓蕾, 张晓东, 等. 典型立方体破片侵彻装甲钢的数值模拟研究 [J]. 兵器装备工程学报, 2022, 43(8): 106–111.DOI: 10.11809/bqzbgcxb2022.08.016.

CHENG Y, LIU X L, ZHANG X D, et al. A numerical simulation study of typical cube fragments invading armored steel [J].Journal of Ordnance Equipment Engineering, 2022, 43(8): 106–111. DOI: 10.11809/bqzbgcxb2022.08.016.

(责任编辑 曾月蓉)

基金项目: 爆炸科学与安全防护全国重点实验室(北京理工大学)自主研究课题(YBKT23-09)