保护层复合消-聚能一次开挖爆破技术试验研究

2025-02-13马萌濛郑嘉惟杜浩亮赵振夫卢文波

摘 要:坝基保护层的开挖需要同时兼顾建基面的开挖成型质量和快速施工的要求。基于巴基斯坦DBDP(迪阿莫-巴沙)水电站导流明渠基础保护层开挖,提出在炮孔底部安装空心铁球和铺设消能材料的复合消-聚能爆破技术,采用理论分析、数值模拟方法分析了该技术的能量控制原理,并结合现场试验研究了该技术的可行性及爆破参数的影响。结果表明:复合消-聚能爆破技术通过爆炸冲击波在不同界面上的多次透反射,实现爆炸能量的控制和利用,相较于常规垫层爆破孔底消能效果提高20%,孔间聚能效果提高18. 5%,有效地减轻了对底部岩体的损伤;在现场试验条件下,采用复合消-聚能爆破技术的开挖成型效果和采用传统分层开挖方法相比接近,但施工速度可提高3~4倍,同时,通过适当减小炮孔间排距,可显著提升开挖成型效果。

关键词:复合消-聚能爆破技术;保护层开挖;开挖成型;爆破试验

中图分类号:TV62;TV882. 1 文献标识码:A 文章编号:1001-9235(2025)01-0088-09

Experimental Study on Single-excavation Compound Shock-reflection Blasting Technology of"Protective Layer

MA Mengmeng1, ZHENG Jiawei2*, DU Haoliang1, ZHAO Zhenfu1, LU Wenbo2

(1. Yellow River Co., Ltd, Zhengzhou 450001, China; 2. State Key Laboratory of Water Resources Engineering and Management,"Wuhan University, Wuhan 430072, China)

Abstract: The excavation of the protective layer of the dam foundation needs to balance the excavation quality and high construction speed. Based on the excavation of the diversion channel foundation protection layer of the DBDP Hydropower Station in Pakistan, this paper proposes a compound shock-reflection blasting technique featuring a hollow iron ball installed at the gun hole′s bottom and energy dissipation materials. The energy control principle of this technology is analyzed by theoretical analysis and numerical simulation, and the technological feasibility and the influence of blasting parameters are studied by field tests. The results show that the compound shock-reflection blasting technique realizes the control and utilization of the explosion energy through multiple reflections of the explosion shock wave on different interfaces. Compared with the conventional cushion blasting hole method, the energy dissipation capacity at the hole bottom is increased by 20%, and the energy concentration between holes is increased by 18. 5%, effectively mitigating the damage to the rock mass at the bottom. Under field test conditions, the excavation molding effect of the compound shock-reflection blasting technique is close to that of the traditional layered excavation method, but the construction speed can be increased by 3~4 times. At the same time, the excavation shaping effect can be significantly improved by appropriately"reducing the row distance between the holes.

Keywords: compound shock-reflection blasting technique; excavation of protective layers; excavation shaping; blasting test

在大型水利水电、矿山等工程中,常会遇到大量的岩石基础开挖问题。爆破开挖由于其经济高效因而被广泛应用。但在爆破破岩的过程中,由于爆炸动力荷载的作用,会不可避免地对保留基础岩体产生损伤破坏,降低了其物理力学参数和承载能力,影响工程的运行安全[1-2]。因此,临近基础面的开挖常采用预留保护层的开挖方式[3],并采用特殊的爆破方法实现对保留岩体的损伤控制。

根据多年的工程经验,中国总结出一系列保护层控制爆破技术[4],包括分层开挖法、水平预裂爆破法[5]、水平光面爆破法[6]和孔底设柔性垫层的保护层一次爆除法[7]等。但是对于传统的分层开挖,需“层层剥皮”,耗费时间长,工作效率低;水平预裂爆破和水平光面爆破虽然开挖整体效果较好,但由于需要钻水平孔,导致其效率较低且施工质量较难保证;孔底设软性垫层的保护层一次爆除法虽可以对爆炸冲击波起到一定缓冲作用,减少其对岩石基础的破坏,但缓冲效果仍较差,使得开挖出的建基面起伏较大,导致后期人工撬挖量大,降低了整体施工效率。为了满足工程快速高效的施工要求,国内外学者提出了一系列的新型开挖方式。赵根等[8]提出了孔底环向聚能爆破的方法并在三峡进行了现场试验,改善了孔底的预裂效果;秦健飞等[9]将双聚能槽药柱用于坝基预裂和光面爆破中,取得了较好的损失控制效果,并成功应用在溪洛渡、小湾等水利工程的施工中,可以减少能源消耗约55%,节约成本约50%;康勇等[10]提出了基于高压水射流切槽的定向聚能爆破方法,更好地控制了裂纹的发育方向。国外为了实现坝基的快速经济开挖,采用的施工方法较国内更为简单,一般仅是在坝基面开挖时适当控制爆破参数,对由爆破形成的损伤裂缝等均通过后期的固结灌浆处理。但国外的众多学者也对损伤控制爆破方法进行了相关研究,Dick等[11]和Gustafsson[12]就控制台阶爆破中根底和台阶面破碎问题,深入研究了超深的控制问题;Bjarnholt等[13]根据线性聚能装药原理设计了一种轮廓爆破系统,该系统能很好地利用线性聚能装药的成缝效果,实现大孔距轮廓爆破。

近年来,卢文波等[14-16]结合了白鹤滩水电站坝基及水垫塘基础柱状节理玄武岩开挖,提出了一种消能-聚能联合控制爆破技术,该技术通过在炮孔底部安装高波阻抗球形垫块和铺设松砂垫层的复合消能结构,有效降低了坝基岩体的扰动,孔底起爆条件下的振动降低率达40%以上,有利于建基面开挖过程中的振动控制,同时有效控制了孔底损伤,保护建基面岩体,获得与水平预裂或光面爆破平整度相当的建基面,且由于其工作面大小不受限制,钻孔速度和施工工效较传统水平预裂爆破或光面爆破提高3~4倍,总体施工成本降低30%,并成功推广到舟山绿色石化基地、深圳赤湾停车场[17-18]和老挝南公1水电站[19]等建设项目中。

本文针对巴基斯坦DBDP水电站导流明渠基础保护层爆破开挖,提出了复合消-聚能爆破技术,通过在炮孔底部设置空心铁球并铺设消能垫层,以实现对爆炸能量的调控,从而减少对保留岩体的损伤,并通过三维有限元模拟和现场试验结合,验证了该工程采用复合消-聚能爆破技术的可行性和实用性。

1 工程背景

巴基斯坦DBDP(迪阿莫-巴沙)水电站为印度河梯级规划的第四级水电站,开发目标为发电、灌溉、防洪,总装机4 500 MW。大坝最大坝高272 m,轴线长度1 030 m,有巴基斯坦的“三峡工程”之称。大坝主体共设2个低位泄水孔、5个排沙孔、14个泄洪表孔,左、右岸各设置地下引水发电系统和发电冲砂洞。左、右岸各设2条发电引水洞,一洞三机,两岸调压井、地下厂房、地下开关站、尾水洞,见图1。

工程区主要以微叶状至均质辉长岩和角闪岩为主,局部分散超镁铁质岩(由辉石、角闪石和橄榄石组成)。辉长岩类属岩浆岩,为深成岩,块状构造,全晶质粒状结构,岩硬而强,抗压强度在100 MPa以上,风化程度弱。查阅《土壤及岩石(普氏)分类表》,其岩石级别:ⅩⅤ和ⅩⅥ级,极限抗压强度:200~250 MPa,强度系数f=20~25,岩石硬度分级:Ⅰ级,坚固强度:最坚固。

本工程坝基保护层开挖面积大、强度高,开挖工期非常紧张,且开挖质量要求高:建基面起伏差不超过20 cm,其中欠挖不超过10 cm,若采用传统的保护层分层开挖方法,根据规范要求并考虑工程实际情况,需预留3. 3 m的保护层共分3层开挖,前两层均采用1. 5 m的浅孔台阶爆破,最后一层0. 3 m采用机械撬挖,施工干扰大、进度慢且步骤繁琐;若采用水平预裂爆破或水平光面爆破,无论使用潜孔钻还是手风钻,都需要分段开挖且需钻设水平孔,故采用分层开挖、“水平预裂+小梯段爆破”或“水平光面爆破”等常规保护层开挖方式则无法同时满足工期和质量要求,会带来严重超挖、工期长等问题。参考国内外类似工程施工经验与应用研究,为实现快速施工和保证爆破影响可控,故采取保护层垂直孔孔底复合消-聚能爆破技术开挖。

2 复合消-聚能爆破技术的基本原理

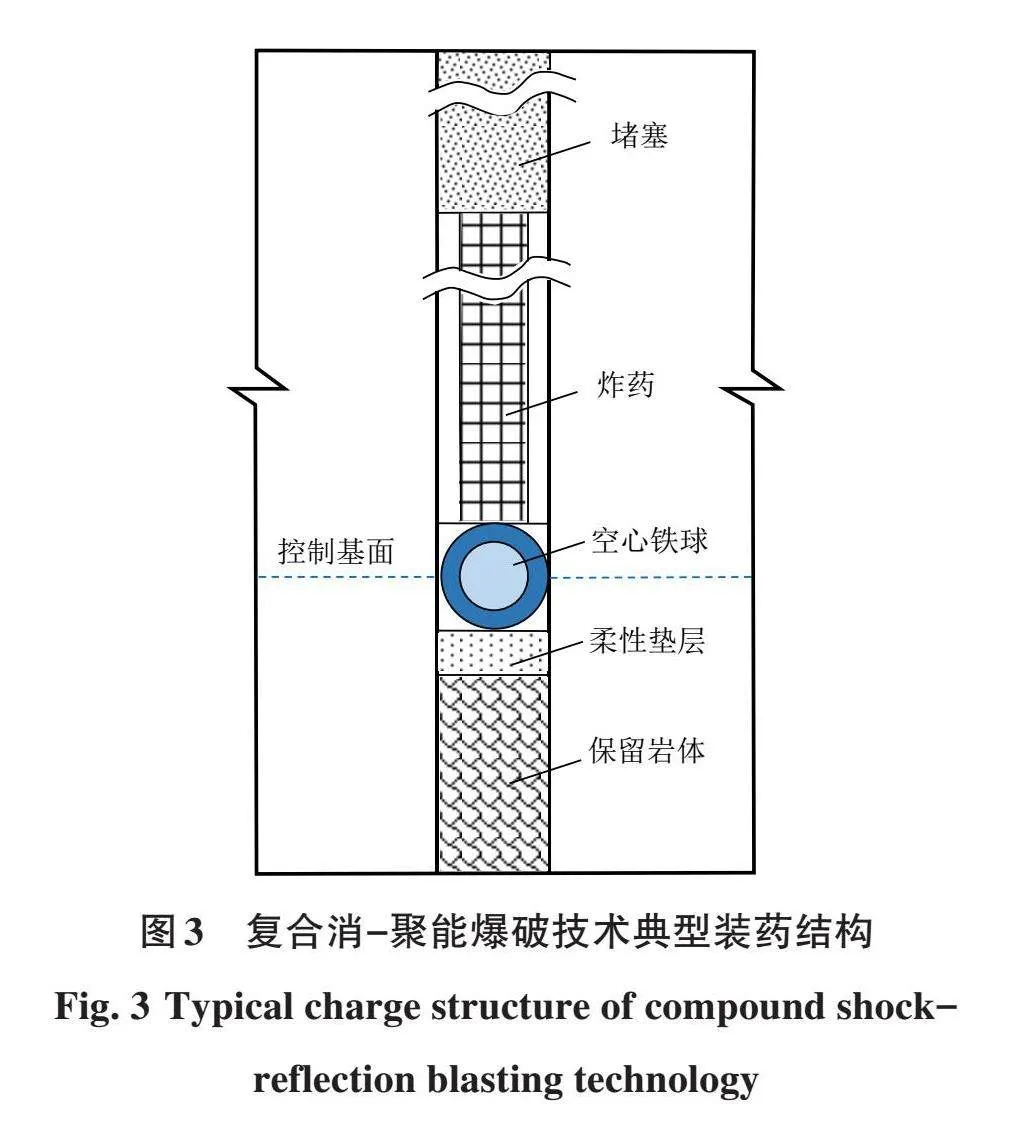

消-聚能爆破技术是根据应力波的传播规律,在孔底设柔性垫层(粗砂)的基础上,在其上方再设置一个高波阻抗垫块,且根据现场施工的可操作性,可将此垫块设置为球形,球半径略小于孔径,既可变滑动为滚动,又减小了垫块与孔壁的接触面积,且实际施工时也不易出现卡孔现象。其基本结构及原理见图2。

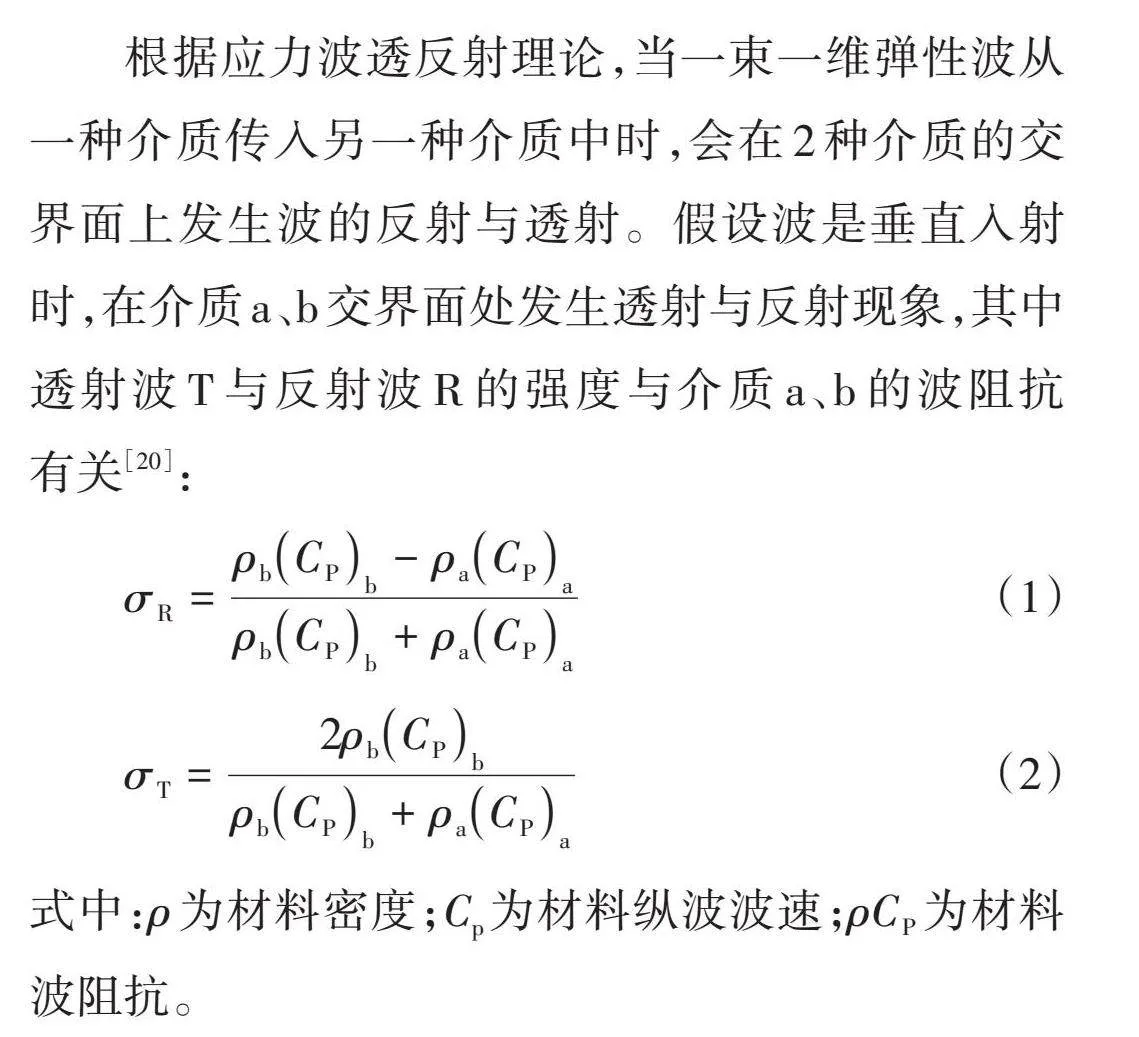

根据应力波透反射理论,当一束一维弹性波从一种介质传入另一种介质中时,会在2种介质的交界面上发生波的反射与透射。假设波是垂直入射时,在介质a、b交界面处发生透射与反射现象,其中透射波T与反射波R的强度与介质a、b的波阻抗有关[20]:

式中:ρ为材料密度;Cp为材料纵波波速;ρCP为材料波阻抗。

炸药爆轰后,爆炸冲击波在爆生气体与球形垫块交界面A处将发生第一次透反射,由于反射波方向整体向上,因此可减小对底部岩体基础的损伤,起到消能作用,从而控制了爆炸冲击波对建基面的冲击损伤;同时,向上反射的爆炸能量加强了建基面上部炮孔间岩体的破碎,提高了建基面岩体的平整度;透射至消能垫块的能量在垫块与下部柔性垫层交界面B处发生了第二次透反射,由于柔性垫层波阻抗较小,透射到其中的能量也较小,根据式(1)、(2)计算可得透射波强度仅为入射波强度的14%左右,且这些能量中绝大多数又消耗在垫层材料的变形和压实中,最终仅有很小一部分能量穿过垫层作用于岩石基础中。整体来看,由于高波阻抗球形垫块两侧介质波阻抗均较小,所以能量将在垫块两侧界面发生多次透反射,且透射能量较小,反射能量较大,使得爆炸应力波的绝大部分能量均在球形垫块、柔性垫层和建基面以上岩体中被消耗掉,从而既提高了建基面的平整度,减少了底部岩坎,同时又减小了对岩石基础的损伤破坏。

由于DBDP水电站导流明渠部位地下水位高,钻孔孔口以下1 m左右即为地下水,孔底砂垫层的缓冲和消波效果与干孔相比明显降低。针对孔底含水的炮孔,在传统消-聚能爆破基础上提出复合消-聚能爆破技术,将其中的高波阻抗垫块换为空心铁球,通过中空的铁球能有效控制爆炸应力波通过铁球和水耦合粗砂传至孔底而损伤建基面。

采用空心铁球作为高波阻抗垫块时,其典型的装药结构见图3。起爆后,应力波首先在球块与空气截面发生透反射,这里与传统的实心球消-聚能结构相比,原理是相同的,不同之处在于,应力波经过铁球壳之后,还要经过一次空气界面,空气波阻抗很小,因而能够完全反射经铁球表面透射来的冲击波,实现对爆炸冲击波的“二次反射”,进而有效阻碍和防止爆炸冲击波向孔底传播,最大限度地减少投射到炮孔底部的爆炸能量,并使爆炸冲击波尽可能多地向炮孔侧面反射,避免对孔底造成损伤的同时,也加强了侧面岩体的破碎效果。因此,到达垫块与柔性垫层的界面时,由于柔性垫层的波阻抗小于最外层铁材料,所以界面处依然发生大量反射,透射率很小,最终作用在炮孔底部坝基面上的应力波就远远小于接触爆炸的情况。

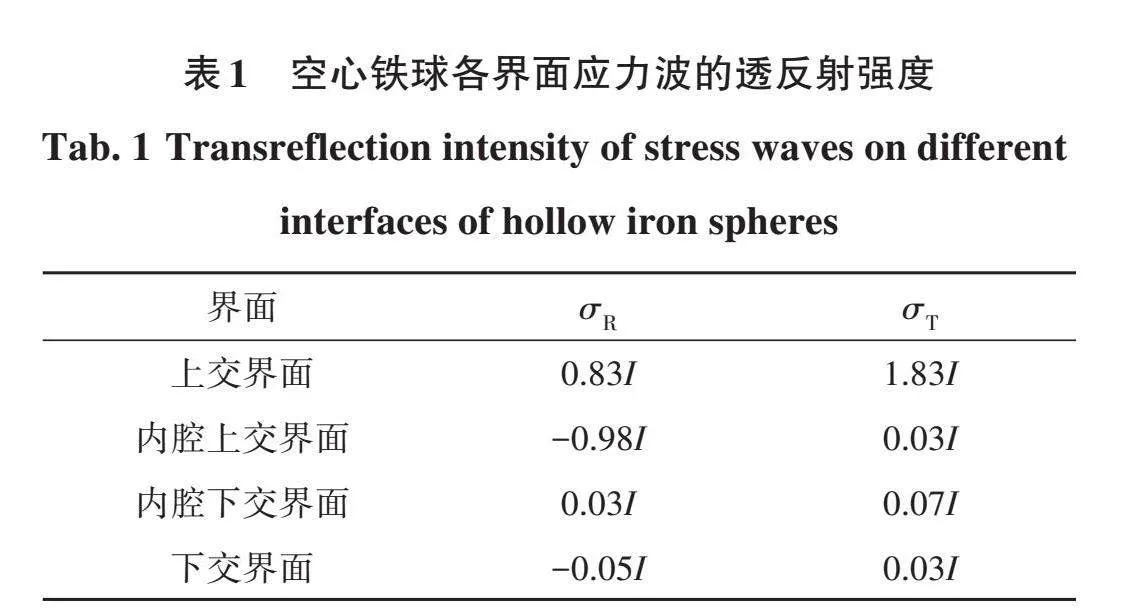

具体的理论推导如下:不考虑高波阻抗垫块中波的强度衰减,以一维压应力波水平冲击入射波进行分析。假设爆炸形成的爆生气体波阻抗为3. 6×106 kg(/ m2·s),铁球内部波阻抗为3. 93×107 kg(/ m2·s),球腔内静态气体波阻抗为3. 6×105 kg(/ m2·s),柔性垫层波阻抗为4. 25×106 kg(/ m2·s)。

根据反射波和透射波的强度计算公式(1)、(2),定义I为入射波强度,统计各界面透反射强度,见表1。

将爆炸产生的冲击波的强度定义为I,则最终从前部反射出的波的强度为0. 83I,从后部透射到柔性垫层中的波的强度为0. 03I。因此从计算结果可以看出,空心铁球作为高波阻抗垫块,对应力波在不同界面发生的多次透反射,产生的消能效果显著,对底部保留岩体的损伤扰动小。

3 复合消-聚能爆破技术的数值模拟研究

3. 1 数值模型及材料参数

为进一步验证采用复合消-聚能爆破技术下炮孔底部的损伤控制情况,基于LS-DYNA动力有限元计算软件,结合巴基斯坦DBDP水电站工程现场实际的地质及施工条件,对设有空心铁球的复合消-聚能爆破技术在保护岩体中的损伤分布进行模拟,并与常规垫层爆破技术进行对比,为提高计算效率,数值模拟均采用单孔计算模型。

按图4所示尺寸建立三维有限元模型,其为直径4. 0 m、高6. 0 m的1/4模型,模拟半无限岩体爆破工况。炮孔深度取4. 3 m,其中超深0. 3 m,用于填充垫层或垫块,装药段长度2. 0 m,堵塞长度2. 0 m,孔径为90 mm,药径50 mm,空心铁球外径8 cm,内径7 cm,起爆方式为孔底起爆。模型本身具有对称性,是利用对称边界条件建立的1/4模型,因此模型的左右2个矩形边界设置为对称边界,底面和后面圆柱曲面设置为无反射边界,上表面为自由边界。

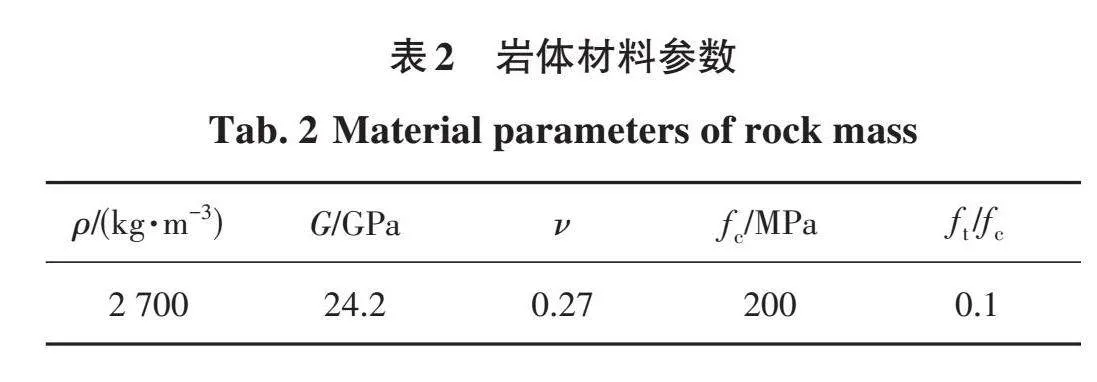

由于RHT本构模型能很好地模拟岩石等脆性材料的塑性变形、应变软化和损伤软化效应,因此数值计算中岩体模型采用RHT损伤本构模型,结合DBDP水电站现场地质条件,岩体的主要参数见表2。

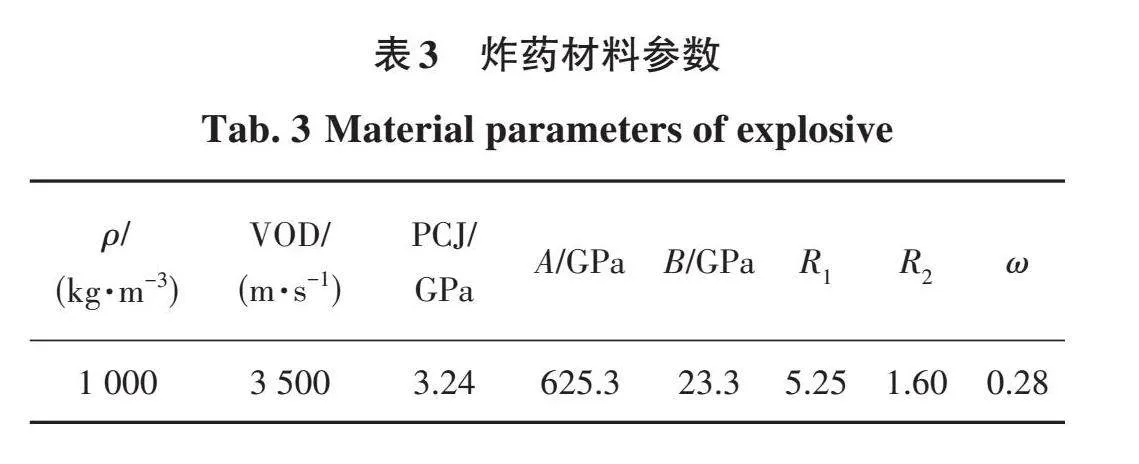

炸药选择铵油炸药,使用JWL状态方程来描述炸药爆轰压力与产物相对体积和能量之间的关系,其主要形式见式(3):

ωE/V

(3)式中:p为爆轰压力;V为爆轰产物的相对体积;E为初始比内能;A、B、ω、R1、R2为材料参数。在本次模拟计算中,炸药计算参数见表3。

高波阻抗垫块采用空心铁球,计算时采用*MAT_PIECEWISE_LINEAR_PLASTICITY材料模型,能够很好地描述其高抗压强度和高波阻抗,具体参数见表4。

计算中岩体、柔性垫层及空心铁球采用拉格朗日网格,而炸药和空气则用欧拉网格模拟。采用ALE算法模拟流固耦合特性,并在模拟中使用命令*CONSTRAINED_LAGRANGE_IN_SOLID 控制流固耦合设置。炸药起爆点则采用关键字*INITIAL_DETONATION来定义。

3. 2 数值模拟结果分析

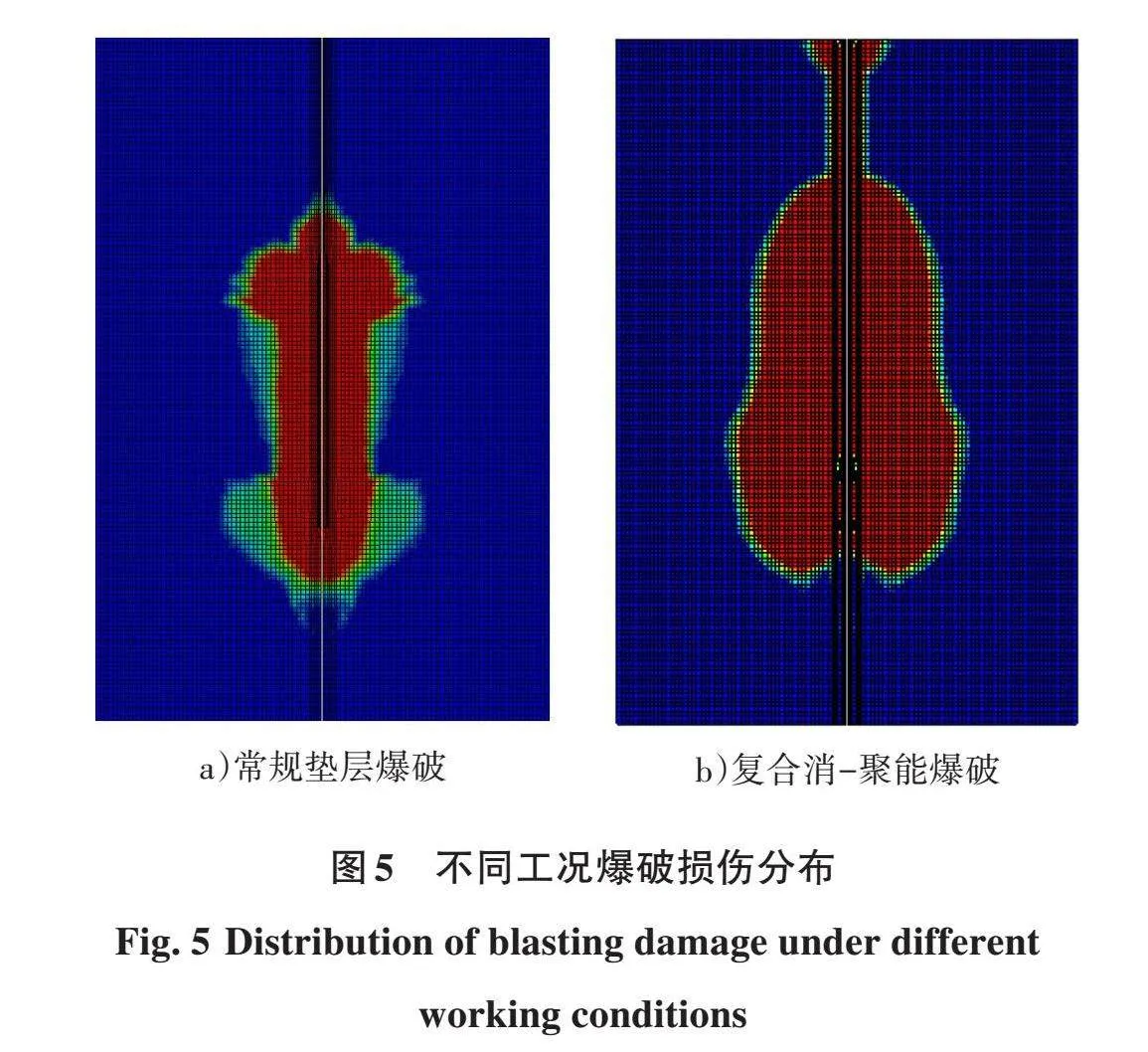

2种工况下的损伤分布见图5,由计算结果可以看出,常规垫层爆破结构下,孔底竖直向损伤深度为1. 04 m,孔底水平向损伤半径为0. 81 m;在复合消-聚能爆破结构下,孔底竖直向损伤深度为0. 83 m,孔底水平向损伤半径为0. 96 m。

孔底损伤分布轮廓线见图6,从图中可以看出,采用复合消-聚能爆破技术,保留岩体损伤和待爆岩体的破碎效果相较于常规垫层爆破结构更优。通过对孔底损伤深度和损伤半径数据整理可以发现,复合消-聚能爆破技术的消能效果比常规垫层爆破高20%,孔间水平向的聚能效果高18. 5%。

根据理论分析和数值模拟结果可以得出,复合消-聚能爆破技术具有更好的孔底消能和孔间聚能作用,但考虑到计算效率问题,本章中数值模型均简化为单孔计算模型,且未考虑现场地下水的影响,因此还需结合工程实际情况,开展现场爆破试验,根据现场试验结果进一步验证复合消-聚能爆破技术的损伤控制效果。

4 复合消-聚能爆破现场试验

4. 1 试验方案

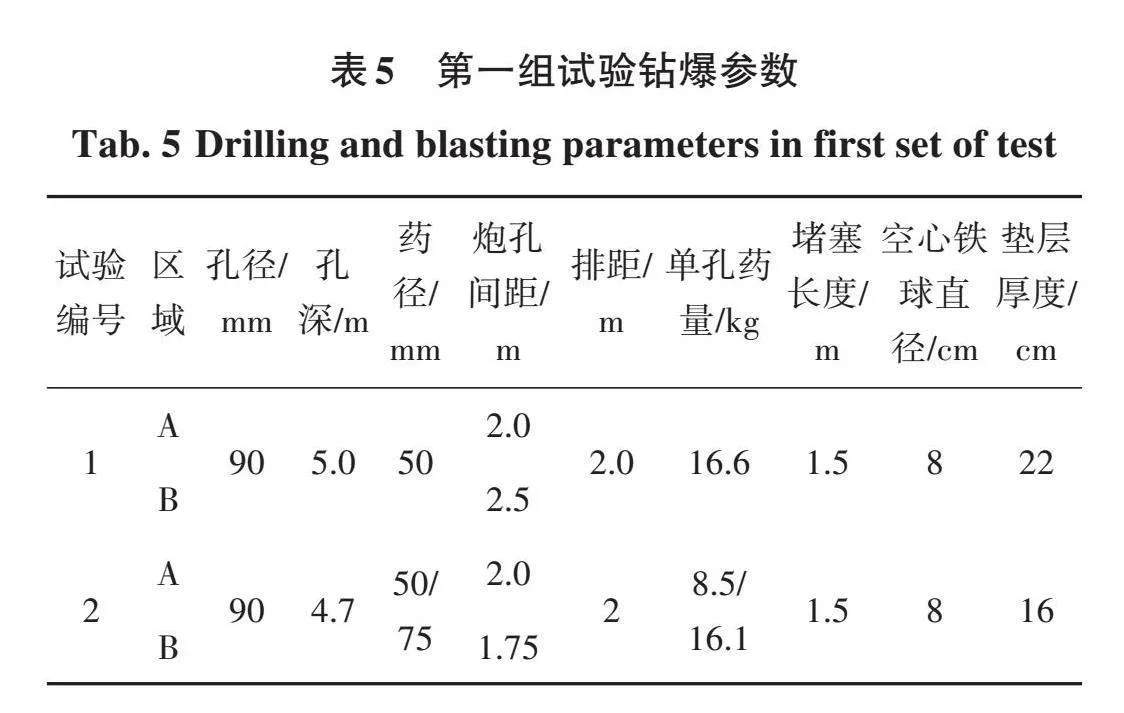

为了验证复合消-聚能爆破技术的开挖效果,结合现场生产,开展了3组爆破试验。其中,2组为复合消-聚能爆破试验,1组为采用传统分层开挖试验,并将两者的爆破效果进行比较。现场依托于巴基斯坦DBDP水电站导流明渠基础开挖工程,试验区选定在导流明渠基础保护层顶面EL955. 0~950. 0 m梯段。

4. 1. 1 复合消-聚能爆破现场试验方案

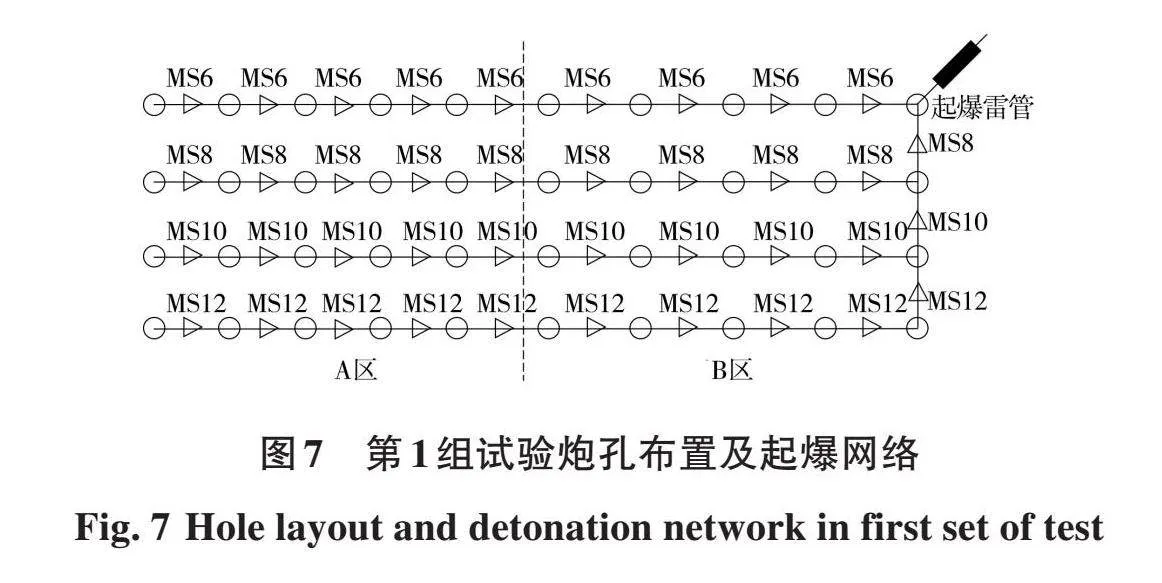

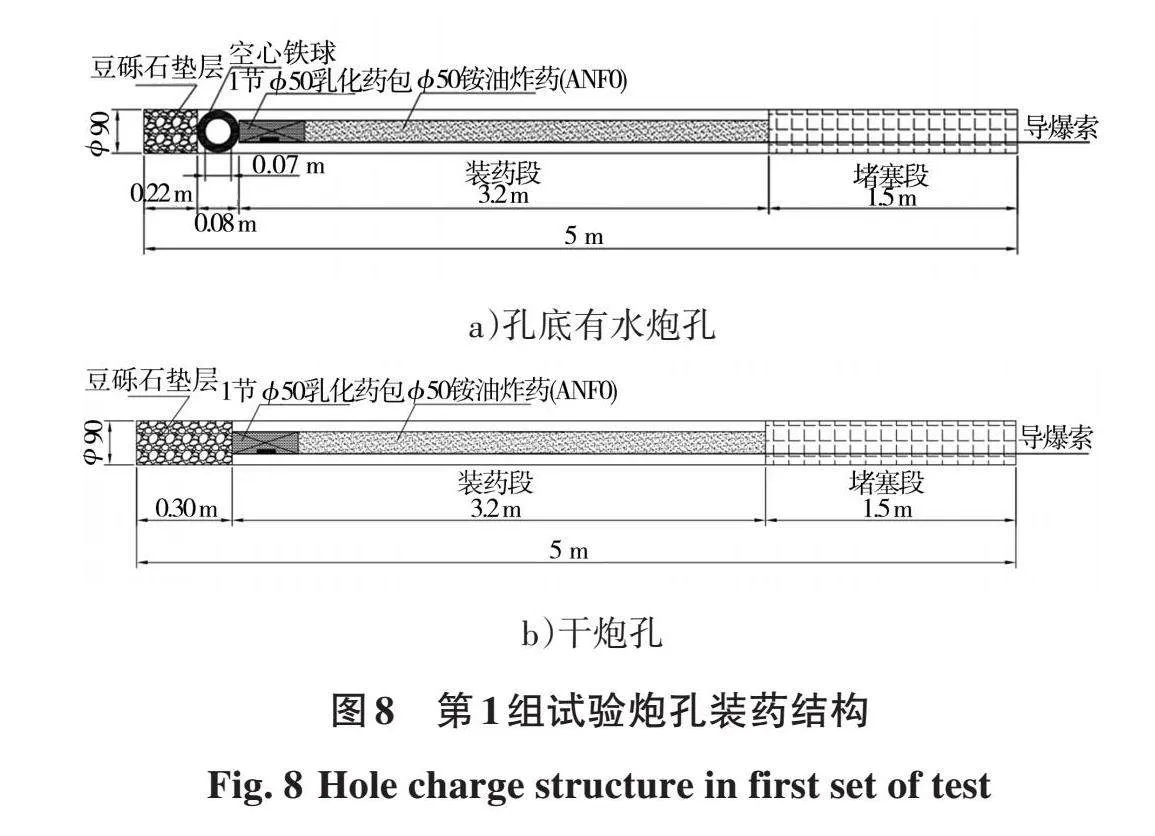

第1组试验区选定在导流明渠基础保护层顶面EL为955. 0~950. 0 m、CH为KO+548~KO+568梯段,试验区内炮孔均为垂直孔,布置4排共40个主爆孔,采用火雷管+导爆索引爆,炮孔直径为90 mm,炸药选择ϕ50铵油炸药(ANFO),连续装药,底部用1节ϕ50乳化炸药引爆,炮孔深度5 m,堵塞长度1. 5 m,炮孔间距2. 0 m或2. 5 m,排距2. 0 m,线装药密度5. 2 kg/m,单孔药量16. 6 kg。对于干孔,底部装设豆砾石复合消能结构,其厚度为30 cm;对于孔底有水的炮孔,为了起到更好的消能减振效果,装设空心铁球+豆砾石的复合消能结构,其中空心铁球外直径为8 cm,内直径为7 cm,底部豆砾石垫层厚度为22 cm。

第2组试验区选定在导流明渠基础保护层顶面EL为954. 0~950. 0 m、CH为KO+555~KO+562梯段,试验区内炮孔均为垂直孔,布置4排共40个主爆孔,采用火雷管+导爆索引爆,炮孔直径为90 mm,炮孔深度4. 7 m,其中超深0. 2 m,堵塞长度1. 5 m,炮孔间距1. 75 m或2. 00 m,排距2. 0 m,对于孔底有水的炮孔,炸药选择底部装设2节ϕ75乳化炸药另加4节ϕ50乳化炸药,单孔药量8. 5 kg;对于干孔,炸药在前者的基础上,另填充一定量散装铵油炸药,单孔药量16. 1 kg。其消能结构均装设空心铁球+豆砾石复合消能结构,其中空心铁球外直径为8 cm,内直径为7 cm,底部豆砾石垫层厚度为16 cm。

2组试验的钻爆参数见表5,炮孔布置及起爆网络见图7,装药结构见图8、9。

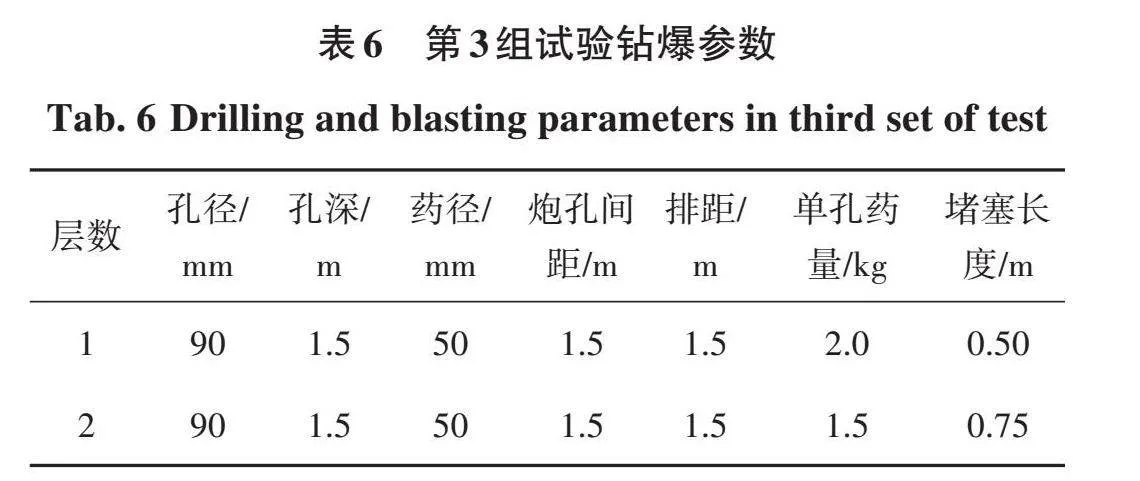

4. 1. 2 传统分层开挖现场试验方案

第3组试验区选定在导流明渠基础保护层顶面EL为953. 3~950. 0 m、CH为KO+555~KO+562梯段,共分3层开挖,分别为1. 5 m+1. 5 m+0. 3 m,前两层采用钻孔爆破法开挖,最后一层0. 3 m采用机械撬挖。前两层钻爆法开挖炮孔均为垂直孔,均布置5排共37个炮孔,采用火雷管+导爆索引爆,炮孔直径为90 mm,炮孔深度1. 5 m,间排距取1. 5 m×1. 5 m,第一层炮孔底部装设2节ϕ50乳化炸药,装药长度为1. 0 m,装药量为2 kg,堵塞长度为0. 5 m;第二层炮孔底部装设1. 5节ϕ50乳化炸药,装药长度为0. 75 m,装药量为1. 5 kg,堵塞长度为0. 75 m。其钻爆参数见表6,炮孔布置见图10,装药结构见图11。

4. 2 开挖效果分析与讨论

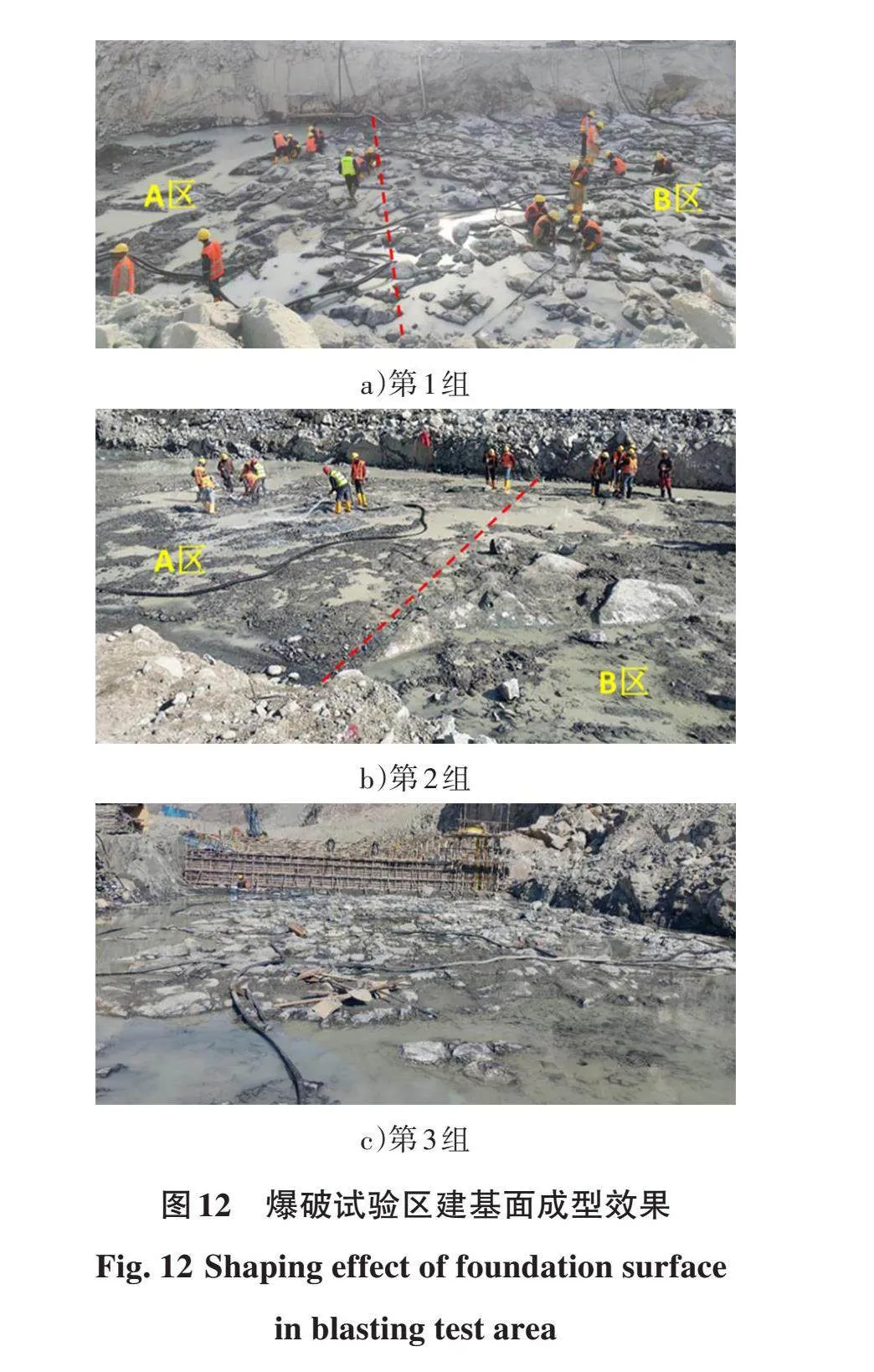

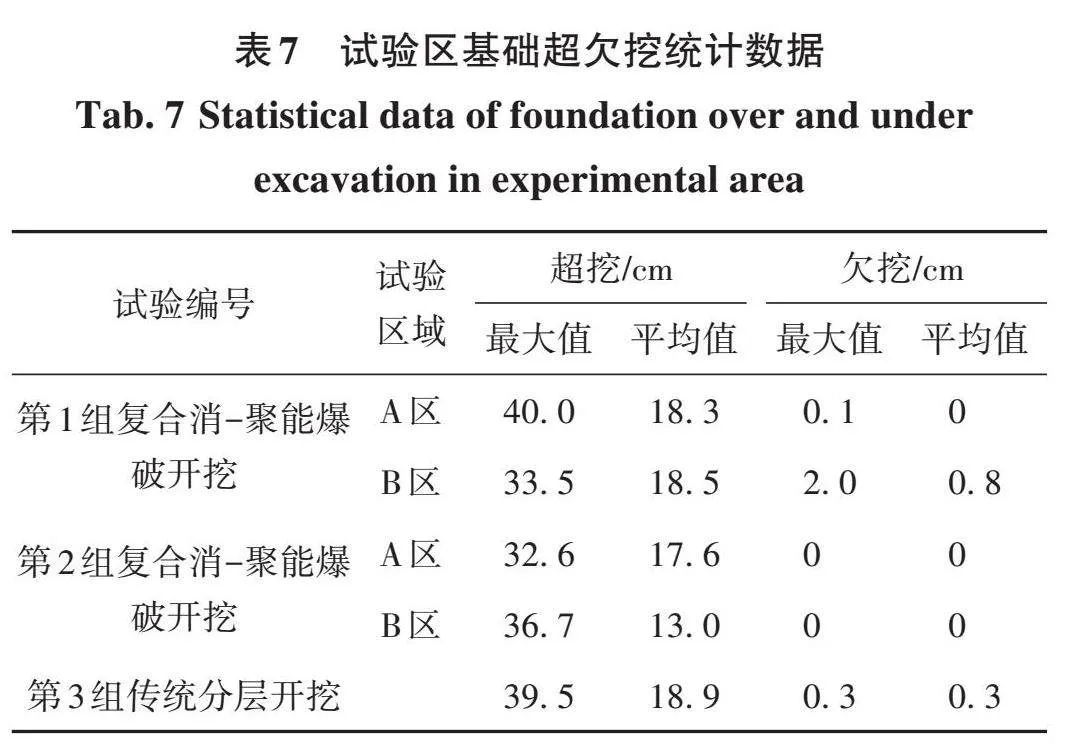

试验结束后,对爆破产生的石渣进行清运,初步清渣完成后,再用水枪将表面碎石清理干净,每隔40~50 cm布置一个测点,利用全站仪测量爆后试验区底板实际高程,并与设计高程对比即可得到基础的超欠挖情况,各组试验的超欠挖统计数据见表7。试验结束后得到各试验区爆破效果见图12。

由表7可知,无论采用复合消-聚能爆破法还是传统分层开挖方法,试验区的超欠挖值均能满足DBDP水电站建基面起伏差在20 cm以内、其中欠挖值在10 cm以内的要求,且2种爆破技术的开挖成型效果大致处于同一水平,由此可见,复合消能-聚能爆破可以达到与传统爆破方法相近的效果,均能满足一般岩石基础的开挖要求。

从图12中可以看出,采用复合消-聚能爆破法一次开挖和传统的分层开挖加最后薄层机械撬挖方法均能够获得较为平整的建基面,孔间和排间均未见明显的欠挖根底,底板开挖成型效果良好,建基面成型效果均比较理想,但采用复合消-聚能爆破方法可实现保护层的一次爆除,相较于需分3层“层层剥皮”开挖的传统开挖方式,可以极大地提高施工效率,每个工作面的施工速度平均可以提高3~4倍,进而可以有效地缩短工期,单位施工成本可降低20%。

从前2组的开挖成型中可以看出,对于孔底含水的炮孔,采用中部空心铁球作为消-聚能结构中的高波阻抗垫块能够起到很好的消能减振效果,有效地解决了因水的存在而导致孔底的砂垫层缓冲和消波效果明显降低的问题;从图12a、12b中可以看出,间排距较小的区域爆破后建基面平整度更好,能够取得更好的爆破效果,说明采用复合消-聚能爆破技术开挖块状坚硬辉长岩时,应适当的加密炮孔布置,减小炮孔间距和排距。

5 结论

基于巴基斯坦DBDP水电站导流明渠基础保护层开挖,提出复合消-聚能爆破技术,通过理论分析、数值模拟和现场试验,验证了复合消-聚能爆破技术的优越性,得到的结论如下。

a))复合消-聚能爆破技术通过爆炸冲击波在不同界面上的多次透反射,实现爆炸能量的控制和利用,根据数值模拟结果,采用复合消-聚能爆破技术较传统的垫层爆破能够更好地起到对孔底岩体的消能效果和孔间岩体的破碎效果,且复合消-聚能爆破技术的消能效果比常规垫层爆破高20%,孔间水平向的聚能效果高18. 5%。

b))在DBDP水电站现场试验中,采用复合消-聚能爆破技术和传统的分层开挖加最后薄层撬挖方法取得的建基面平整度和开挖效果接近,两者差异在±5 cm之内,其建基面起伏差均能控制在20 cm以内,均能得到满足设计要求的建基面。且在实际施工中,采用复合消-聚能爆破技术相对于传统的分层开挖加最后薄层撬挖方法,可以极大地提高施工效率,每个工作面的施工速度平均可提升3~4倍,单位成本可降低20%,可在后续开挖施工过程中大规模推广使用。

c))针对孔底有水或潮湿环境的炮孔,采用空心铁球+豆砾石的复合消能结构能够有效减少水对爆炸能量的影响,起到较好的消能减振作用,使得建基面的开挖成型效果更好。

d))在DBDP水电站现场试验区域的坚硬块状岩石(如辉长岩等)中,通过适当加密炮孔布置,减小孔距和排间距,复合消-聚能爆破技术能更好地起到孔底消能和孔间聚能的作用,可以取得更好的建基面成型效果。

参考文献:

[1]夏文俊,卢文波,陈明,等.白鹤滩坝址柱状节理玄武岩爆破损伤质点峰值振速安全阈值研究[J].岩石力学与工程学报,2019,38(S1):2997-3007.

[2]HU Y G,LU W B,WU X X, et al. Numerical and experimental investigation of blasting damage control of a high rock slope in a deep valley[J]. Engineering Geology,2018,237:12-20.

[3]张正宇,张正煊,吴新霞,等.现代水利水电工程爆破[M].北京:中国水利水电出版社,2003.

[4]吴新霞,胡英国,刘美山,等.水利水电工程爆破技术研究进展[J].长江科学院院报,2021,38(10):112-120,147.

[5]白万伟,魏虎.水平预裂爆破在三峡工程坝基开挖中的应用[J].爆破,2001,18(4):27-28.

[6]赵纯迪.手风钻水平光面爆破在三峡永久船闸建基面保护层开挖中的应用[J].水力发电,2003(5):59-60.

[7]吴新霞,赵根,张正宇,等.复合垫层理论研究及计算机优化设计[J].爆破器材,2000(4):8-11.

[8]赵根,文德钧,张正宇,等.环向聚能药包研制及其在建基面开挖中的应用[J].爆破,2001,18(2):8-12.

[9]秦健飞,秦如霞,李必红.双聚能槽药柱的研究与应用[J].工程爆破,2009,15(3):70-74,83.

[10]康勇,郑丹丹,粟登峰,等.水射流切槽定向聚能爆破模型及数值模拟研究[J].振动与冲击,2015,34(9):182-188.

[11]DICK R A,FLETCHER L R,D′ANDREA D V. Explosives and Blasting Procedures Manual[R]. Washington:U. S. Dept. of the Interior,Bureau of Mines,1982.

[12]GUSTAFSSON R. Swedish blasting technique[M]. Gothenburg:SPI, 1973.

[13]BJARNHOLT G, HOLMBERG R, OUCHTERLONY F. System for contour blasting with directional fracture initiation (in swedish)[ J]. Int J Rock Mech Min, 1983, 20(4):129.

[14]LIU G X,LU W B,NIU X Q, et al. Excavation Shaping and Damage Control Technique for the Breccia Lava Dam Foundation at the Bai-he-tan Hydropower Station: A Case Study[J]. Rock Mechanics and Rock Engineering,2019,53:1889-1907.

[15]胡浩然,卢文波,席浩,等.聚–消能复合垫层保护下的水平建基面开挖方法研究[J].岩石力学与工程学报,2016,35(S2):4129-4138.

[16]卢文波,胡浩然,严鹏,等.垂直孔复合消能爆破技术及其在建基面开挖中的应用[J].岩石力学与工程学报,2018,37(S1):3143-3152.

[17]雷振,魏东,陈明,等.深圳赤湾停车场基坑工程场地平整控制爆破试验研究[J].爆破,2019,36(4):24-30.

[18]岳志坤,李瑞泽,李福千,等.爆破方法对岩石爆破块度分布影响的试验研究[J].爆破,2019,36(3):9-15.

[19]陈育权,刘广鑫,柯昌佳,等.南公1水电站溢洪道保护层开挖孔底消能-聚能结构优选研究[J].爆破,2020,37(4):10-17.

[20]HAORAN H R,LU W B,YAN P, et al. A new horizontal rock dam foundation blasting technique with a shock-reflection device arranged at the bottom of vertical borehole[J]. European Journal of Environmental and Civil Engineering,2020,24(4):481-499.

(责任编辑:向飞)