压裂泵V形组合柱塞动态密封性能分析

2025-02-07赵明博侯勇俊杜海波李华川

压裂泵柱塞密封性能直接影响到压裂泵的工作效率和可靠性。为研究V形密封圈在准静态和正弦速度运动下的密封性能,以V形组合柱塞密封圈为研究对象,通过建立二维轴对称有限元模型,运用有限元数值模拟方法对其密封性能进行深入分析。研究重点包括准静态密封和正弦速度运动下过盈量和介质压力对密封性能的影响。研究结果表明:在动态密封工况下,V形密封圈靠近柱塞一侧更容易发生失效,密封圈的唇尖部位会产生明显的应力集中。当过盈量δ<0.1 mm时,吸液行程中主密封面上的接触压力小于介质压力,当过盈量δ≥0.1 mm时,其最大Mises应力、摩擦力、剪切应力都大幅增加,选择0.1 mm的过盈量可使密封圈的受力处于合理水平;

当介质压力p为60 MPa时,在排液行程初始阶段,主密封面的摩擦力会减小,在吸液行程向排液行程过渡阶段,剪切应力会出现跳跃式增加。研究结果可为优化V形密封设计、提高密封系统可靠性提供重要参考。

压裂泵;V形密封圈;过盈装配;动态密封;密封性能

TE934

A

DOI: 10.12473/CPM.202401034

Dynamic Sealing Performance of V-Shaped

Combination Plunger in Fracturing Pump

Zhao Mingbo1" Hou Yongjun1" Du Haibo2" Li Huachuan2

(1.School of Mechanical Engineering, Southwest Petroleum University;2.BOMCO Sichuan Special Vehicle Co., Ltd.)

The sealing performance of plunger in fracturing pump directly affects the working efficiency and reliability of fracturing pump. To understand the sealing performance of V-shaped seal ring under quasi-static sealing and sinusoidal velocity motion, a 2D axisymmetric finite element model was built to analyze the sealing performance of V-shaped combination plunger through finite element numerical simulation. Specifically, the influences of wring and medium pressure on the sealing performance under quasi-static sealing and sinusoidal velocity motion were investigated. The results show that under dynamic seal conditions, the V-shaped seal ring is more prone to failure on the side closer to the plunger, and obvious stress concentration occurs at the lip tip of the seal ring. When the wring δlt;0.1 mm, the contact pressure on the main sealing surface is less than the medium pressure during the suction stroke. When the wring δ≥0.1 mm, the maximum Mises stress, friction force and shear stress all increase significantly. The selection of 0.1 mm wring can keep the stress on the seal ring at a reasonable level. When the medium pressure p is 60 MPa, the friction force of the main sealing surface decreases in the initial stage of the discharge stroke, and the shear stress increases in a jumping manner during the transitional stage from the suction stroke to the discharge stroke. The study results provide important references for optimizing V-shaped seal design and improving the reliability of sealing systems.

fracturing pump;V-shaped seal ring;interference assembly;dynamic seal;sealing performance

基金项目:四川省科技计划项目“2000HP页岩气高压钻井泵研制及应用”(2020YFG0260);中国石油天然气集团有限公司重大科技项目“7000型电驱压裂橇与柴油驱动压裂机组在线监控系统的集成及现场试验”(2019F-30)。

0" 引" 言

赵明博,等:压裂泵V形组合柱塞动态密封性能分析

随着油气勘探与开发的不断深入,压裂技术已成为提高油气采收率和井下作业效率的重要手段[1]。在压裂过程中,压裂泵作为关键装置之一,其性能直接关系到井下压裂操作的稳定性和有效性。在压裂泵结构中,柱塞密封系统作为保障压裂泵性能的关键组成部分,其密封性能的稳定性和可靠性对整个压裂过程至关重要[2-4]。V形密封圈是柱塞密封副的主要密封元件,由于其密封性能良好、可以多圈重叠使用、具有自封作用等特点,广泛应用于柱塞密封[5]。

密封圈的密封性能在实际应用中受到多种因素的影响,主要的失效原因是密封圈的结构参数复杂、介质压力高以及动密封面的摩擦磨损。国内外学者对V形密封圈的密封性能进行了研究。GANG H.等[6]研究了不同过盈量和唇边高度对V形密封圈密封性能的影响,通过优化密封圈的几何参数,从而改善了密封圈的密封性能和使用寿命。郑杰文等[7]建立了V形密封圈的有限元模型,仿真分析发现,随着介质压力增加,密封工作时的液膜厚度减小,从而导致泄漏量增加。DU M.等[8]设计了一种新型三级密封结构,探讨了不同流体压力和轴向预紧力对密封圈接触应力和最大Mises应力的影响。ZHOU Y.等[9]研究了钻井泵柱塞密封在超高压超深井条件下失效的原因,建立了V形密封圈的二维轴对称有限元模型,分析了柱塞密封应力、应变和接触压力的分布规律,并提出了防止密封失效的基本方法。杜坚等[10]对V形组合密封圈进行了分析,研究了轴向压紧力、密封圈个数以及V形密封圈的结构对密封性能的影响。谭蔚等[11]对高压柱塞泵V形密封圈进行有限元仿真分析,给柱塞施加了平均运动速度,研究了内外过盈量、唇口角度对密封性能的影响。由于橡胶材料的特殊性,其动态密封性能是一个随时间波动的过程。而当前对柱塞密封的研究重心主要聚焦在准静态密封性能和柱塞在平均运动速度下的密封性能,对柱塞在变速运动下的密封性能尚无深入的研究报道。

因此,针对压裂泵柱塞密封结构,本文建立了V形组合柱塞密封圈的二维轴对称模型,对V形密封圈的密封性能进行了有限元数值模拟分析;分析了V形密封圈在动态密封下,不同过盈量和介质压力对V形密封圈密封性能的影响;深入探讨了V形密封圈在不同工况下的变形、应力分布及其对密封性能的影响机制,以期为优化柱塞密封系统设计提供依据和参考。

1" 数学模型

1.1" 材料参数

选用的V形密封圈材料为丁腈橡胶(NBR),其密度为1 200 kg/m3,近似为不可压缩材料(泊松比接近0.5),具有材料非线性、几何非线性和接触非线性的特点[12]。一般的弹塑性理论不能准确地描述其力学特性,为研究密封圈的力学和密封性能,做以下假设:①橡胶材料各向同性且完全弹性;②忽略橡胶材料的应力松弛特性和蠕变特性;③忽略温度和时间对橡胶材料性能的影响。

目前,有多种描述橡胶材料的模型,这里选用Mooney-Revlin模型描述橡胶材料的力学特性,其应变能密度函数的表达式为[13]:

WI1,I2=∑ni,j=0CijI1-3i+∑ni=1DiJ-12i(1)

式中:W为应变能密度,J/m3;Cij为材料参数,Pa;I1、I2、I3为变形张量,无量纲;Di为材料不可压缩参数,Pa;J为弹性体积比,无量纲。

通过主伸长比λ1、λ2、λ3可得到I1、I2、I3,具体如下:

I1=λ21+λ22+λ23

I2=λ21λ22+λ22λ23+λ21λ23

I3=λ21λ22λ23=1

(2)

在橡胶材料单轴拉伸试验过程中,主伸长比λ1、λ2、λ3之间的关系如下:

λ1=λμ,λ2=λ3=1/λ1

(3)

式中:λ1、λμ为沿载荷方向上的主拉伸比,无量纲;λ2、λ3为垂直于载荷方向上的主伸长比,无量纲。

采用两参数Mooney-Rivlin模型,则有:

W=C10I1-3+C01I2-3

(4)

式中:C10、C01通过橡胶材料的拉伸试验数据及仿真软件拟合得到,C10=2.688 MPa,C01=4.021 MPa。

1.2" 主要技术参数

以7000型压裂泵作为研究对象,其技术参数如表1所示。

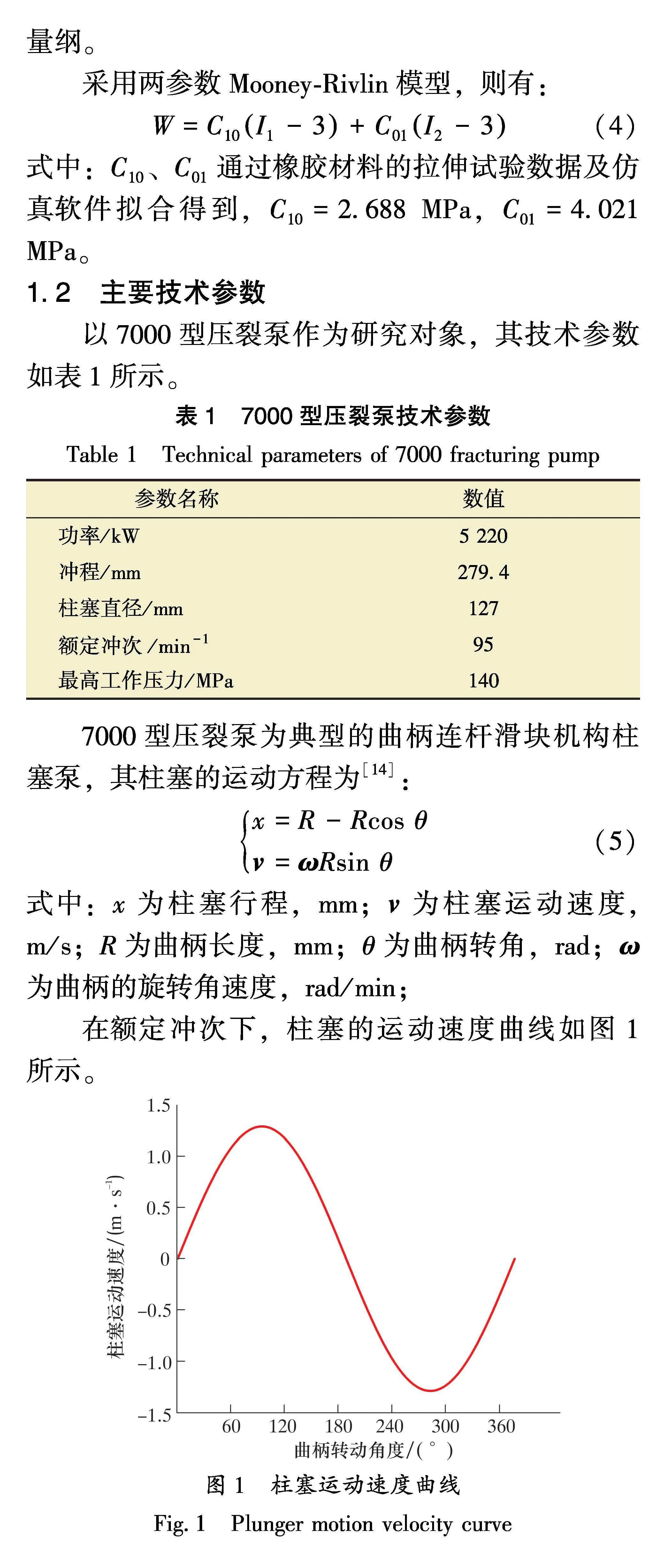

7000型压裂泵为典型的曲柄连杆滑块机构柱塞泵,其柱塞的运动方程为[14]:

x=R-Rcos θ

v=ωRsin θ

(5)

式中:x为柱塞行程,mm;v为柱塞运动速度,m/s;R为曲柄长度,mm;θ为曲柄转角,rad;ω为曲柄的旋转角速度,rad/min;

在额定冲次下,柱塞的运动速度曲线如图1所示。

2" 有限元模型

2.1" 几何模型

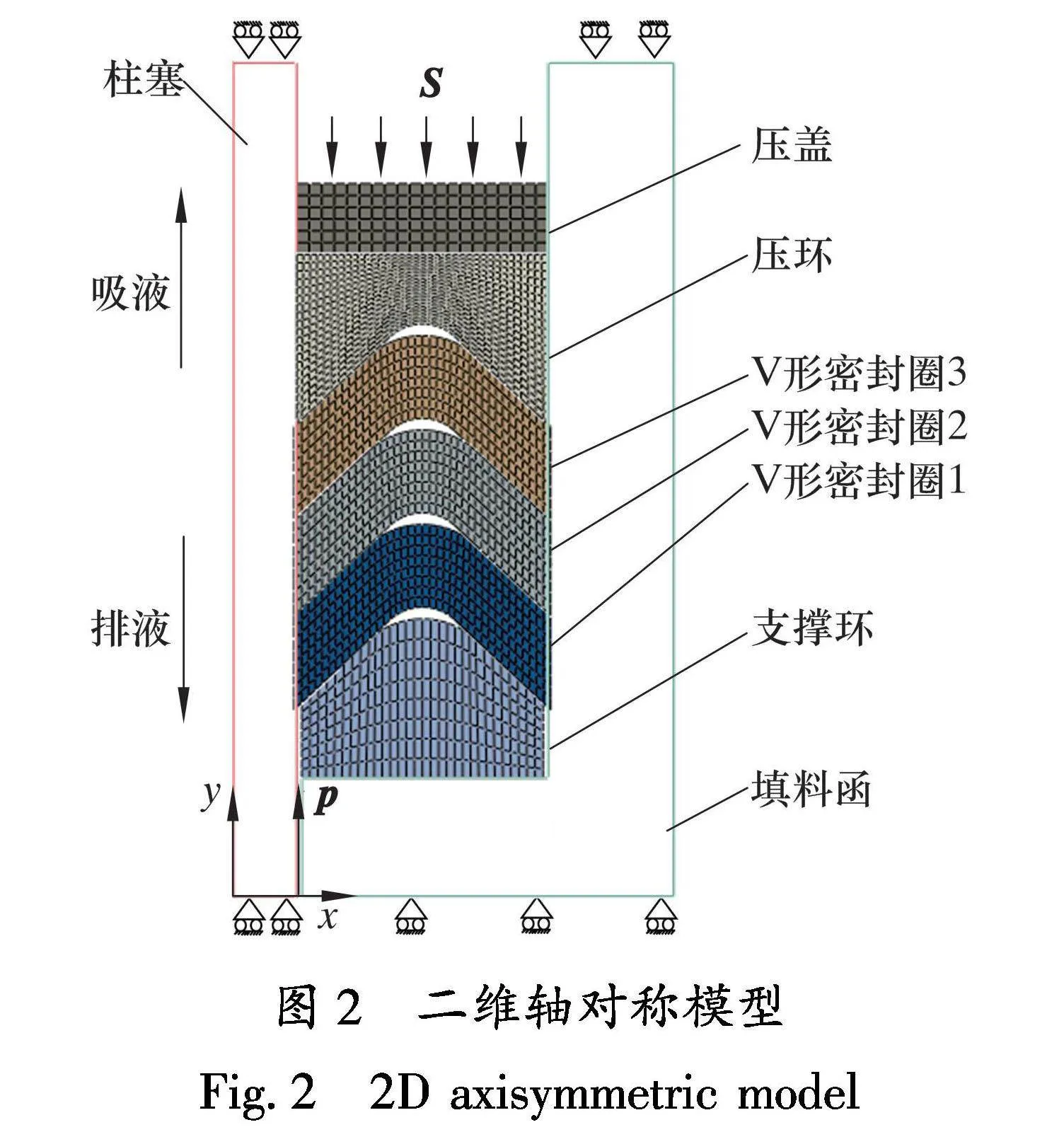

以7000型压裂泵V形组合柱塞密封为研究对象,柱塞直径为127 mm,选用内径、截面宽、截面高依次为124.2、10.8、6.0 mm的V形密封圈进行密封性能分析。压环、支撑环、填料压盖的材料均为碳素钢,弹性模量为200 GPa,泊松比为0.3。由于柱塞和填料函的刚度较V形密封圈高出很多,不在本文的研究范围内,所以将其设置为离散刚体。柱塞密封件的几何结构及工况均呈轴对称分布,因此建立单级压差柱塞密封的柱塞、V形组合密封圈、填料函的二维轴对称模型,如图2所示。其中与支撑环接触的密封圈定义为密封圈1。

当V形密封圈与柱塞和填料函之间满足无穿透约束条件时,它们之间的接触问题是带约束条件的泛函极值问题。这里使用罚函数法描述压环、密封圈、支撑环、填料压盖与柱塞、填料函之间的接触问题。V形密封圈之间的摩擦因数定义为0.45,V形密封圈与柱塞、填料函、支撑环和压环之间的摩擦因数定义为0.2,支撑环、压环与柱塞、填料函之间的摩擦因数定义为0.1[6]。

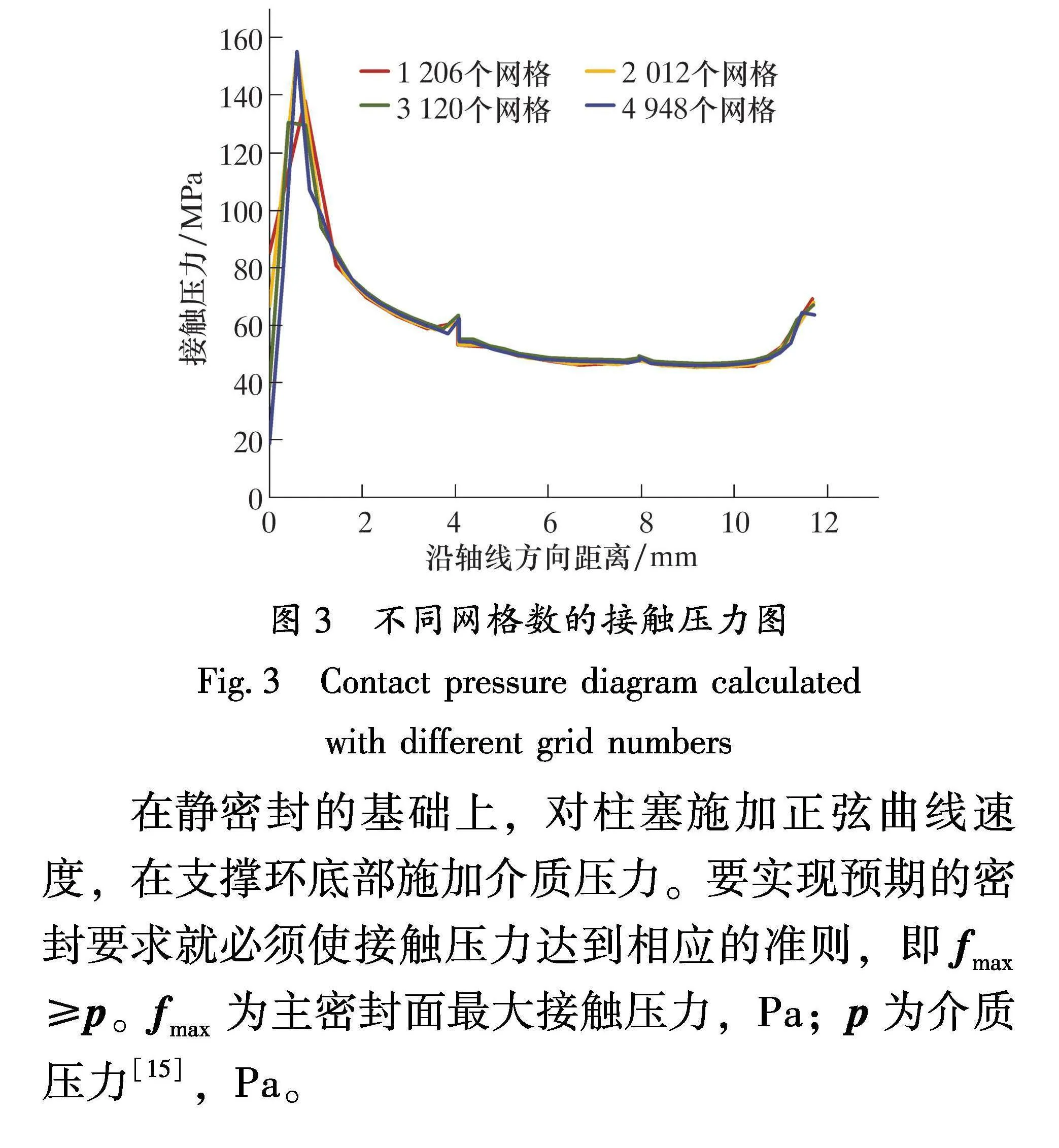

利用显示动力学进行有限元计算,V形密封圈的单元类型选用CAX4RH,压环、支撑环和填料压盖的单元类型选用CAX4R。为确保仿真结果的准确性和稳定性,需验证仿真模型的网格无关性。在过盈量为0.1 mm、介质压力为60 MPa时,分别划分1 206、2 012、3 120、4 948个网格进行计算,得到主密封面的接触压力曲线,如图3所示。由图3可以看出:网格数量较少时,密封圈1的唇尖部位发生较大变形,导致接触压力增大;随着网格数的增加,密封圈1唇尖部位的变形较小,但计算所需时间也相应延长。为了在准确性和计算效率之间取得平衡,选择3 120个网格进行计算,这样不仅能获得相对准确的计算结果,也能够有效控制计算所需的时间。

2.2" 边界及载荷条件

为研究密封圈的力学性能,考虑静密封、往复密封2种工况。根据实际工况,静密封过程采用2个分析步实现:①模拟V形密封圈的过盈装配过程。分别对柱塞和填料函指定参考点,其中柱塞的参考点固定不动,通过给填料函施加不同的位移量,压缩V形密封圈来模拟过盈装配过程。②对填料压盖施加轴向位移S,向下挤压V形密封圈,模拟V形密封圈预压紧过程。

with different grid numbers

在静密封的基础上,对柱塞施加正弦曲线速度,在支撑环底部施加介质压力。要实现预期的密封要求就必须使接触压力达到相应的准则,即fmax≥p。fmax为主密封面最大接触压力,Pa;p为介质压力[15],Pa。

3" 动态密封性能分析

3.1" Mises应力分析

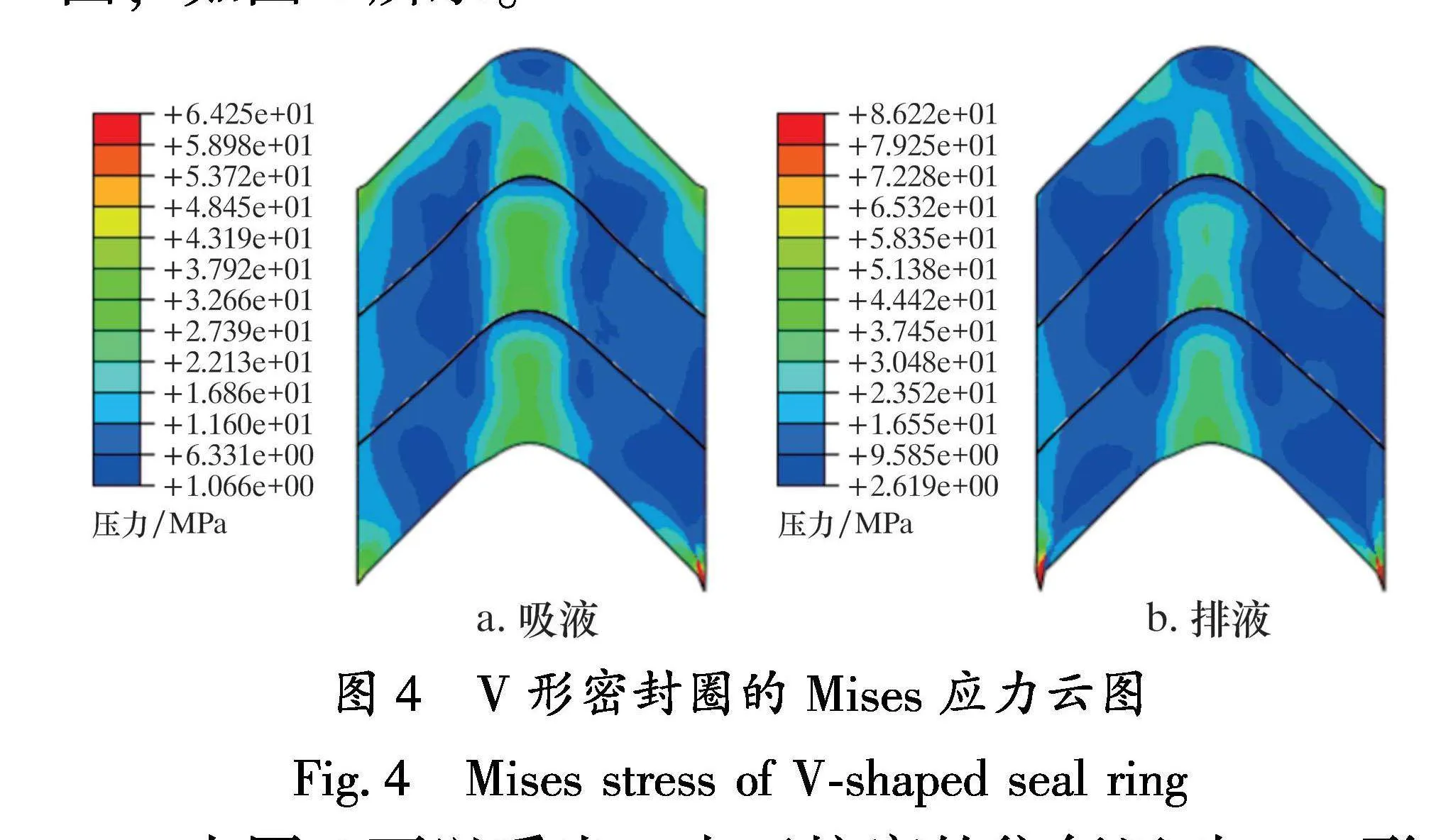

在往复密封系统中,V形密封圈和柱塞之间存在相对运动,V形密封圈的变形和应力随着橡胶材料的不可压缩性而变化。通过对柱塞施加正弦曲线速度,得到吸液和排液2种工况下的Mises应力云图,如图4所示。

由图4可以看出:由于柱塞的往复运动,V形密封圈与柱塞表面存在较大的接触压力以及摩擦力,导致V形密封圈靠近柱塞一侧出现较大变形。吸液时,高应力区域主要集中在密封圈3的肩部;排液时,柱塞向下运动,导致密封圈1的唇尖部位与支撑环过度接触并挤压,出现应力集中区域。

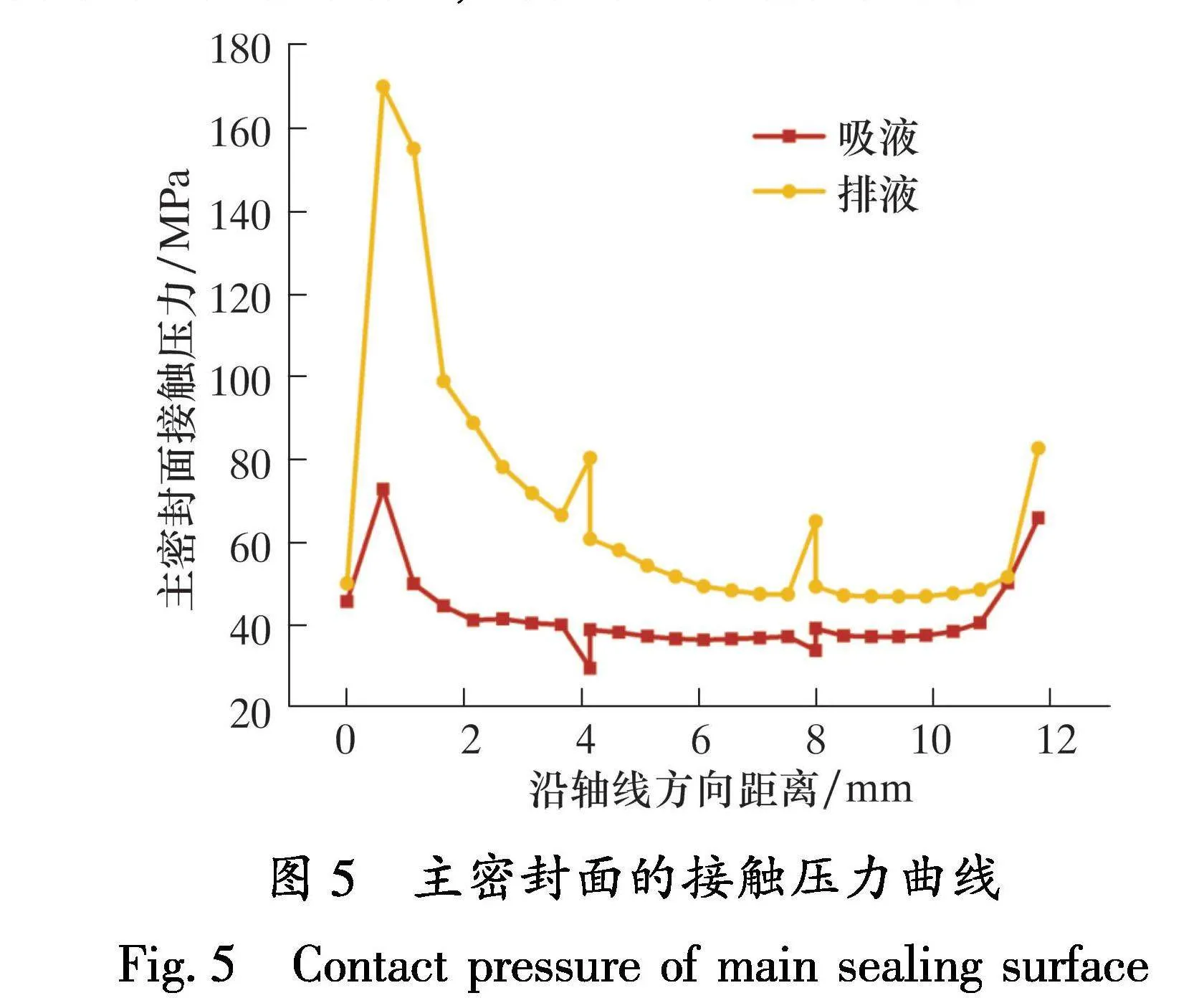

图5为动态密封过程中主密封面的接触压力曲线。由图5可以看出,主密封面的接触压力曲线在吸液和排液行程中不断波动,排液行程中的接触压力曲线较吸液行程的接触压力曲线波动更严重,且排液行程中主密封面的最大接触压力大于60 MPa的介质压力。因此,动密封性能可靠。

3.2" 过盈量对密封性能的影响

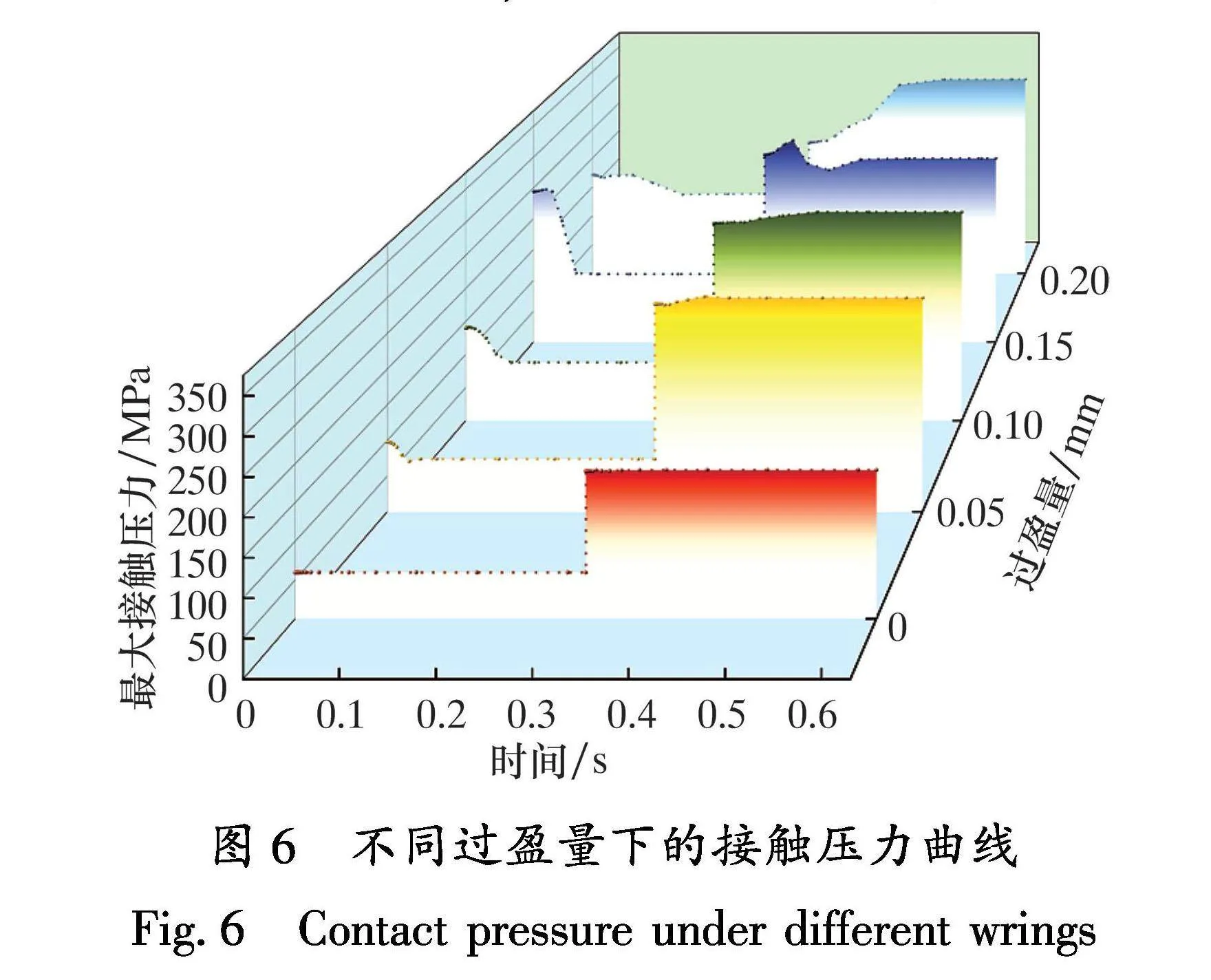

当介质压力为140 MPa时,施加不同的过盈量,图6为不同过盈量下主密封面的最大接触压力曲线。由图6可以看出,随着过盈量的增加,主密封面的接触压力逐渐增大。在吸液行程和排液行程初期阶段,主密封面上的最大接触压力会迅速上升,之后趋于平稳。当过盈量δ<0.10 mm时,吸液行程中主密封面上的接触压力小于介质压力。当过盈量δ≥0.10 mm时,在排液行程初期,最大接触压力会出现明显波动,但主密封面的最大接触压力始终大于介质压力,满足密封要求。

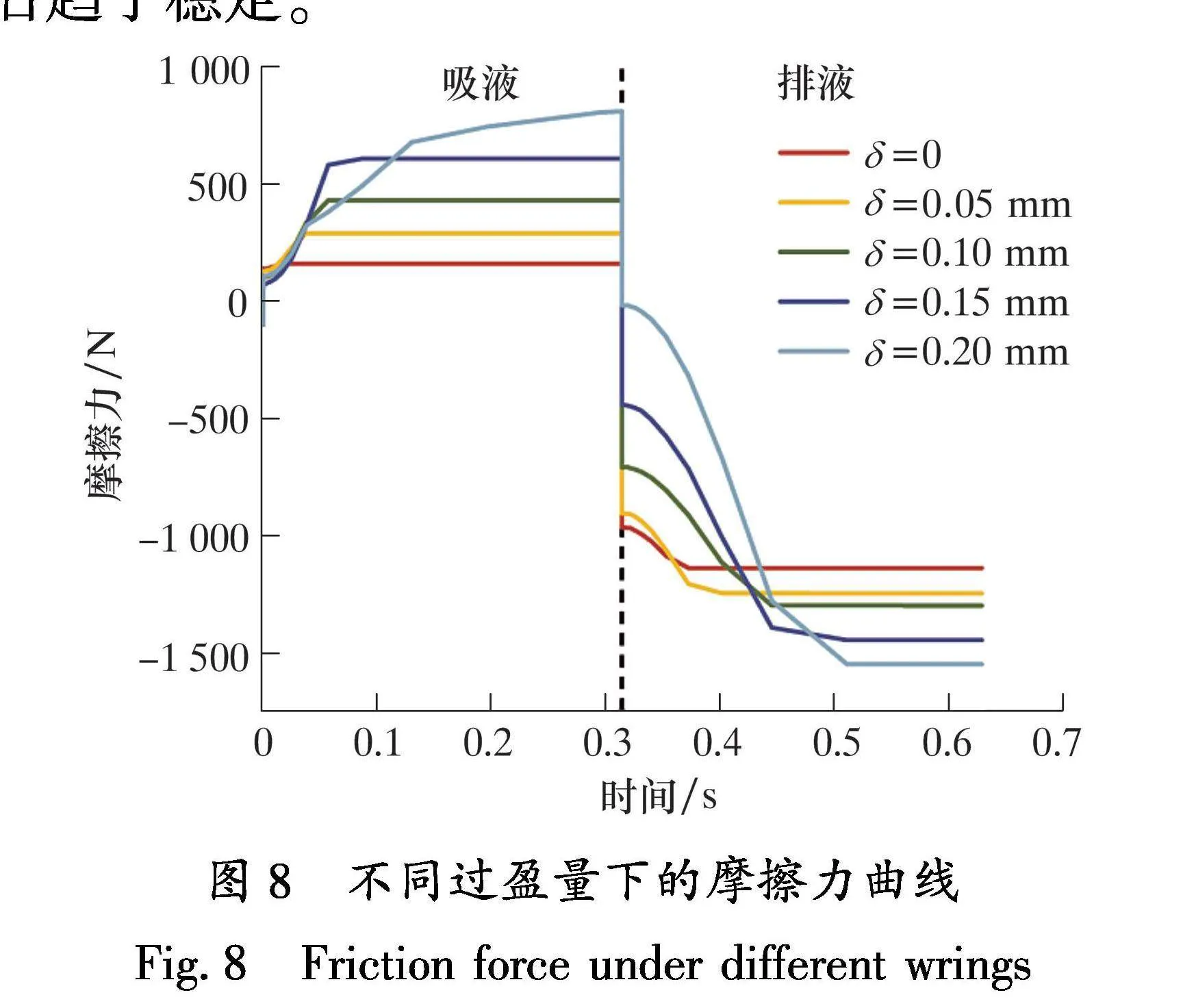

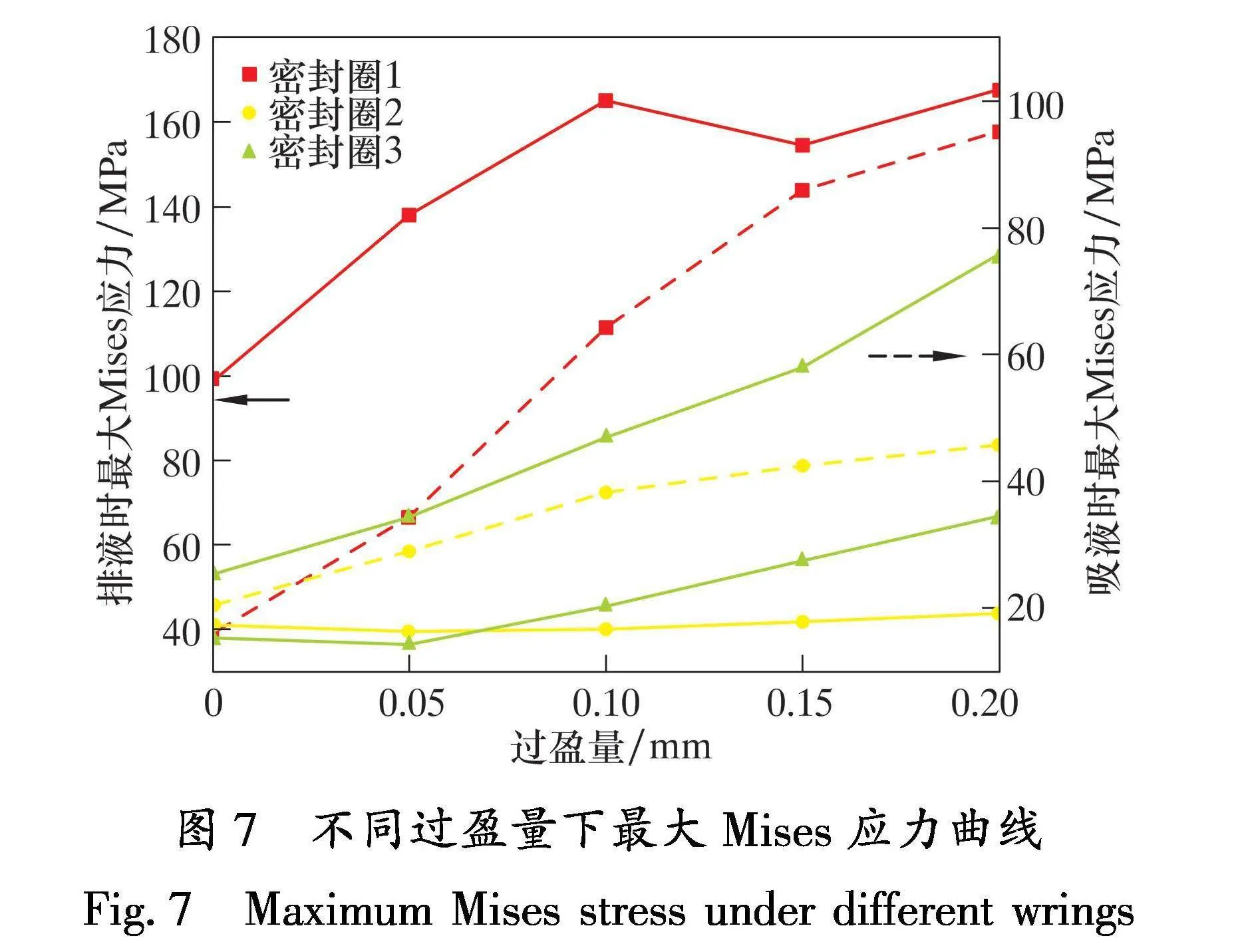

图7为不同过盈量下每个密封圈的最大Mises应力曲线。由图7可以看出,随着过盈量的增加,密封圈的最大Mises应力不断增大。在吸液行程和排液行程中,密封圈1的最大Mises应力变化范围最大,密封圈2的最大Mises应力变化最平缓。Mises应力过大使得密封圈材料在受力过程中容易发生变形和磨损,从而缩短密封圈的使用寿命。

图8为不同过盈量下主密封面的摩擦力曲线。规定吸液行程为正方向,负号仅代表吸液行程和排液行程中摩擦力的方向不同。由图8可以看出,主密封面的摩擦力随着过盈量的增大而增大。在动密封的启动阶段,V形密封圈与柱塞之间的摩擦力增加,随后在稳定运动阶段波动。当过盈量δ≥0.10 mm时,从吸液行程到排液行程,摩擦力急剧减小而后趋于稳定。

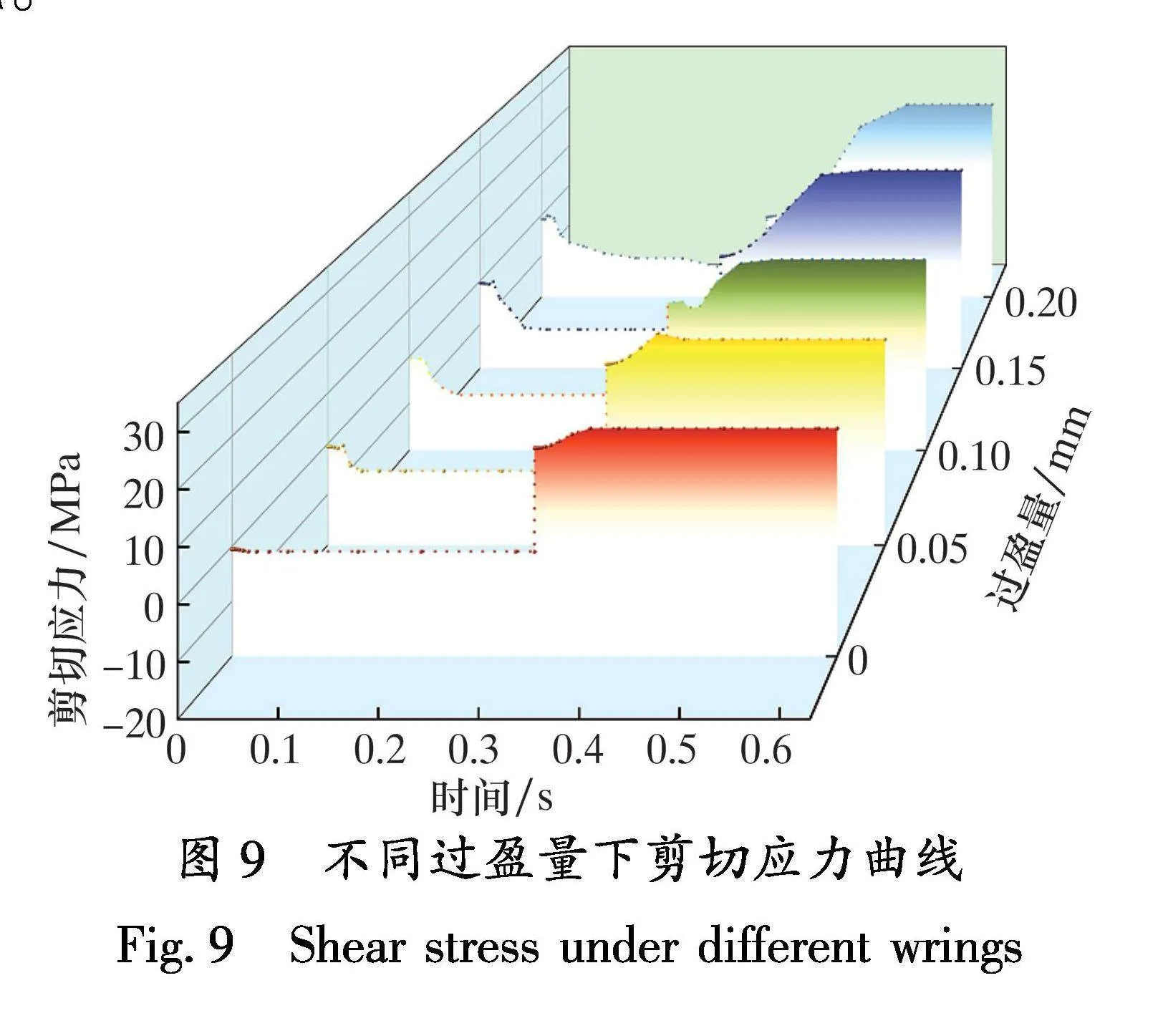

图9为不同过盈量下主密封面的剪切应力曲线。

由图9可以看出,随着过盈量的增大,吸液行程与排液行程之间的剪切应力差距越来越明显。在动密封启动阶段,主密封面上的剪切应力增大。当过盈量δ≥0.10 mm时,其剪切应力波动最明显。摩擦力和剪切应力的增加会导致密封圈与柱塞之间产生热量,引起橡胶老化,导致密封圈失效,选择0.1 mm的过盈量可使密封圈的受力处于合理水平。

3.3" 介质压力对密封性能的影响

当过盈量为0.10 mm时,施加不同的介质压力,图10为不同介质压力下主密封面的接触压力曲线。由于吸液过程中没有介质压力作用在V形密封圈上,所以在吸液行程中主密封面的接触压力、最大Mises应力、剪切应力、摩擦力都保持不变。在排液行程中,主密封面的接触压力都会大于介质压力。

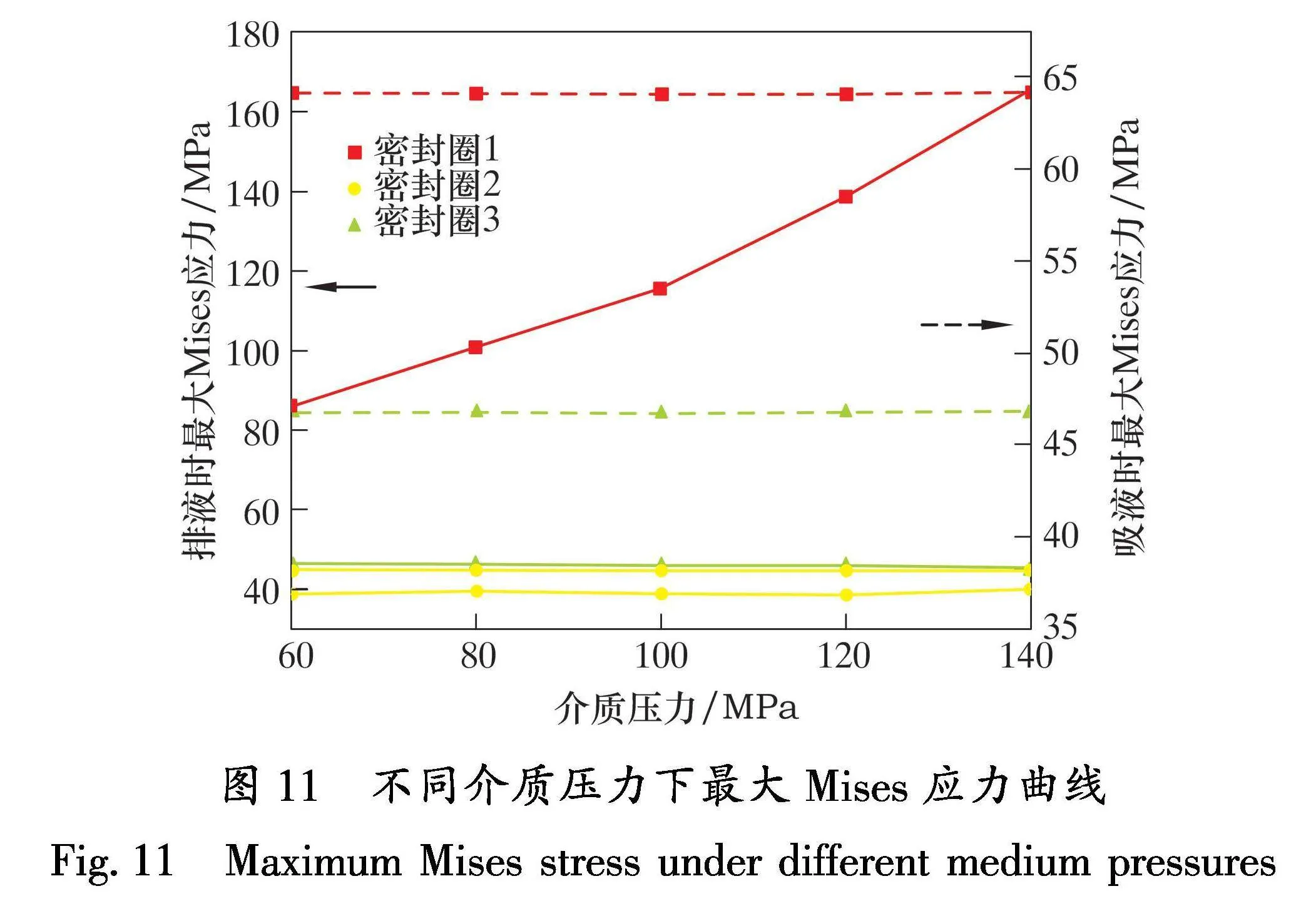

图11为不同介质压力下3个密封圈所受的最大Mises应力曲线。由图11可以看出:在排液行程中,密封圈的最大Mises应力随着介质压力的增大而不断增大,其中密封圈1的增大最剧烈;其余2个密封圈的最大Mises应力变化范围较小。

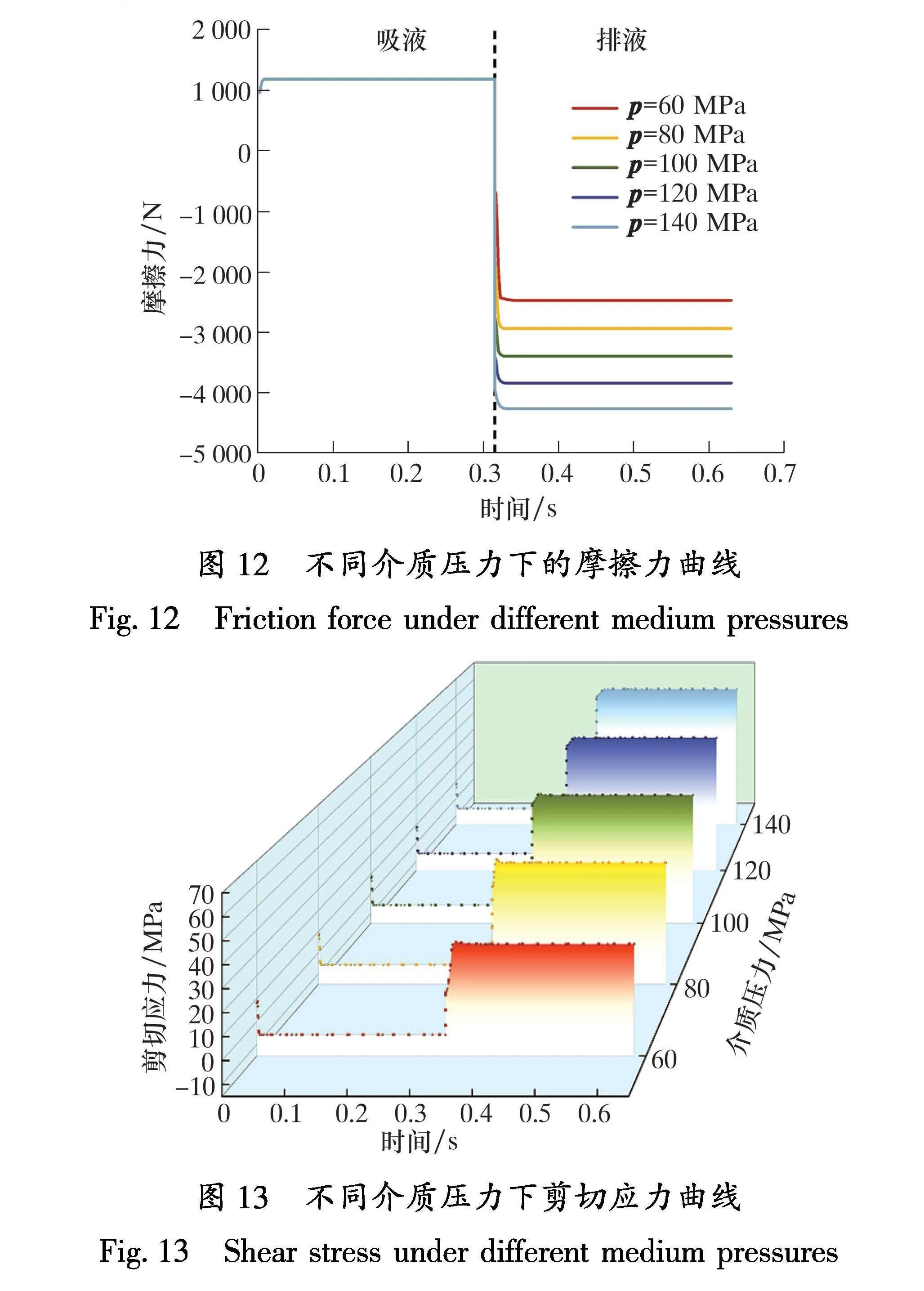

图12和图13分别为不同介质压力p下主密封面的摩擦力曲线和剪切应力曲线。由图12和图13可以看出,在排液行程中,剪切应力和摩擦力均随着介质压力的增大而增大。当介质压力为60 MPa时,在排液行程初始阶段,主密封面的摩擦力会减小;随着介质压力的增大,在吸液行程向排液行程过渡阶段,主密封面上的剪切应力会出现跳跃式增加。

4" 结" 论

(1)V形密封圈靠近柱塞一侧更容易发生失效。在吸液行程中,高应力区域主要集中在密封圈3的肩部;而在排液行程中,密封圈1的唇尖部位为应力集中区域。

(2)随着过盈量的增加,主密封面的接触压力不断增大。当过盈量δ<0.1 mm时,吸液行程中主密封面上的接触压力小于介质压力;当过盈量δ≥0.1 mm时,其最大Mises应力、摩擦力及剪切应力都大幅增加,这样会使局部发生磨损导致密封失效。选择0.1 mm的过盈量可使密封圈的受力处于合理水平。

(3)随着介质压力的增加,主密封面的接触压力不断增大,密封圈1的增加最剧烈。当介质压力p为60 MPa时,在排液行程初始阶段,主密封面的摩擦力会减小;在吸液行程向排液行程过渡阶段,主密封面上的剪切应力会出现跳跃式增加。

[1]" 孙娜尔.压裂工艺技术及新型压裂工艺的发展[J].化学工程与装备,2021(8):228,267.

SUN N E. Fracturing process technology and the development of new fracturing process[J]. Chemical Engineering amp; Equipment, 2021(8):228,267.

[2]" "杨东亚,李伟涛,李振宇,等.高压柱塞泵摩擦副研究现状与展望[J].液压气动与密封,2022,42(5):1-7.

YANG D Y, LI W T, LI Z Y, et al. Present situation and forecating of friction pairs for high pressure piston pump[J]. Hydraulics Pneumatics amp; Seals, 2022, 42(5): 1-7.

[3]" "耿铁鑫.超深井酸压及压裂技术[J].化学工程与装备,2022(5):143-144.

GENG T X. Acid pressurization and fracturing technology for ultra-deep wells[J]. Chemical Engineering amp; Equipment, 2022(5): 143-144.

[4]" "王钇钒.浅谈压裂泵技术的现状及原理[J].农家参谋,2018(15):229.

WANG Y F. An overview of the current situation and principle of fracturing pump technology[J]. Adviser of Peasant Families, 2018(15): 229.

[5]" "朱维兵,周锡容,赵卫.压裂泵往复密封圈结构的分析[J].西华大学学报(自然科学版),2007,26(5):1-2,10.

ZHU W B, ZHOU X R, ZHAO W. Structure analysis of the reciprocating seal ring in fracturing pump[J]. Journal of Xihua University(Natural Science Edition), 2007, 26(5): 1-2, 10.

[6]" "GANG H, WANG G, DAI L, et al. Sealing failure analysis on V-shaped sealing rings of an inserted sealing tool used for multistage fracturing processes[J]. Energies, 2018, 11(6): 1432.

[7] ""郑杰文,孙凤,徐方超.往复密封V形密封圈密封性能分析[J].越野世界,2022,17(15):203-205.

ZHENG J W, SUN F, XU F C. Analysis of the sealing performance of reciprocating seal V-seals[J]. China Leading Suv Life Style Magazine, 2022, 17(15): 203-205.

[8]" "DU M, XI J, LIU Y, et al. Design of three-stage sealing structure and investigation of sealing performance for 7000 fracturing plunger pump[J]. Mechanika, 2023, 29(1): 19-26.

[9]" "ZHOU Y, HUANG Z Q, BU Y, et al. Simulation studies on drilling mud pump plunger seal failure under ultrahigh pressure and ultradeep conditions[J]. Engineering Failure Analysis, 2014, 45: 142-150.

[10]" 杜坚,刘旭.钻井泥浆泵柱塞V形圈密封失效仿真分析[J].应用力学学报,2017,34(4):698-703.

DU J, LIU X. Simulation analysis of plunger V-ring seal failure of drilling mud pump[J]. Chinese Journal of Applied Mechanics, 2017, 34(4): 698-703.

[11]" 谭蔚,付亚康,王建军,等.V形密封圈结构参数对密封性能影响研究[J].化工机械,2020,47(5):594-600,625.

TAN W, FU Y K, WANG J J, et al. Study on the influence of structural parameters on sealing properties of the V-ring seal[J]. Chemical Engineering amp; Machinery, 2020, 47(5): 594-600, 625.

[12]" 闫志琴.压裂泵柱塞优化设计研究[J].制造业自动化,2015(16):54-58.

YAN Z Q. Research of fracturing pump plunger optimization design[J]. Manufacturing Automation, 2015(16): 54-58.

[13]" 张晓东,杨林,张毅,等.基于流体压力渗透法的齿形滑环组合密封有限元分析[J].润滑与密封,2019,44(12):12-17, 95.

ZHANG X D, YANG L, ZHANG Y, et al. Finite element analysis of tooth-shape combined seal ring based on fluid pressure penetration[J]. Lubrication Engineering, 2019, 44(12): 12-17, 95.

[14]" 刘萌,王青春,王国权.橡胶Mooney-Rivlin模型中材料常数的确定[J].橡胶工业,2011,58(4):241-245.

LIU M, WANG Q C, WANG G Q. Determination of material constants for Mooney-Rivlin rubber model[J]. China Rubber Industry, 2011, 58(4): 241-245.

[15]" 任全彬,蔡体敏,王荣桥,等.橡胶“O”形密封圈结构参数和失效准则研究[J].固体火箭技术,2006,29(1):9-14.

REN Q B, CAI T M, WANG R Q, et al. Investigation on structure parameters and failure criteria of “O”-type rubber sealing ring[J]. Journal of Solid Rocket Technology, 2006, 29(1): 9-14.

第一赵明博,生于1997年,现为在读硕士研究生,研究方向为橡胶往复密封。地址:(610500)四川省成都市。email:zmb1118@126.com.

通信作者:侯勇俊,教授。email:yongjunhou@126.com.

2024-01-10" 修改稿收到日期:2024-08-28

任武