基于五维模型理论的码垛工作站数字孪生系统

2025-02-07王法勇赵凌燕张洁洁焦培刚

摘要:为提高码垛工作站的智能化水平,以数字孪生五维模型理论为基础,采用三维建模软件SolidWorks对物理码垛工作站进行三维建模,通过仿真软件Simreal将三维模型转化为虚拟码垛工作站,设置虚拟码垛工作站中六轴工业机械臂、气动吸盘、传感器等结构的物理属性和初始参数,采用可编程逻辑控制器设计并实现码垛工作站的工艺流程,通过通信协议Modbus、Siemens S7等实现物理码垛工作站与虚拟码垛工作站间的数据交互和实时通信,构建码垛工作站的数字孪生系统。开展试验测试码垛数字孪生系统功能,在线可视化监测系统运行工作状态,验证数据传输的准确性和实时性。结果表明:所构建的码垛数字孪生系统可同步映射实体码垛工作站的动作,统计码垛过程中的产能等数据,物料放置的准确率达99%以上,避免错位现象发生。

关键词:数字孪生;五维模型;码垛工作站;通信协议

中图分类号:U169;TP278文献标志码:A文章编号:1672-0032(2025)01-0074-08

0 引言

智能制造的发展程度直接关系我国制造业的质量水平,其实施与发展依赖高端智能技术的研发[1]。在智能制造过程中,码垛是采用工业机器人实现智能制造的重要技术手段之一。在码垛工作站中,提高机器人码垛智能化水平有助于改善生产管理方式,及时掌握生产现场的数据并优化生产策略,提高产能。

在机器人码垛智能化研究中,学者们多关注机器视觉、智能算法和仿真技术等。Lamon等[2]采用视觉感知算法解决码垛过程中的监测和定位问题,采用移动协作机器人助手提高协同码垛任务的工作效率;Rafal等[3]采用改进的人工蜂群算法解决单个机械臂处理3条生产线的码垛问题,提高生产率,降低码垛能耗;Tea等[4]提出基于自主移动机器人的混合箱码垛解决方案,采用基于代理的仿真模型适应不同的布局配置和操作策略;Jaroslaw等[5]为码垛机器人的末端夹具设计模块化夹持器系统,该系统能实现集体包装中货物的码垛;李翀等[6]设计基于视觉的码垛错位智能检测和闭环反馈系统,有效解决码垛的堆叠错位检测问题;罗文[7]以方体货箱码垛为研究对象,采用机器人仿真软件Robotstudio完成码垛仿真验证与离线编程,加快工业机器人的应用进度;王冬梅等[8]设计的工业码垛机器人系统采用机器视觉采集和识别物体信息,并通过运动规划算法优化运动轨迹,试验效果较好。

在机器人码垛智能化过程中,仍有两方面问题未解决:一是无法可视化监测机器人等生产设备状态,不利于工作人员准确掌握现场设备情况;二是无法实时统计和展示码垛的生产数据,不利于及时掌握生产情况和优化生产。数字孪生是实现工业智能化关键技术之一,通过构建物理实体的虚拟模型和采集生产设备的工作数据并建立虚实模型间的连接,为解决上述问题提供新思路。

数字孪生以多维虚拟模型和融合数据为双驱动,通过虚实闭环交互,实现监控、仿真、预测、优化等实际功能服务和应用需求[9-10]。数字孪生技术目前已广泛应用于车间管理[11]、智慧交通[12]、发电输电[13]和采煤管控[14]等领域,提高各产业的数字化和智能化水平。采用数字孪生技术可对物理实体进行可视化监控、状态预测和虚拟调试。赵浩然等[15]基于数字孪生技术提出三维可视化监控方法,并在某制造车间实现实时可视化监控;刘娟等[16]基于数字孪生技术提出运行状态在线预测方法,应用到某加工车间,实现对车间运行状态的仿真和预测;傅贵武等[17]以五轴加工中心智能生产线为例,开展数字孪生技术在仿真、虚拟调试和监控等方面的研究;邓建新等[18]将数字孪生技术应用到物流配送管理中,提高货物配送的全生命周期管理水平,优化配送过程。

为提高码垛工作站智能化水平,本文基于数字孪生技术,以五维模型理论为基础,设计并实现机器人码垛工作站的工艺流程,采用仿真软件Simreal从5个维度建立码垛工作站的虚拟模型,通过Modbus、Siemens S7等通信协议实现数据交互,构建码垛工作站数字孪生系统,实现物理码垛工作站与虚拟码垛工作站间的实时通信,可视化展示物理码垛工作站的运动参数和产能信息,以期为数字孪生技术应用于工业机器人领域提供试验验证。

1 码垛工作站及其工艺流程

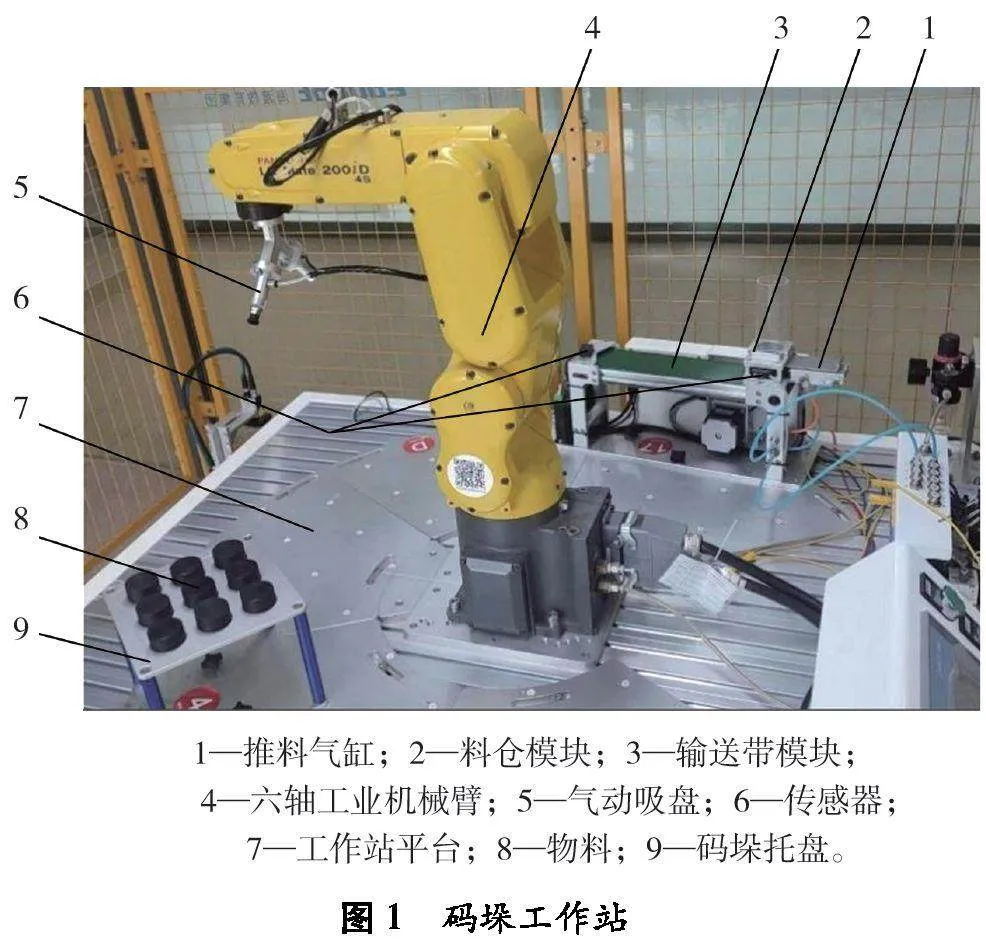

本文研究的码垛工作站主要包括输送带模块、料仓模块、机器人模块、码垛托盘和工作站平台,其中机器人模块包括六轴工业机械臂和气动吸盘,如图1所示。工作站通过异步输送带进行物料的上料,到达指定位置后由六轴工业机械臂抓取物料,在托盘上码垛物料,重复进行上料、搬运和码垛,直至完成设定码垛任务。

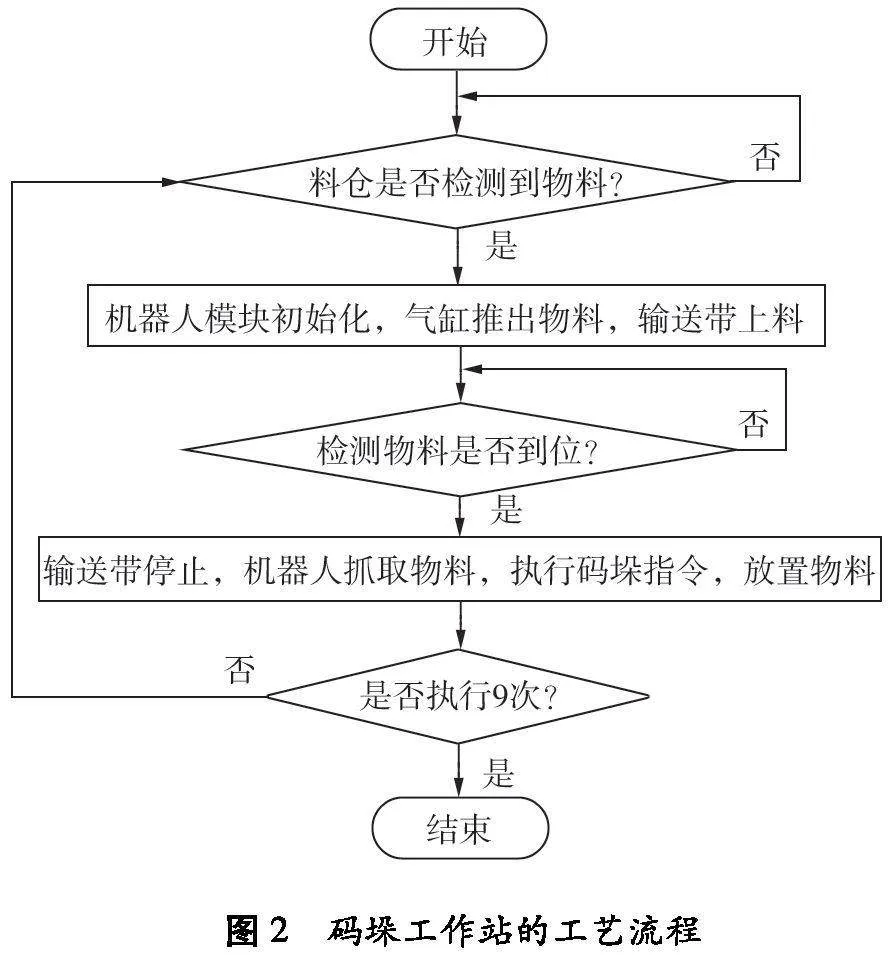

采用可编程逻辑控制器(programmable logic controller, PLC)实现码垛工作站系统的整体控制,以及机器人模块与其他组件的协同工作。码垛工作站的工艺流程如图2所示。

在初始状态下,码垛托盘9个工位均处于无料状态,料仓处于物料填满状态。当料仓中的物料检测传感器检测到有物料后,料仓底部的气缸推出物料,输送带启动运输物料,机器人模块进行初始化。物料到达输送带末端后,物料检测传感器检测到物料到位信号,输送带停止运输并触发机器人模块搬运程序,机器人模块中的气动吸盘抓取物料并搬运到托盘正上方,执行码垛程序。物料检测传感器再次检测到物料后,重复执行上料、搬运、码垛等动作,直至全部占用码垛托盘上的9个工位,完成码垛任务。

2 码垛工作站数字孪生系统

2.1 数字孪生五维模型理论

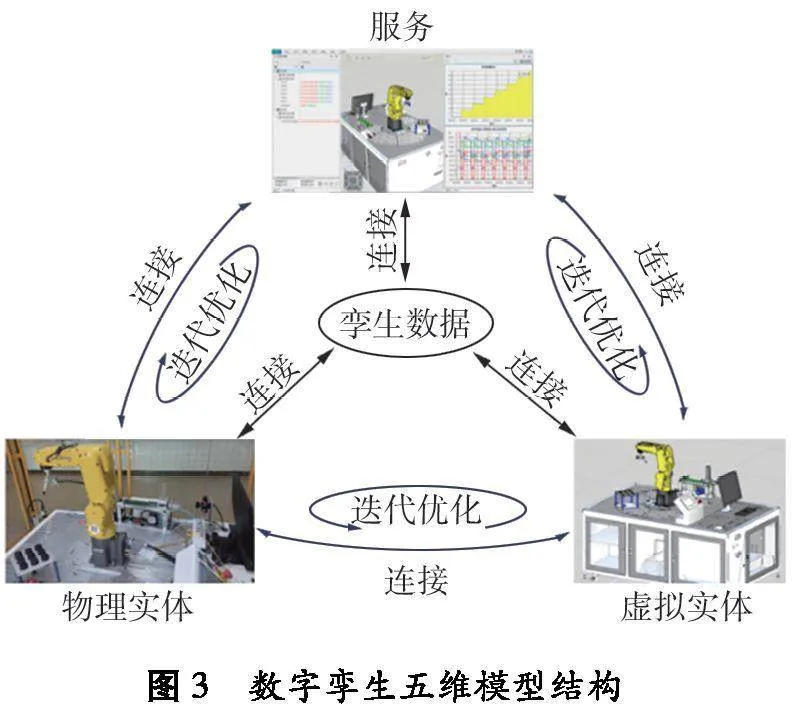

数字孪生是实现物理与信息深度融合的有效方式,采用数字孪生方法需先建立应用对象的数字孪生模型[19]。Grieves[20]提出数字孪生模型,即物理实体、虚拟实体及二者间连接。陶飞等[21]基于三维模型理论提出数字孪生五维模型理论。

在三维模型的基础上加入服务和孪生数据2个维度构成数字孪生五维模型,公式为:

MDT=PE,VE,SS,DD,CN,

式中:PE为物理实体对象;VE为虚拟实体对象,VE=Gv,Pv,Bv,Rv,其中,Gv为几何模型,Pv为物理模型,Bv为行为模型,Rv为规则模型;SS为服务;DD为孪生数据;CN为各部分间连接。

数字孪生五维模型结构[22]如图3所示。由图3可知:物理实体、虚拟实体、服务和孪生数据两两间均建立双向连接,外围3个维度间的连接能不断迭代优化。

2.2 码垛工作站建模

本文研究的虚拟实体对象为码垛工作站虚拟模型,采用三维建模软件SolidWorks和仿真软件Simreal联合建模实现。具体步骤为:1)采用SolidWorks创建物理码垛工作站的三维几何模型,如图4所示;2)将三维几何模型导入Simreal中,提取料仓模块、输送带模块、机械人模块、码盘托盘、工作站平台等组件;3)选择Simreal模型库中与物理实体相同型号的六轴工业机械臂替换导入的六轴工业机械臂,设置六轴工业机械臂的姿态参数和位置参数;4)设置其他组件的物理属性和初始参数。

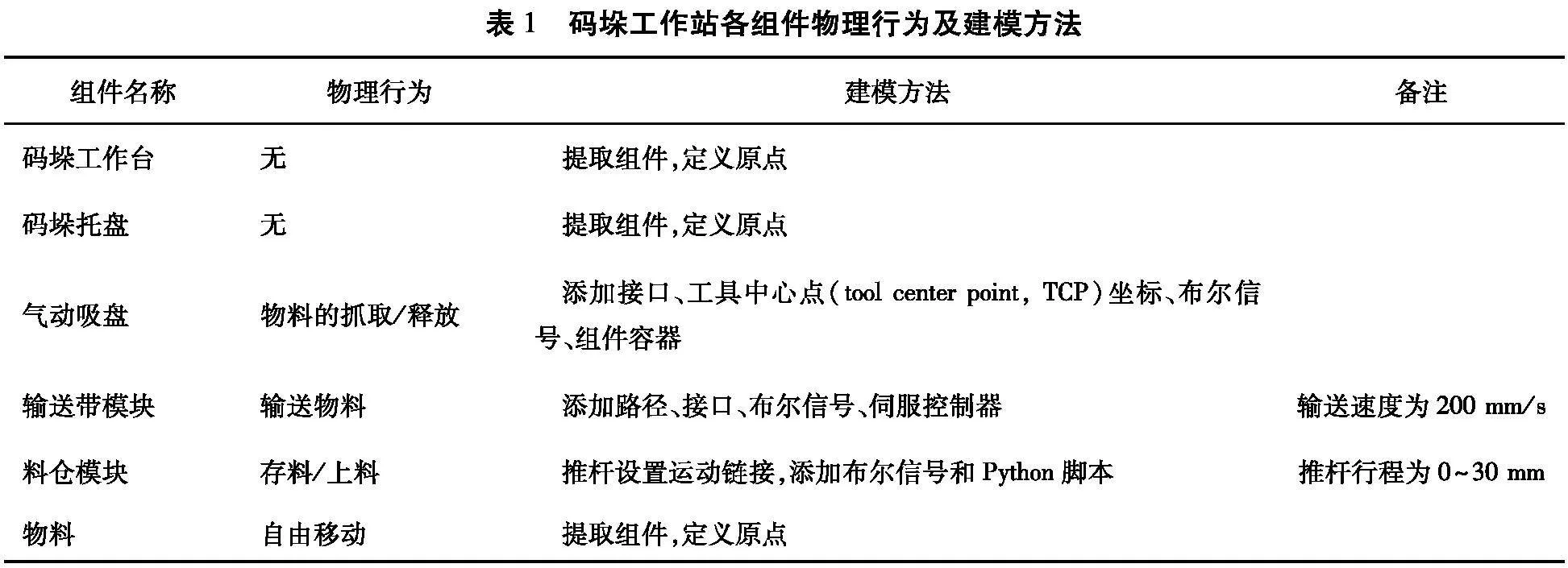

在Simreal中,结合码垛的工艺流程,采用布尔信号和Python脚本设置虚拟码垛工作站各组件的物理行为及建模方法,如表1所示。

为验证所建虚拟码垛工作站能否模拟物理码垛工作站的行为,在Simreal中对虚拟码垛工作站的操作功能开展仿真测试。虚拟码垛工作站如图5所示,通过测试可知,六轴工业机械臂的6个关节J1~J6运动正常,所建虚拟码垛工作站能正确执行测试人员预先设置的上料、输送、抓取、释放、旋转等动作指令,按照码垛工作站的工艺流程完成码垛任务,实现对物理码垛工作站的动作映射,可与物理码垛工作站进行数据交互。

3 数据通信

3.1 数据通信协议选择

在数字孪生模型和物理实体的连接交互过程中,选择合适的通信方式实现实时性高、误码率低的数据交互[23]。工业生产中常用的通信方式有以太网通信、现场总线、串行通信和无线通信,可依据通信设备对象、通信质量要求和成本等因素选择合适的通信方式。

在码垛过程中,由机器人控制器控制机器人模块,在数字孪生系统中建立Simreal和机器人控制器间的数据连接。作为工业通信协议的业界标准,通信协议Modbus可满足大多数情况下的通信需求,在电子设备中应用广泛,在数字孪生系统中选择该协议作为机器人控制器和虚拟码垛工作站间的通信协议。

在本码垛工作站中,主要的控制器是西门子PLC,主要控制输送带和料仓上料,及与机器人控制器进行I/O通信。要实现数字孪生系统中虚拟码垛工作站和物理码垛工作站间实时地数据通信,需在PLC和Simreal间建立有效的通信连接。Siemens S7是以太网通信中常用的通信协议,是Simreal中支持的典型通信协议,在数字孪生系统中选择该协议作为PLC与Simreal间的通信协议。

3.2 Modbus通信协议

Modbus通信包括主站、从站和通信协议代码三部分。主站和从站是通信对象,通信协议指Modbus专用的通信代码,按一定规则和约定处理数据。

将机器人控制器作为主站,查阅机器人的技术文档,按规定代码采集机器人各轴数据[24]。将Simreal作为从站,通过Python脚本建立虚拟服务器,将采集数据传至虚拟码垛工作站。

为观察数据传输的准确性,统计物理码垛工作站中六轴工业机械臂和虚拟码垛工作站中六轴工业机械臂在1个周期内任意不同时刻各关节的角位移,计算分析二者之差的绝对值e,结果如表2所示。

由表2可知:不同时刻物理、虚拟码垛工作站中六轴工业机械臂各关节角位移最大差值的绝对值为0.002 65°,满足数字孪生系统数据传输的准确性要求,物理、虚拟六轴工业机械臂的各关节角位移之差均在允许范围(0.01°)内[17]。

3.3 Siemens S7通信协议

Siemens S7通信能在复杂电磁干扰的工业环境提供可靠数据传输,支持复杂的控制应用,如工艺流程数据处理、流水线监控等。PLC控制码垛工作站的上料和位置检测行为,采用通信协议Siemens S7和Simreal进行通信。

在Simreal中添加服务器Siemens S7,添加实物PLC的IP地址[25],以便与以太网接口实现PLC与Simreal间的连接。连接成功后,在Simreal中加载PLC程序的变量表,并将其与数字孪生模型的变量配对。配对成功后,当PLC的变量改变时,数字孪生模型的配对变量也随之改变。采用软件TIA Portal的在线监控功能[26]可实时监控PLC的变量。对比某时刻PLC和Simreal中的启动信号、停止信号、物料到位信号等同一变量,如图6所示。由图6可知:该时刻Simreal中启动信号、停止信号、物料到位信号等变量与PLC中同一变量的数值相同,数据传输实时、准确。

4 测试与分析

4.1 系统测试

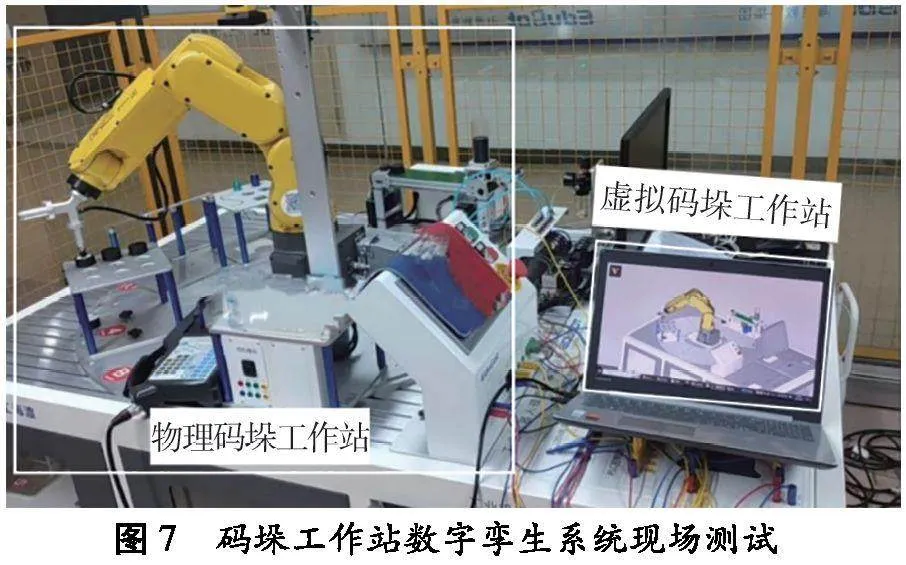

实现物理码垛工作站和虚拟码垛工作站间的通信后,启动工作站,测试码垛数字孪生系统,验证通信渠道能否及时准确地传输信号和变量,计算通信延迟时长,判断通信是否符合数字孪生的实时性要求[22]。测试表明:虚拟码垛工作站能同步映射物理码垛工作站的动作,可实时可视化监测物理码垛工作站的工作过程。码垛工作站数字孪生系统现场测试情况如图7所示。

4.2 功能分析

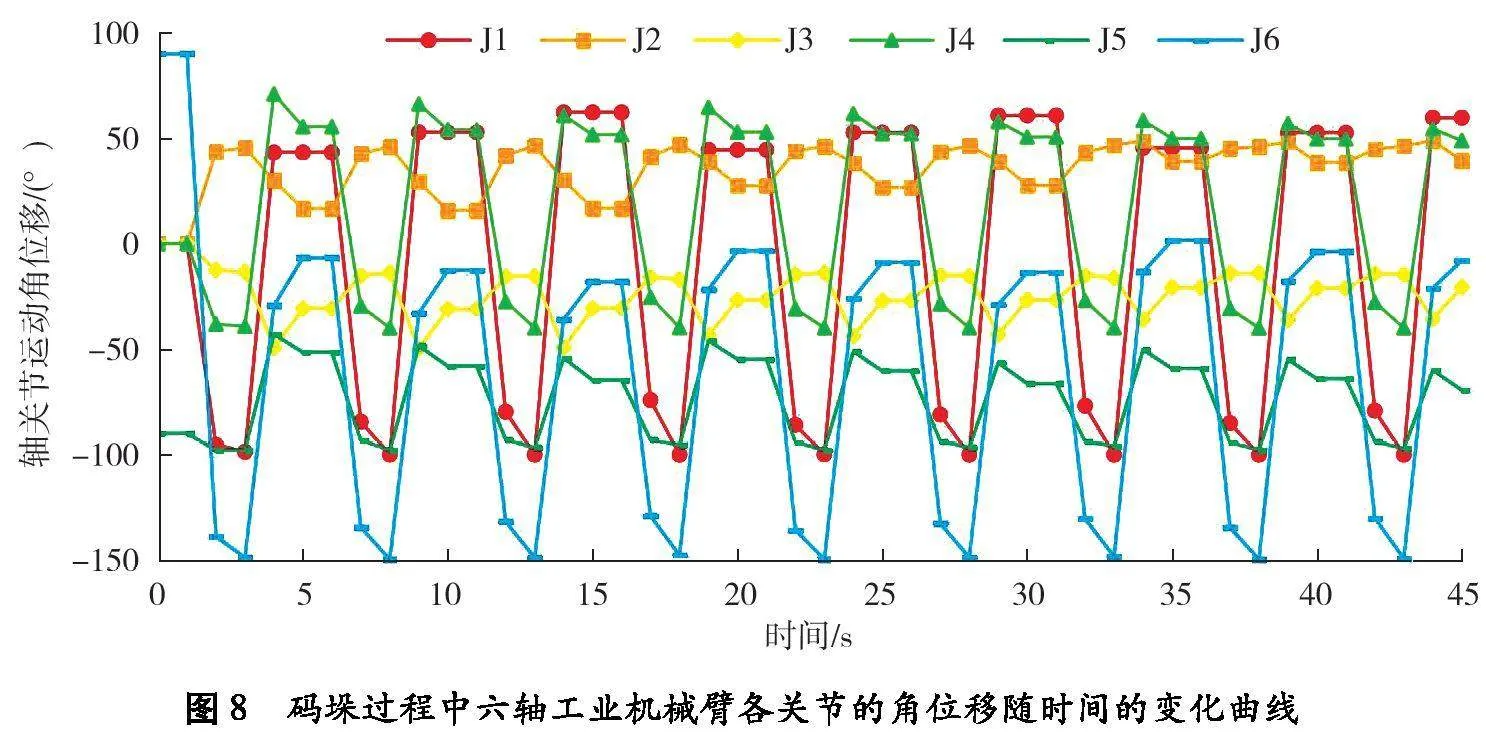

所构建的码垛工作站数字孪生系统可实时统计各时刻六轴工业机械臂6个关节的运动数据,测试结果如图8所示。由图8可知:在1个码垛周期内,六轴工业机械臂各轴关节的运动轨迹不完全重复,原因是在1个周期内六轴工业机械臂搬运物料的动作重复,但放置物料的目标位置不同,物料被依次摆放在托盘上,各轴关节运动轨迹大致呈周期变化。六轴工业机械臂从第2秒开始稳定工作,每约5 s完成1个物料的码垛。工作人员可借助Simreal中统计图观察机器人模块实时的工作状态,掌握现场的工作情况。

码垛工作站数字孪生系统实时统计六轴工业机械臂的运动数据和码垛产能数据,工作人员可通过Simreal中统计图直观了解码垛的速度,进而优化工艺,提高生产效率。

测试过程中,物料由机器人模块码垛到码盘时,出现物料抓取位置不准确、放置错位等定位问题。定位误差主要来源及解决方法为:1)六轴工业机械臂抓取位置示教不准确,未捕捉到物料中心,解决方法是对六轴工业机械臂抓取位置坐标点重新示教,借助Simreal的仿真和离线编程功能,准确定位机器人抓取物料的位置点,并在测试中反复验证。2)物料在输送带的末端等待抓取的位置不固定,输送带停机导致物料和输送带的夹具未夹紧,解决方法是修改PLC控制逻辑,物料到位后输送带不停机,在V形夹具中夹紧物料,固定物料位置。3)码垛程序中放置物料的坐标点位示教不准确,未保证示教坐标点位在料槽中心,解决方法是对码垛程序中的坐标点位重新示教,借助Simreal的仿真和离线编程功能,精确定位放置物料的位置点,并在测试中反复验证。

定位误差解决前、后的测试物料总数均为180个,物料放置错位分别为20、1个,物料放置准确率分别为88.9%、99.4%。优化后,机器人模块放置物料的准确率提高10.5%,码垛错位的情况得到改善,证明数字孪生技术在码垛方面的可行性和应用价值。

5 结束语

本文以数字孪生五维模型理论为指导,设计并构建码垛工作站数字孪生系统,并对其进行测试。测试结果表明:所构建数字孪生系统可实时统计码垛工作站的数据信息,如六轴工业机械臂运动数据和码垛产能数据等;分析码垛过程中的物料放置错位的情况,提出解决方法。所构建数字孪生系统能实时监测码垛工作站工作过程,方便工作人员及时掌握生产现场的数据信息,数字孪生技术的应用价值较高,应用前景广阔。

参考文献:

[1] 李洋.中国智能制造领域技术转移促进策略研究[J].智慧中国,2024(5):23-24.

[2] LAMON E, LEONORI M, KIM W, et al. Towards an intelligent collaborative robotic system for mixed case palletizing[C]//Proceedings of 2020 IEEE International Conference on Robotics and Automation. Paris,France:IEEE, 2020:9128-9134.

[3] RAFAL S, KRYSTIAN E, MATEUSZ T, et al.Optimal scheduling for palletizing task using robotic arm and artificial bee colony algorithm[J].Engineering Applications of Artificial Intelligence, 2022,113:104976.

[4] TEA C, ELENA T, EMILIO M, et al. Evaluating the performance of autonomous mobile robotsin an automated palletizing system: a simulation model[J].Communications of European Council for Modelling and Simulation, 2023,37(1):380-386.

[5] JAROSLAW P, WOJCIECH K, MICHAL S, et al. Test bench concept for testing of gripper properties in a robotic palletizing process[J].Problems of Mechatronics Armament Aviation Safety Engineering, 2022,13:51-64.

[6] 李翀,付文杰,王浩,等.基于视觉的机器人码垛错位检测系统和方法[J].制造业自动化,2021,43(10):119-121.

[7] 罗文.基于ABB工业机器人的码垛应用与设计[J].自动化博览,2022,39(10):50-52.

[8] 王冬梅,白锐,高升,等.工业码垛机器人系统设计与实现[J].制造业自动化,2024,46(5):157-164.

[9] 陶飞,张贺,戚庆林,等.数字孪生模型构建理论及应用[J].计算机集成制造系统,2021,27(1):1-15.

[10] PANDHARE V, NEGRI E, RAGAZZINI L, et al. Digital twin-enabled robust production scheduling for equipment in degraded state[J].Journal of Manufacturing Systems, 2024,74:841-857.

[11] 孙玉成,宋家烨,王健,等.面向生产过程的智能车间数字孪生建模及应用[J].南京航空航天大学学报,2022,54(3): 481-488.

[12] 冯保国,廉宇峰.基于B/S模式和自有架构的智慧交通数字孪生系统[J].中国交通信息化,2023,279(2):137-140.

[13] 郭俊韬,张珏,郑宁敏,等.数字孪生技术在电网工程中的应用研究[J].南方能源建设,2023,10(2):136-142.

[14] 肖粲俊,刘红梅,石发强,等.基于数字孪生的煤矿智能管控平台架构研究与实现[J].矿业安全与环保,2023,50(5): 43-49.

[15] 赵浩然,刘检华,熊辉,等.面向数字孪生车间的三维可视化实时监控方法[J].计算机集成制造系统,2019,25(6): 1432-1443.

[16] 刘娟,庄存波,刘检华,等.基于数字孪生的生产车间运行状态在线预测[J].计算机集成制造系统,2021,27(2):467-477.

[17] 傅贵武,王兴波,田英.基于五轴加工中心智能生产线的数字孪生应用研究[J].工程设计学报,2021,28(4):426-432.

[18] 邓建新,卫世丰,石先莲,等.基于数字孪生的配送管理系统研究[J].计算机集成制造系统,2021,27(2):585-604.

[19] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

[20] GRIEVES M. Digital twin: manufacturing excellence through virtual factory replication[J].Digital Twin White Paper, 2014(1):1-7.

[21] 陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

[22] 陶飞,马昕,胡天亮,等.数字孪生标准体系[J].计算机集成制造系统,2019,25(10):2405-2418.

[23] 陶飞,马昕,戚庆林,等.数字孪生连接交互理论与关键技术[J].计算机集成制造系统,2023,29(1):1-10.

[24] 谢景一.基于Modbus/RTU通信协议的工业控制系统[J].信息技术,2019,43(4):121-123.

[25] 沈盛阳,陈峰.西门子S7通信在智能冲压中的应用[J].锻压装备与制造技术,2021,56(2):57-59.

[26] 董延青.基于西门子博途TIA软件的PLC培训实验平台设计[J].自动化应用,2024,65(4):90-92.

Digital twin system of stacking workstation based on

five-dimensional model theory

Abstract:To improve the intelligence level of the palletizing workstation, based on the five-dimensional model theory of digital twins, SolidWorks 3D modeling software is used to create a three-dimensional model of the physical palletizing workstation. The 3D model is transformed into a virtual palletizing workstation using the simulation software Simreal. The physical properties and initial parameters of the six-axis industrial robotic arm, pneumatic suction cup, sensors, and other mechanisms in the virtual palletizing workstation are set. A programmable logic controller is used to design and implement the process flow of the palletizing workstation. Data interaction and real-time communication between the physical and virtual palletizing workstations are achieved through communication protocols such as Modbus and Siemens S7, constructing a digital twin system for the palletizing workstation. Experimental tests are conducted to validate the functionality of the palletizing digital twin system, with online visual monitoring of the system′s operational status and verification of data transmission accuracy and real-time performance. Research shows that the constructed palletizing digital twin system can synchronously map the actions of the physical palletizing workstation, collect data such as productivity during the palletizing process, improve the accuracy of material placement to over 99%, and prevent misalignment occurrences.

Keywords:digital twin; five-dimensional model; palletizing workstation; communication protocol