汽车低压电路系统设计探讨

2025-02-03王小云曹尚贵

【摘" 要】文章主要阐述电子电气架构的演进和电器负载的变化导致的低压电路系统设计挑战,从新型电子电气架构对电路影响、电源分配、线束拓扑、线束物料、48V系统和自动化制程6个维度进行优化以提升低压电路系统的设计。

【关键词】汽车低压线束;电路设计;电子电气架构

中图分类号:U463.62"""" 文献标识码:A""" 文章编号:1003-8639(2025)01-0060-05

Discussion of Vehicle Low Voltage Circuit System Design

WANG Xiaoyun,CAO Shanggui

(Production Digital Center Chery Automotive Co.,Ltd.,Wuhu 241006,China)

【Abstract】This paper mainly describes the design challenges of low voltage circuit system caused by the evolution of electronic and electrical architecture and the change of electrical load. The design of low voltage circuit system is improved by optimization from six dimensions:the influence of new electronic architecture on circuit,power distribution,wiring harness topology,wiring harness materials,48V system and automated process.

【Key words】vehicle low voltage wire harness;circuit design;EEA

随着新能源汽车智能座舱、智能驾驶和各种舒适性、便利性负载的发展,整车电器负载的数量越来越多,负载功率越来越大。为应对电器负载发展,电子电气架构也相应发展演进,以更好地实现电器控制,提升数据传输速率。因此,整车低压电路系统需要不断进行优化设计,以实现更少的回路数量、更轻的质量、更好的品质以达成成本和质量目标。

1" 汽车低压电器的演进

1.1" 电子电气架构

电子电气架构发展分为三个阶段:分布式、域控制器式、车载计算机式,如图1所示。汽车从最开始的开关驱动负载到模块直接驱动,再到模块集成、域控制器集中及跨域融合。到了新能源汽车时代,重新定义电子电气架构,功能集中化成为典型趋势。集中式电子电气架构,能够逐步平抑ECU和线束的增长趋势,甚至到达某个时间节点之后,能够促进大幅减少ECU和线束用量,降低EEA网络拓扑复杂度。

1.2" 整车电器负载数量及功率

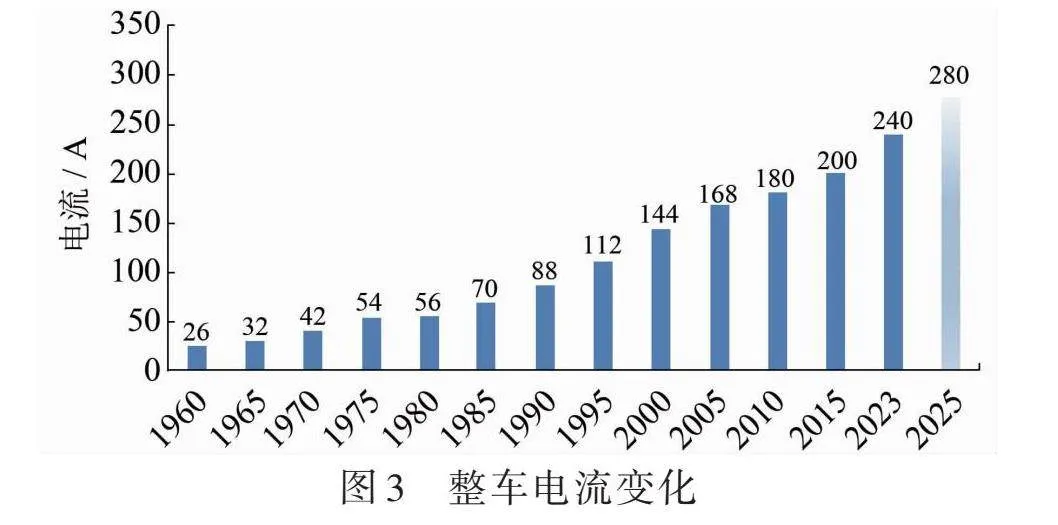

整车负载功率日益增多,如高阶自动驾驶的应用;底盘的电动化逐步替代传统液压驱动,如主动悬挂、线控转向、电子稳定杆负载等大功率负载;音响娱乐系统、冷却系统负载功率增大。控制器负载功率越来越大,导致12V低压系统电流超过200A(2025:3~4kW,2028+:5~6kW),促使低压电路系统中粗线束越来越多,带来质量、布置、损耗问题。负载功率变化预估如图2所示,整车电流变化如图3所示。

2" 汽车低压电路系统的挑战

根据当前电子电气架构和功率器件的发展,智能驾驶、智能座舱配置率提升对低压电路系统的影响最直接表现在整车线束上为回路数量从几百增加到2000左右,质量从10kg左右增加到部分车型40~50kg。在设计、成本、质量、制造工艺和主机厂装配等维度带来挑战。

低压电路系统面临的挑战及应对措施如下。

1)质量增长、成本压力。可以用小型化、轻量化材料(小线径、小端子、铝代铜等)。

2)模块数量增多,布置空间局限。通过小型化插件、拓扑优化、模块集中及布局优化来改善设计。

3)高速数据传输需求剧增,带来特种导线FAKRA和以太网导线数量剧增。同时数据线、模块、软件处理等系统匹配设计及整车问题诊断能力也面临挑战,需要系统设计。

4)物料品种增多,低压电路系统设计难度加大。需要标准化、通用化设计,减少物料种类,并同二级物料厂家联动开发,以减少整车应用问题。

3" 汽车低压电路设计探索

3.1" 新型电子电气架构对电路影响

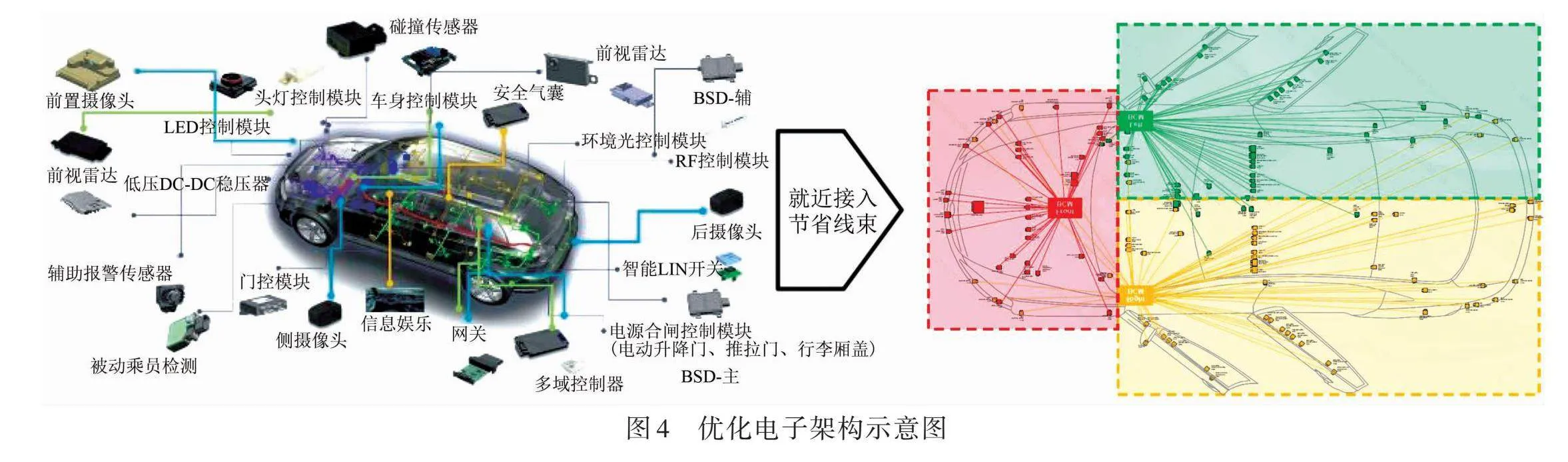

目前电子电气架构普遍采用区域控制器的方式,控制器的集成度影响网络复杂度,其布置位置直接决定线束与电器件的连接复杂程度和导线用量,优化电子电气架构可以大幅减少ECU模块数量和线束导线用量,同时降低EEA网络拓扑复杂度。如图4所示。

域控制器的集成除了考虑电器负载就近控制,域模块集成电源分配与驱动功能也实现就近布置线束,可以降低导线用量实现降本减重。通过区域模块功能集中整合,以前模块间分布控制时的网络传输信号减少,从而减少了低压控制电路数量,小线径导线用量可优化,同时模块之间的高速数据传输线也会减少。

3.2" 电源分配

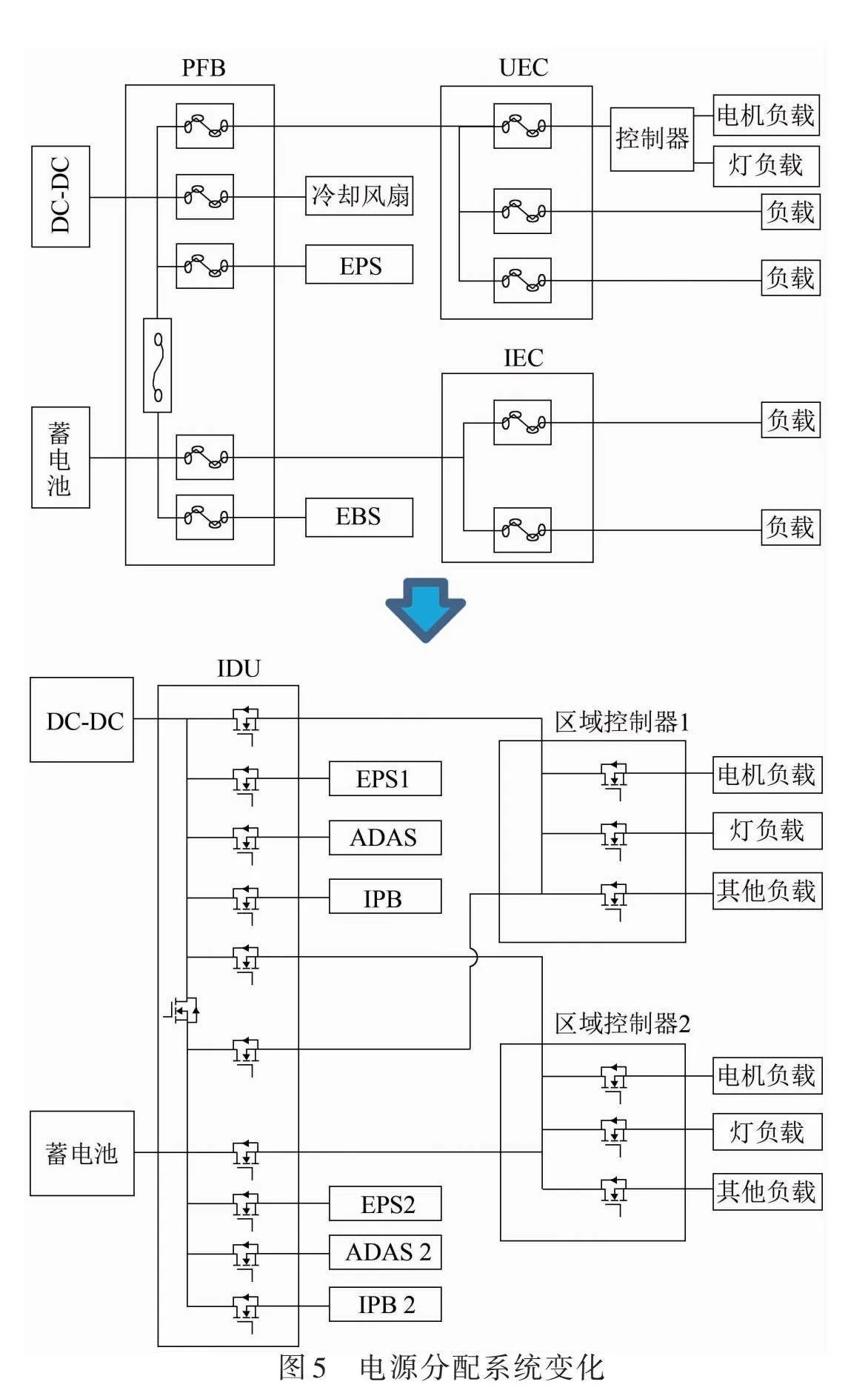

随着整车电子电气架构发展,整车配电从集中式配电变为区域配电。以前电源分配系统主要采用集中供电,供电系统由前舱电器盒、仪表电器盒和行李厢电器盒三者搭配组合构成,区域配电方式则为电器盒一级配电+区域控制器二级配电组合构成。

由于高阶自动驾驶要求EPS、ADAS等安全相关需冗余供电,需具备功能安全等级,配电需要智能化+电子化,所以一级配电为大功率负载+EPS、ADAS等安全相关提供冗余供电,具备主动电流诊断和电路保护等安全功能。

考虑成本因素,目前电源分配系统仍以传统继电器加熔断丝的方式,电子熔断丝的成本较高,整车配置率还很低。电源分配系统变化如图5所示。

3.3" 线束拓扑

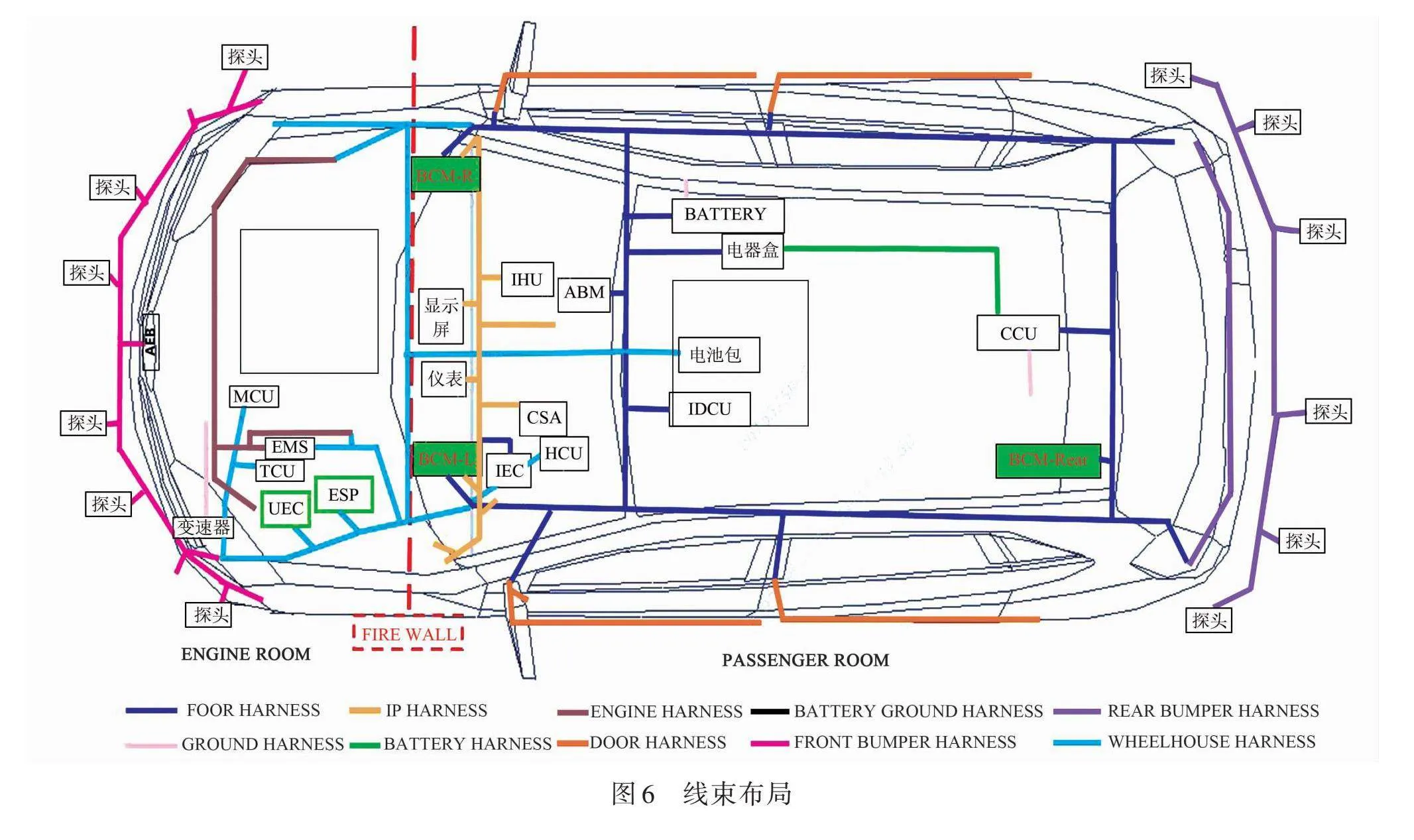

由于经济性和环保等法规的要求,整车能耗控制越来越高。整车质量对整车能耗影响较大,降低整车质量是所有车辆部件设计的目标,同时整车内乘坐空间要求越来越高,可布置的空间越来越有限,整车低压电路系统的设计需要在有限的空间内优化设计及布局,降低质量,所以低压电路系统设计时需要推动线束参与电器架构与整车架构前期开发,线域融合来优化线束主干布局、分段方案和功能分配,降低导线用量同时为线束加工制造和主机厂总装装配提供便利。线束布局如图6所示。

依据电子电气架构方案的控制器选型情况、控制器尺寸和所驱动的功能分布情况来核算各域控制模块布置位置所使用的导线用量,通过对比分析从而选择最优方案。另外还需要根据总装装配工艺、各汽车部件总成供货情况和整车线束自身设计方案来设计线束分段方案,以尽量减少对接插件以控制成本并减少装配工时。

3.4" 线束物料

电器功能与智能化、电动化需求快速增长,车辆电器件数量上涨至近250个,随之带来的大平方电源线束长度增长,特种导线占比翻倍增长,其中FAKRA导线使用近90m,相较之前车型上升1.7倍,以太网导线使用近40m相较之前车型上升12.7倍。同时新能源车型的接插件产品种类增加且部分物料单价过高(如DC-DC、BMS等),总体上整车线束成本攀升明显,如图7所示。

3.4.1" 高速数据传输

随着电子电气架构的演变,智能网联汽车中高速网络系统的大量应用使得车载高速连接器的需求增大,同时也对产品的数据传输可靠性带来新的挑战。

目前高速数据线束面临的问题及应对主要有以下几方面。

1)以太网数据接口非标准接口,需统一接口,以减少产品种类和增强可替换性。

2)所用导线小线径强度差,需优化结构设计,提高压接工艺,提升机械性能。

3)高速数据传输线在整车上的故障排除效率和诊断手段缺乏,需要联合芯片、控制器、数据线、检测机构等系统进行设计,以规避机械问题导致的数据传输显示及整车故障诊断难题。

4)高速数据线普遍成本高,需要不断创新技术进行成本优化,同时还需要采用自动化生产手段来提高生产效率,提升生产品质,降低成本。

5)高速数据传输线相较传统导线有绝缘层,相较传统导线更重,需要不断优化材质和质量,轻量化设计。

3.4.2" 铝导线应用

基于实现更高效的能源利用和性能要求,降低碳排放,保障品质和可靠性,线束需要实现轻量化和低成本目标。由于铜材料的价格波动比较大,同时价格也比较高。性价比更优,导电性能略弱于铜的铝导线成行业内普遍趋向。

铝导线相较于铜导线的优势为,同导电性能情况下,铝导线可降重17%~40% ,铝导线可实现降本5%~45%。但铝导线也有其劣势,需注意以下几方面。

1)布置空间。导电率约为铜的60%,同等载流量需求时,铝线径约为铜线径1.6倍。故部分空间不足区域使用特殊工艺来满足布置可行性,比如采用塑型工艺或铝板来减少空间局限性。

2)抗拉强度低。铝的机械强度只有铜线的1/3,端子压接拉脱力小。对于小线径导线应用环境,就需要使用高强度铝合金导线来增强其机械强度,但对应的导线加工和端子压接等问题目前还未成熟,所以小线径铝导线应用目前仍受限,普遍应用的还是大平方铝导线。

3)易电化学腐蚀。铝导线表面极易形成氧化膜,氧化层具有绝缘特性,将造成压接电阻升高。需要采用特制铝导线专用端子以解决电化学腐蚀问题。

4)易氧化。铜铝电极电位差约2V,铜铝压接易电化学腐蚀。端子压接处需密封,尽量用于干燥区域。

3.5" 48V系统

3.5.1" 48V电源优点

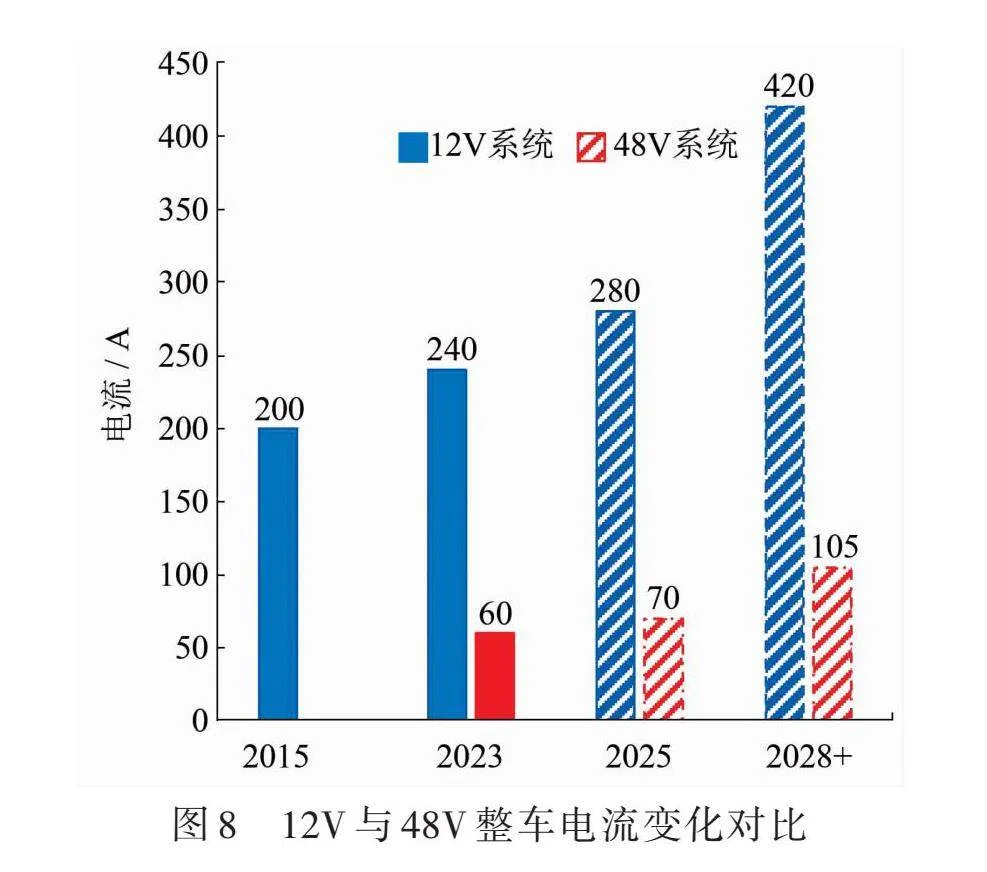

随着智能化、电动化和自动驾驶发展,12V系统所需提供的功率极限在3~4kW,其已无法满足负载需求,在负载提升情况下,可将电压提升至48V,以降低电流的方式来解决该问题。12V与48V整车电流变化对比如图8所示。

汽车采用48V电源的优点如下。

1)可以提供更大的功率,减少损耗:P=U×I,电压4倍,电流降低4倍,P=I2R,1/4的电流,1/16的功耗,效率提升;解除功率限制,性能更加稳定可靠。

2)实现线束的极简化、轻量化。电压升高后,相同功率情况下仅1/4的电流,可以选型更小的线径、散热器和芯片,更低成本的连接器、PCB板和外壳。

3)提高车辆操控性。对于搭载后轮转向、主动防倾杆等新技术的车型可让原本被动的悬挂系统变为主动。

4)最高充电电压接近60V,可有效满足安全电压。

3.5.2" 48V系统对线束的影响

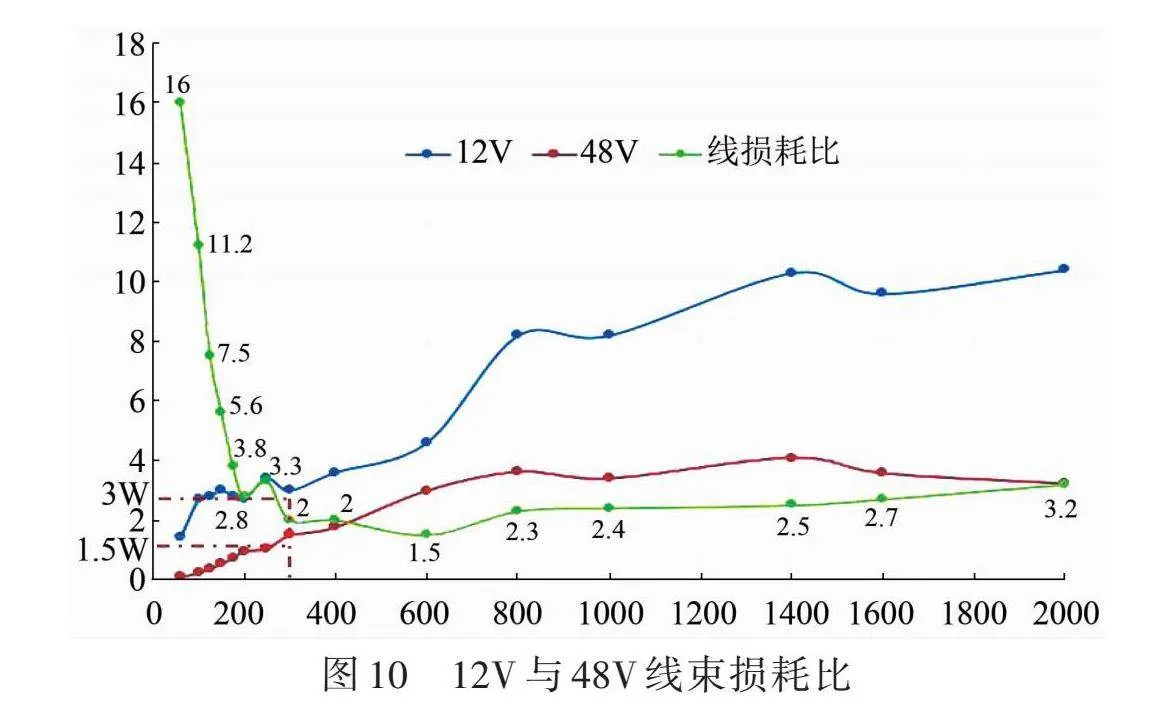

48V替代12V之后,线径降低250%~400%(功率≥300W),如图9所示;P=I2R,理论上最大可以降低1/16,线束功率损耗降低100%~150%(功率≥300W),如图10所示。

3.5.3 48V系统面临的挑战

1)48V系统的复杂性和安全性问题是亟需解决的关键问题。

2)采用新系统的担忧也是制约其发展的因素之一,48V产品及芯片少,整个行业可能需要很长时间的过渡,才能实现48V系统的更新。

3)供应商生态系统面临重新洗牌。48V需要开发和制造以更高电压运行的零部件,产量相对较小的情况下,成本增加。

4)基础技术问题。EMC电磁兼容、12V和48V电压分离、爬电距离增加、电弧能量高、电化学腐蚀和耐压等级高等。

3.6" 自动化制程

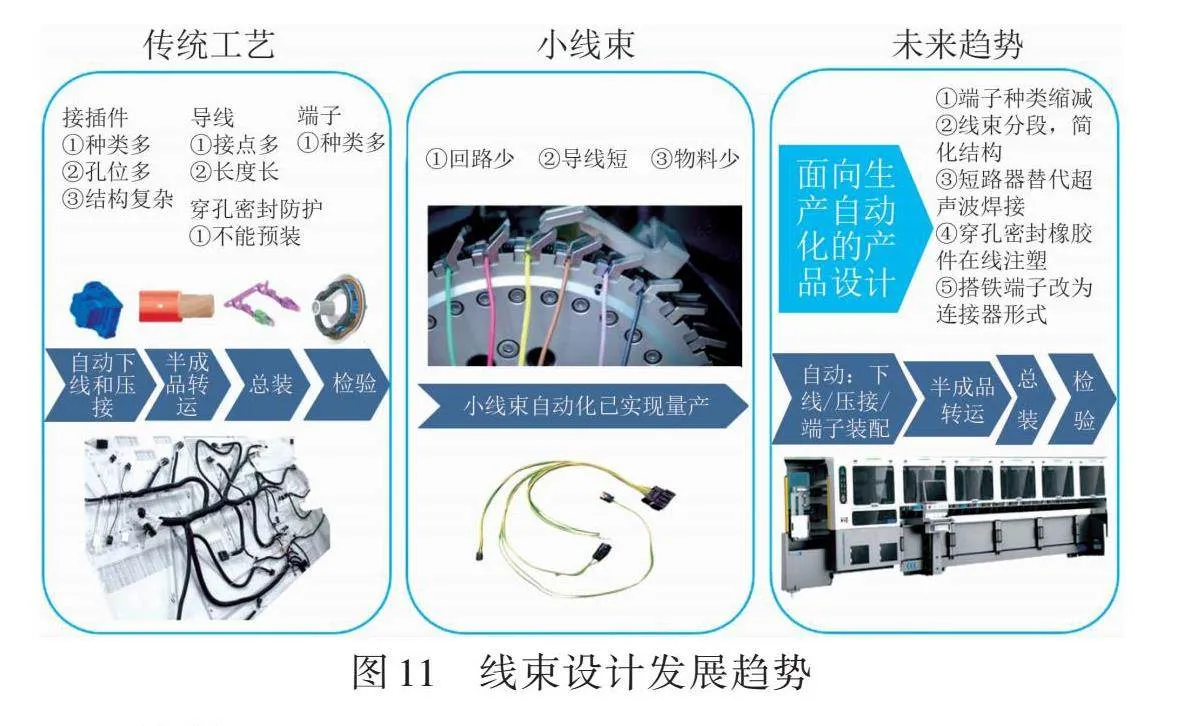

鉴于线束系统的质量增加、物料种类繁多,线束制造复杂性也随之增强,而线束的制造是劳动密集型行业,为了减少制造的过程复杂性,在线束设计时需要考虑制造过程自动化,以提升线束的制造品质和效率。传统的线束制造工艺是二级物料到线束厂后,通过人工进行开线、压接、装配的方式。现如今自动化制造设备和工艺的引入,已经可以实现导线的开线、剥皮、端子压接和绞线等工艺一台设备实现,甚至有些线束厂针对量大、物料固定的总成实现开线、剥皮、穿密封塞、端子压接和插孔等一系列动作自动化实现。

未来,线束设计需要考虑面向生产自动化的设计理念,通过端子种类的缩减、优化线束结构和分断、采用短路器替代超声波焊接、在线注塑密封橡胶件、采用连接器式接地端子等方式来达成后续制造自动化的目的。同时更多自动化的加工工艺和设备引入,来提升加工效率,比如自动扎带机器、自动包裹胶带、视觉引导布线等。线束设计发展趋势如图11所示。

4" 总结

低压电路系统的设计,因其涉及的电器件和电子电气架构的复杂性、物料种类的多样性和设计软件的自动化程度低等给其带来很大的难度。为了更好地提升低压电路系统的设计能力,后续需要持续加强与控制器和电子电气架构的融合,深入了解各个电器件的发展方向,创新引入新材料、新工艺、新技术以实现更优的设计、更轻的质量、更可靠的品质和更智能的制造。

(编辑" 杨凯麟)