线束超声波焊接端子设计和应用

2025-02-03王延涛王志广

【摘" 要】文章从线束和端子超声波焊接原理出发,通过分析和USCAR-38标准要求,得出端子设计需从材料、结构和镀层等方面进行合理设计。材料方面最好用纯铜;结构方面在车身上用超声波焊接端子替代冷压接端子,可以简化端子的结构、生产工艺过程,降低端子模具制造成本、提升生产效率;镀层方面采用局部镀锡、焊接端裸铜、安装端镀锡的设计,在低成本基础上保证端子性能。

【关键词】焊接连接;超声波焊接端子;结构设计;不可拆卸连接

中图分类号:U463.62"""" 文献标识码:A""" 文章编号:1003-8639(2025)01-0082-03

Design and Application of Wire Harness Ultrasonic Welding Terminal

WANG Yantao,WANG Zhiguang

(Tianhai Auto Electronics Group Co.,Ltd.,Connector Ramp;D Center,Heibi 458030)

【Abstract】Based on the principle of wire harness and terminal ultrasonic welding,through analysis and USCAR-38 standard requirements,it is concluded that terminal design should be reasonable from the aspects of material,structure and coating. In terms of material,it is best to use pure copper;In terms of structure,the use of ultrasonic welding terminals instead of cold crimp terminals on the car body can simplify the structure of terminals,the production process,reduce the manufacturing cost of terminal molds,and improve production efficiency;In terms of coating,the design of local tinning,bare copper at the welding end and tinning at the installation end ensures the performance of the terminal at low cost.

【Key words】welding connection;ultrasonic welding terminal;structure design;non-detachable connection

0" 引言

焊接连接指在端子和多芯导线接触区域采用热压专用设备施加热源和压力实现端子和导线不可拆卸连接[1]的工艺。焊接工艺根据加热原理不同可以分为超声波焊接、离子焊接和电阻焊接等工艺。而超声波金属焊接作为一种优质、高效、低耗、清洁的固相连接技术,适用于铝、铜等高导电、导热材料的连接,相较于激光焊接、传统电弧焊和电阻焊,具有焊接效果好、焊接稳定性高、焊接电阻率低和更节能环保等优势。

超声波焊接技术在端子和线束连接上应用比较成熟,最高技术的方法涉及通过以15~40kHz的频率将绞合线一起振动,从而在单根导线之间形成牢固的冶金结合。这种振动能量会导致表面氧化物在单股导线上形成磨损,从而形成高导电冶金结合。超声波焊接端子因其具备生产效率高、焊接性能可靠和电压降低的特点而被广泛应用,也是汽车线束行业发展的趋势,行业内常用到的焊接标准是美标USCAR-38。线束行业超声波焊接应用主要分为线线焊接和线板焊接两种,本文主要描述线板焊接,即线束和端子焊接的设计和应用。

1" 线束和端子超声波焊接原理

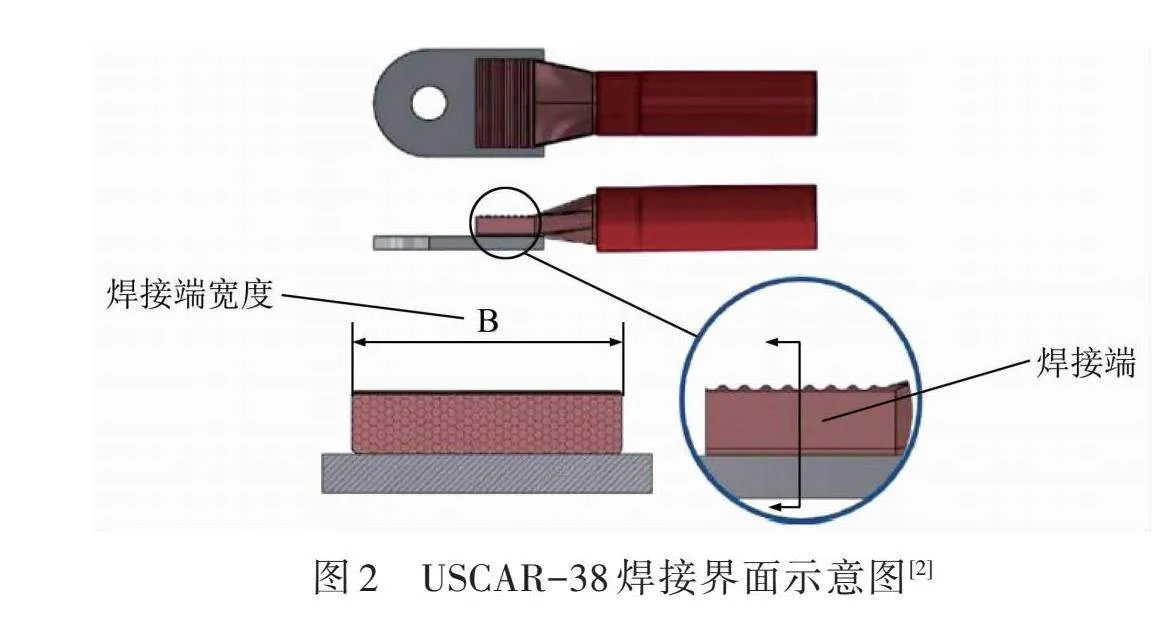

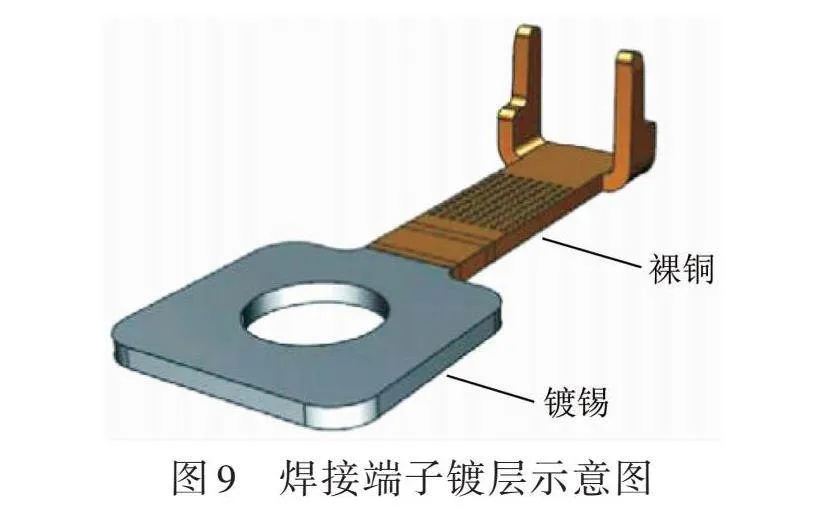

汽车线束和端子焊接连接是超声波焊接设备和焊接端子通过高频振动加热融合形成的不可拆卸连接。焊接不采用任何焊料,仅通过焊头和焊接工装设备的作用,让材料本体的分子运动融合在一起形成矩形焊接界面,如图1、图2所示。

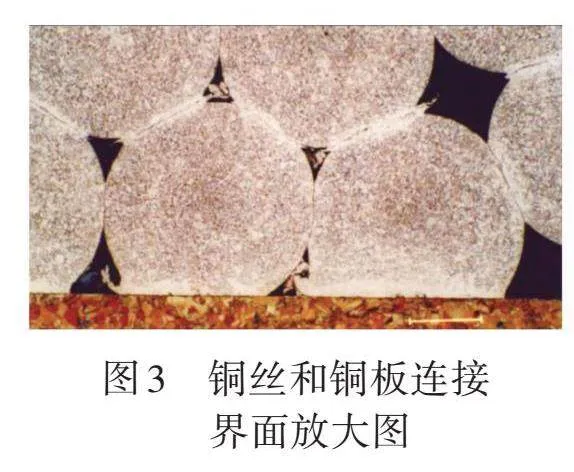

在压接处呈矩形状,无松散的芯线和断头或裂开的芯线,且导线没有弯曲,而是在自熔合处呈直线引出。超声波焊接通过相邻金属表面熔化,形成金属分子层之间的熔合,相当于将相邻金属熔为一个整体,相比端子压接后相邻铜丝仍为独立金属个体而言,焊接部位的密实度更好,不会出现空洞;导电性好,电阻系数极低或近乎于0,有效提高了使用耐久性,不易发热,无品质隐患。铜丝和铜板连接界面如图3所示,铜丝和铜丝的连接界面如图4所示。

2" 端子设计要点

按照以上焊接原理的分析和USCAR-38标准,端子焊接连接要求拉拔力机械性能合格且稳定,且电接触性能合格,要求焊接点能经受加速环境测试和盐雾耐久测试。这些要求体现到端子的设计上,需从材料、结构和镀层等方面进行合理设计,以满足汽车行业标准。

2.1" 材料的选择

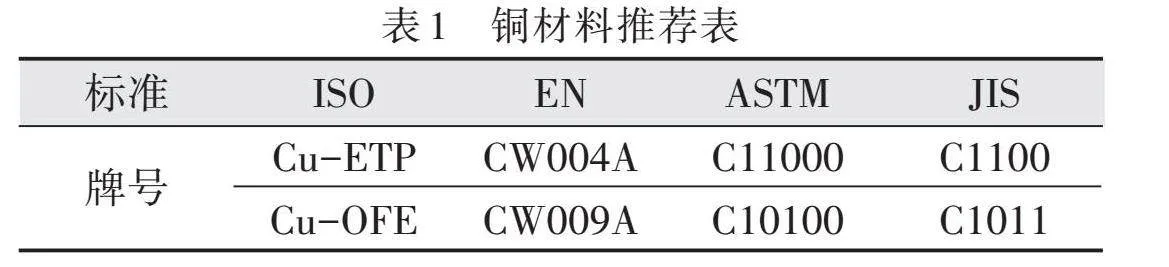

经过验证,焊接端子最好用纯铜,这样能保证焊接的可靠性,如国内牌号T2材质或者美标C11000的材质。目前经过验证的铜端子和铜导线,铜端子和铝导线可焊接性能都是很优质的[3],见表1。

表1中推荐铜材料仅供参考,铜的纯度越高越有利于超声波焊接,铜含量至少要大于99.5%。从材质角度看,适合焊接的铜特征如下。

1)铜的含氧量越小越好,最好是无氧铜。

2)铜材成分中不能有铅元素。

3)材料在加工过程中要避免硬化,材料尽可能软。

4)材料不能含有脏污、油污等污染物。

2.2" 结构的设计

在车身上用超声波焊接端子替代冷压接端子,可以简化端子的结构,简化端子生产工艺过程,既能降低端子的模具制造成本,又能提升端子的生产效率。

从外观上来看,焊接端子结构形式上线束连接部分得到了简化,去掉了压接翼,换成了焊接板。从模具结构看,去掉了尾部折弯成型工艺。THB超声波焊接端子结构如图5所示,焊接后端子线束如图6所示,热缩后端子线束如图7所示。

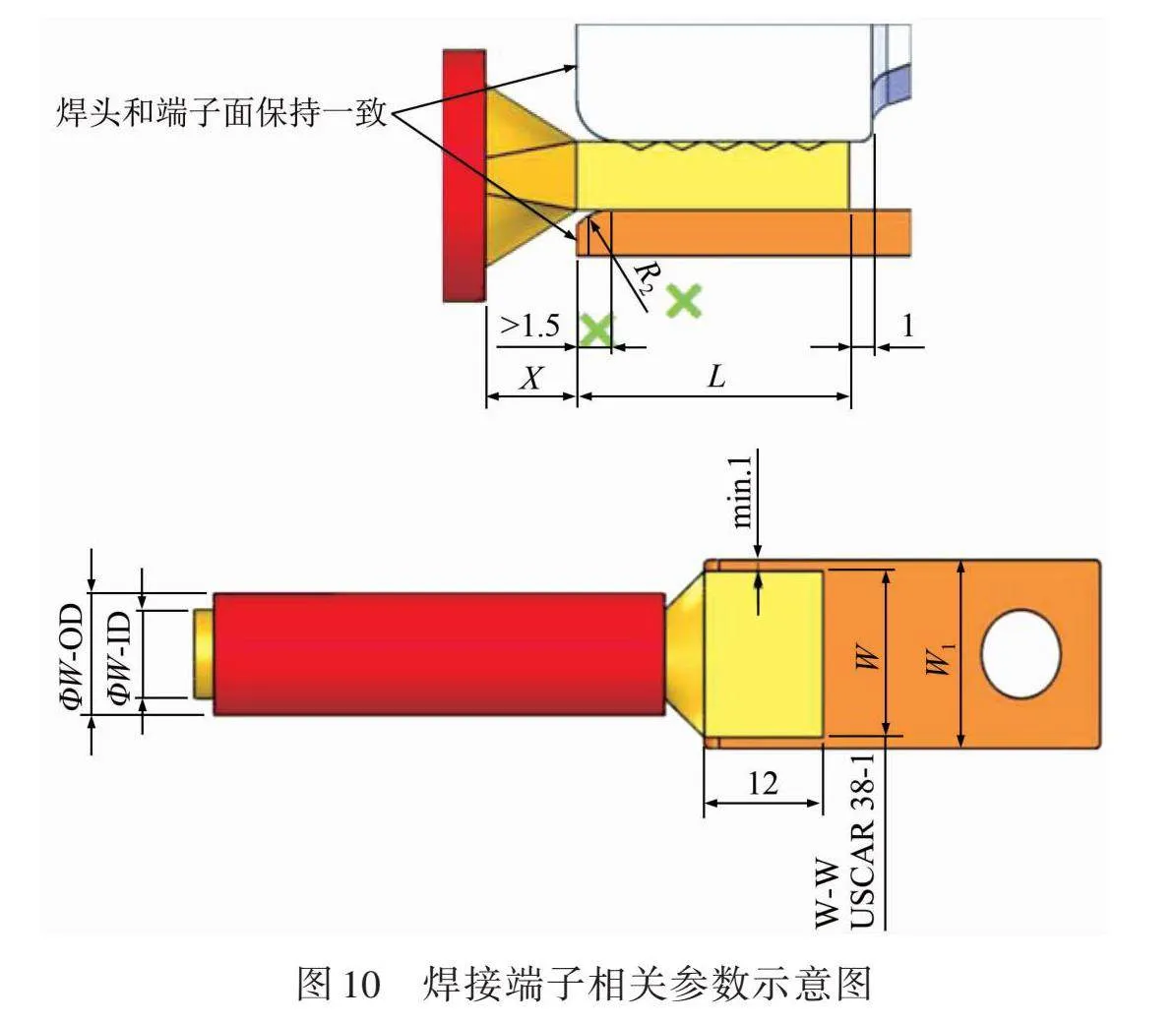

端子在设计时,尾部设计焊接端一般要求:①表面无毛刺,划痕、油污;②设计有麻面可以增加可焊性;③端子宽度不小于USCAR-38标准中表4.4.6的宽度要求;④焊接区域裸铜;⑤焊接不能超过焊接停止线,保留足够的密封区域。

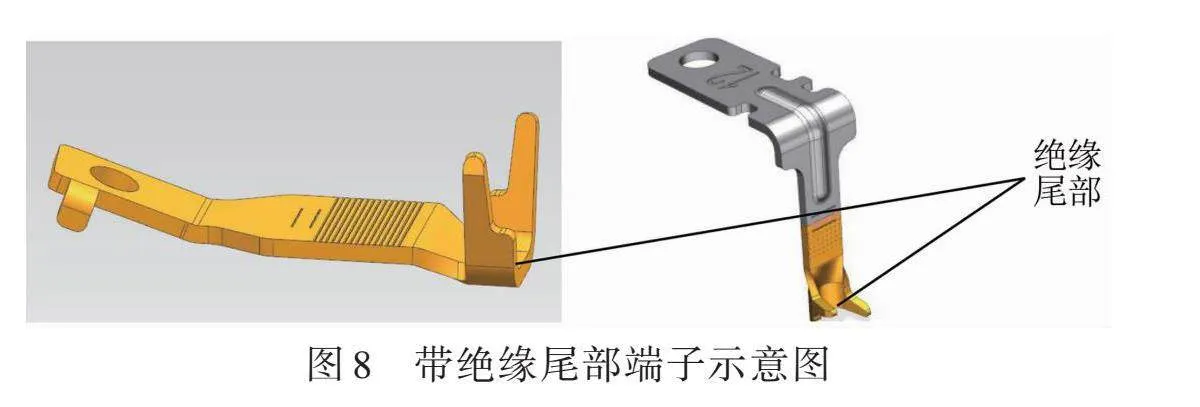

一般针对小于6mm²的铜线或者需要折弯半径较大的铝线焊接端子,需要增加绝缘尾部,以防止线束过度折弯或者线丝折断,如图8所示。

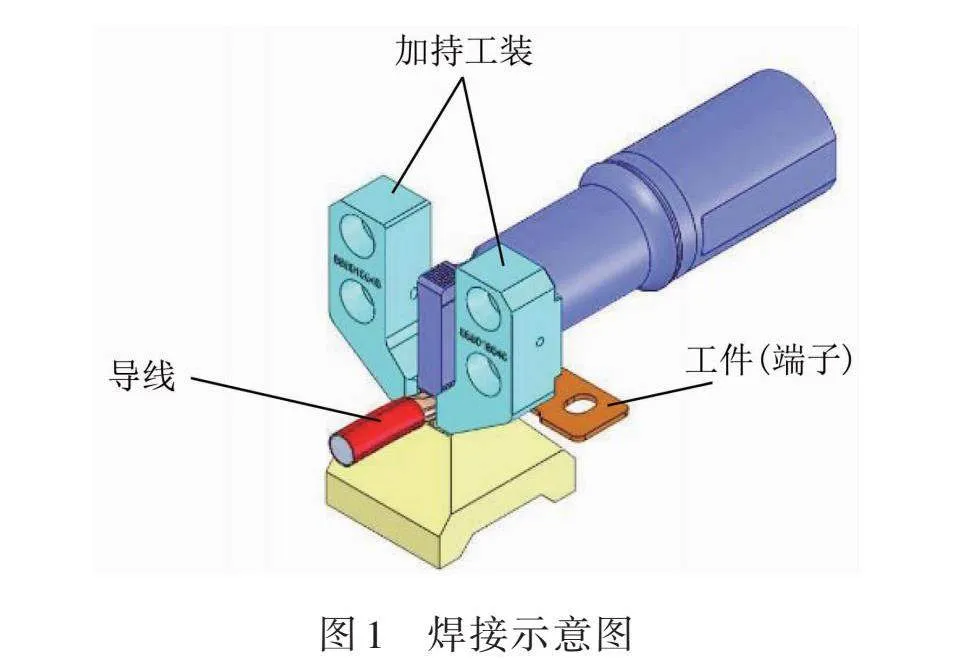

2.3" 端子镀层设计

一般在车身上,压接式接线端子的镀层是镀锡,成本低且具有较好的防腐效果。但是针对焊接端子,镀锡层不利于焊接,因为高温下锡会融化,不利于端子和线束的熔接。因此端子焊接端最好无镀层,或者焊接端采用耐高温电镀材料,比如镀金、银、镍等。考虑到成本经济性方面,一般采用局部镀锡工艺,焊接端裸铜,安装端镀锡,这样能在低成本基础上保证端子性能,如图9所示。

镀锡层厚度一般要求5~15μm之间,具体产品要根据通电电流、使用位置和客户耐久具体要求进行确定。裸铜区域没有镀层要求,但是需要经过去油、清洗、防氧化处理。因为端子局部裸铜,所以放置在空气中时间久了会出现氧化现象,因此局部镀锡端子和一般的压接端子在存储方面有着不一样的要求,一般要求用防锈袋或者真空袋包装,以延长产品保质期。

3" 端子的焊接验证

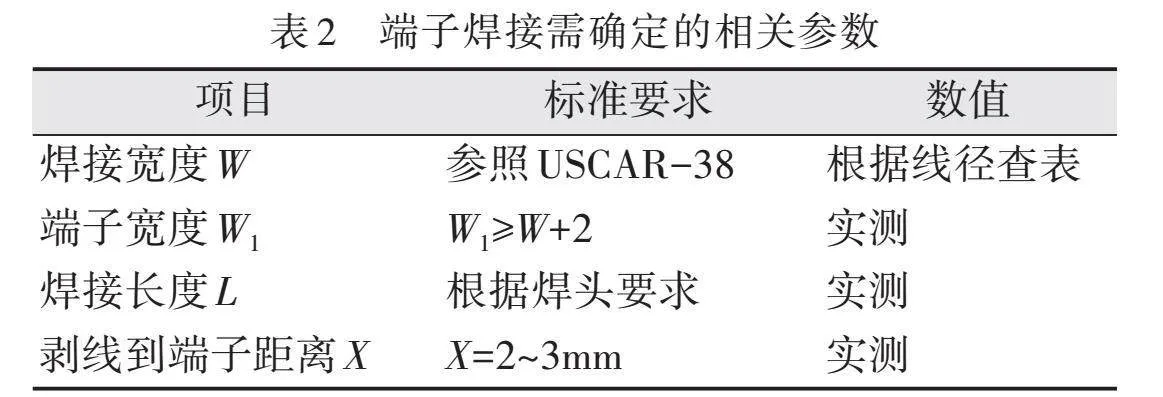

端子在设计试制过程中要经过焊接设备的焊接验证,焊接设备要调试设备频率、压力、振幅、时间、温度和功率等参数,见表2和图10。

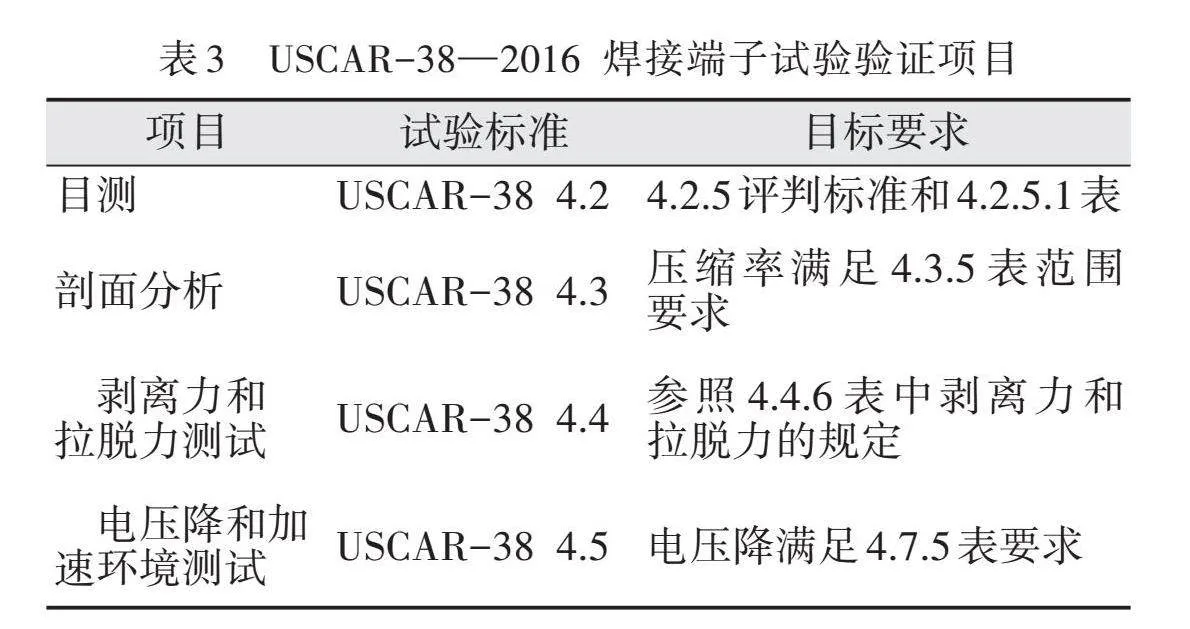

超声波焊接端子的验证要求符合USCAR-38—2016要求,基本验证包含外观检查、剖面分析、拉力验证、电压降测试[4],见表3。

4" 结束语

随着碳中和政策的落地和新能源汽车行业的发展,超声波焊接端子越来越受到各大主机厂和线束厂的欢迎,因为相比于传统压接端子,焊接端子在同样条件下导电性能和信号传输方面明显占有优势,电压降远低于压接端子,温升也低于压接端子。而且随着车辆轻量化的发展,铝导线大批量的使用,势必要使用焊接类端子,加速了这类端子的应用。焊接端子可以应用于蓄电池线束、接地线束、编织线束、电池组模块、储能设备连接和电机电驱单元等应用场景。应用场景的不同对焊接端子的设计提出了不同的要求,无论场景如何变化,工程技术人员都要结合应用场景,从端子选材、结构设计和镀层设计多方面、多维度考虑,让设计的端子符合车身使用环境、可制造性和经济性的要求。

参考文献

[1] 濮良贵,陈国定,吴立言. 机械设计(第十版)[M].北京:高等教育出版社,2019.

[2] SAE/USCAR-38 PERFORMANCE SPECIFICATION FOR ULTRASONICALLY WELDED WIRE TERMINATIONS[S].

[3] 赵平堂.汽车铝芯蓄电池线的应用[J].汽车电器,2018(8):73-75.

[4] 王延涛.简述汽车连接器接线端子和多芯线束连接界面[J].汽车电器,2023(12):41-43.

(编辑" 杨凯麟)