基于系统在环的新能源三电系统集成测试方法研究

2025-02-03罗端阳柳文华刘松

【摘" 要】新能源汽车的“三电系统”(电池、电机、电控)是车辆动力系统的核心,承担着能量储存与管理、驱动控制及整车控制等关键功能。鉴于“三电系统”的高度复杂性和故障敏感性,对其进行系统级验证和故障注入安全测试至关重要。然而,当前行业内缺乏系统化的正向开发三电系统集成台架,单纯依赖部件级测试难以全面覆盖实际运行环境中的多样化场景和工况,而系统级测试主要依赖供应商的零部件测试和整车测试,这种做法可能会严重影响新能源汽车车型的开发进度和品质。为解决这些问题,提出一种新的测试系统:系统层级在环测试系统(System-Level Hardware-in-the-Loop,S-HIL)。S-HIL测试系统通过将真实的三电系统高压部件与仿真的域外被控对象连接,利用实时仿真硬件来模拟,实现一种高效且低成本的三电系统高压部件全面测试方法。

【关键词】新能源汽车;系统集成;高压系统;硬件在环;故障注入

中图分类号:U469.72" " "文献标识码:A" " 文章编号:1003-8639(2025)01-0007-07

Research on Integrated Testing Method of New Energy Three Electric System Based on S-HIL

LUO Duanyang,LIU Wenhua,LIU Song

(Geely Automobile Research Institute(Ningbo)Co.,Ltd.,Ningbo 315326,China)

【Abstract】The“three electric systems”(battery,motor,and electronic control)of new energy vehicles are the core of the vehicle's power system,responsible for key functions such as energy storage and management,drive control,and vehicle control. Given the high complexity and fault sensitivity of the“three electricity system”,it is crucial to conduct system level validation and fault injection safety testing. However,there is currently a lack of systematic and positive development of the three electric system integration platform in the industry. Relying solely on component level testing is difficult to fully cover the diverse scenarios and working conditions in actual operating environments. System level testing mainly relies on supplier component testing and vehicle testing,which may seriously affect the development progress and quality of new energy vehicle models. To address these issues,a new testing system called System Level Hardware in the Loop(S-HIL)has been proposed. The S-HIL testing system connects real high-voltage components of the three electrical systems with simulated external controlled objects,and uses real-time simulation hardware to simulate,achieving an efficient and low-cost comprehensive testing method for high-voltage components of the three electrical systems.

【Key words】new energy vehicles;system integration;high voltage system;HIL;fault injection

0" 前言

系统层级在环测试系统可以承接新能源三电系统的开发及验证测试任务,能够充分验证三电系统软硬件匹配性,提前识别系统级的问题,在系统的选型、设计变更、性能标定和验证、售后问题验证、供应商质量验证等方面有极其重要的作用。本文旨在深入探讨系统级在环测试系统在新能源三电系统开发实践中的创新应用,并强调其在面对复杂多变、需求快速更迭的新能源三电域控制器系统开发中不可或缺的重要地位。

1" 新能源汽车高压系统软硬件集成测试

当前,新能源汽车高压系统软硬件集成测试验证体系存在不完整性,如图1所示。测试体系在零部件层级主要基于供应商或自研零部件的台架以及硬件HIL测试进行验证,并依赖于整车的性能、功能测试以及高温、高湿、高寒条件下的标定验证。然而,这一体系缺少了对高压系统层级的软硬件集成测试,在电驱、电池、充配电各子系统测试之后,高压系统层级的测试用例覆盖度不足。

目前,高压系统的诊断验证主要依赖于整车验证,然而,在实际的系统诊断测试过程中,由于安全性的考虑或者故障注入的可行性限制,系统级的诊断测试无法实现100%覆盖,如图2所示。某车型直流快充期间出现快充粘连检测误报故障,BMS增加诊断窗口优化粘连检测,关联控制器握手不充分,在直流充电场景两个控制器交互时序存在缺陷;充电桩的继电器型号不一致,响应的时间不一致→充电桩继电器延迟断开,导致继电器外侧电压=电池端电压→快充充电结束时,充电模块给BMS报“快充继电器粘连”→车辆收到电池管理系统上报故障,点亮故障灯。此案例中BMS和充电系统基于零部件级的软/硬件HIL测试,已100%覆盖各自需求,涉及到与其他控制器交互及功能,只能在整车场景下进行功能测试,但无法遍历所有的工况场景,特别是一些异常的场景,如案例中充电桩的异常故障注入和压力测试。

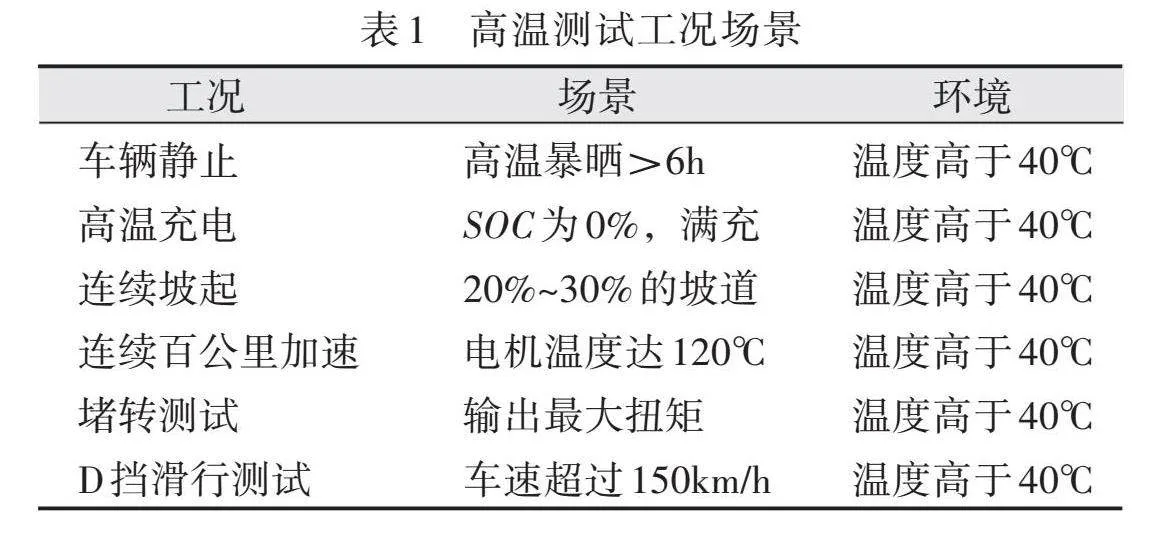

新能源汽车在面临高温、高寒冷等极端环境考验时,三电系统的功能稳定性和性能可靠性显得尤为关键。但由于车辆驾驶安全、环境条件或地域限制等因素,整车功能测试难以实现100%覆盖。特别是反向功能测试和极限功能测试,例如在极端山路工况下验证电驱动系统的过温保护,要求坡度达到20%,同时环境温度需超过40℃。常见的高温工况场景见表1。

2" 解决方案

2.1" S-HIL简介

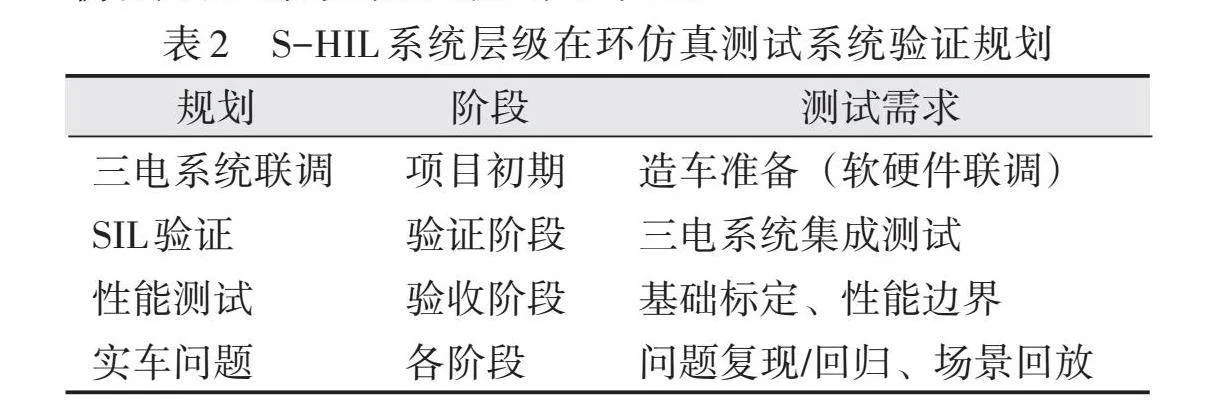

S-HIL(System-Level Hardware-in-the-Loop,系统层级在环测试系统)基于三电系统需求正向开发,包括系统层级诊断、高压电性能评估、系统功能逻辑验证和场景回放等。该系统级测试台架旨在将整车高压系统的测试验证工作前移,通过集成的测试系统,包括控制系统模块、冷却模块、环境温度模拟模块、双加载测功机台架模块和电池充放电模块模拟整车环境,以实现新能源高压系统的电驱性能测试、充放电环境适应性测试、系统级故障注入模拟测试、诊断测试以及新能源系统故障数据的台架回放和故障复现等功能。S-HIL系统层级在环仿真测试系统验证规划见表2。

2.2" 高压系统架构

图3展示了某新能源车高压系统的架构。该图主要描述了高压系统的组成部分、各个高压系统电气连接的相互关系、高压电的流向以及高低压电的转换过程。

2.3" S-HIL关键技术

2.3.1" 仿真场景测试

为了实现全场景仿真测试,基于动力学模型、驾驶员模型与电池模型关联,构建了一个综合测试系统。这一测试系统能够进行车辆道路环境的实时在环仿真测试。此外,通过与台架测功机、电池模拟器和CMU仿真器的联动,台架能够真实地模拟整车在各种工况下的运行情况。如图4所示,仿真系统通过模拟驾驶员的操作信号,向车辆控制单元(VCU)发送指令,VCU根据当前工况计算出所需的扭矩,并将该扭矩发送给电机控制单元(MCU),MCU根据VCU的指令控制电机输出相应的扭矩;同时,仿真系统通过道路阻力模型,实时计算阻力矩加载至测功机上。

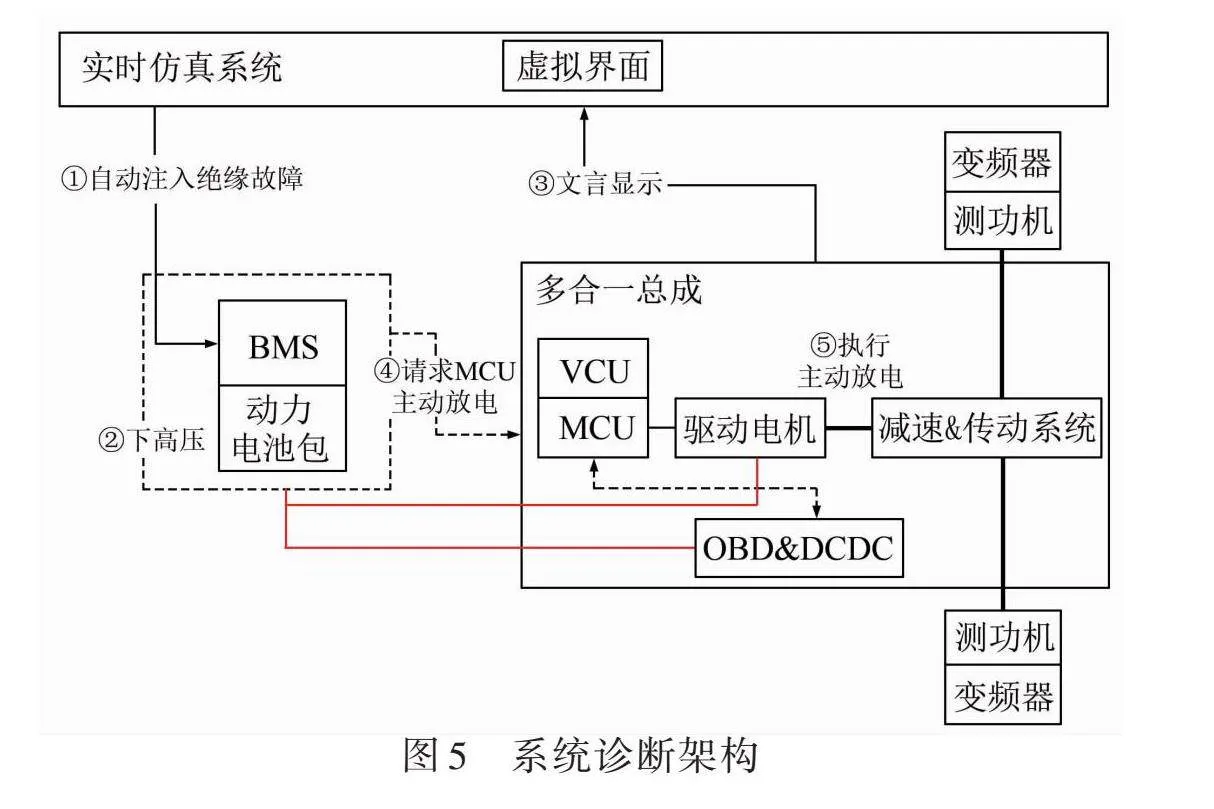

2.3.2" 自动化故障注入

如图5所示,系统层级在环仿真测试系统通过上位机的控制,能够向车辆系统注入预定义的故障,以模拟实际运行中可能遇到的问题。相比整车实车测试受到安全性、成本和实际操作条件的限制,SIL仿真测试则提供了一个更加高效、安全和经济的替代方案。系统诊断架构如图5所示。

2.3.3" 场景智能识别

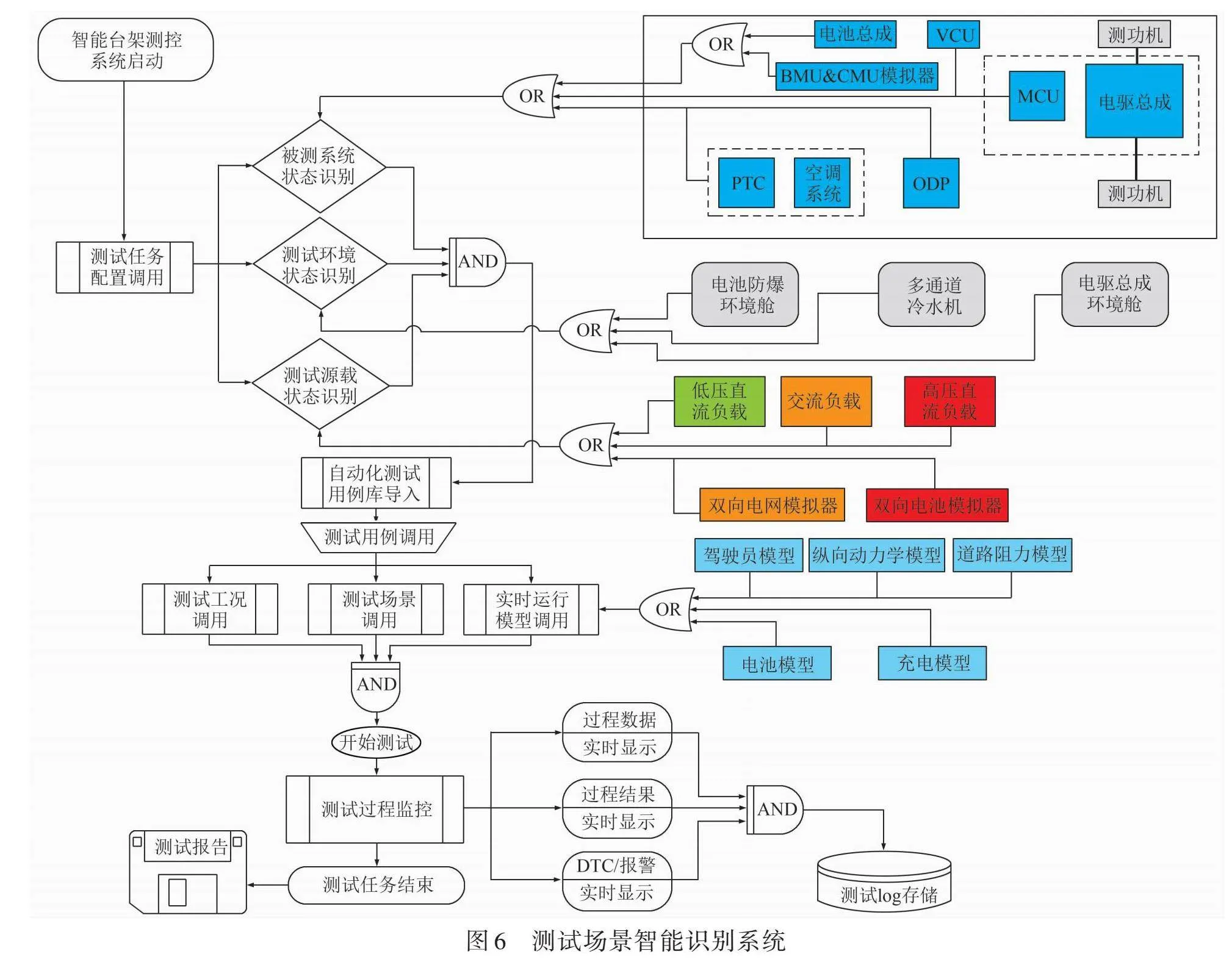

如图6所示,该测试系统能够应对多个测试场景,通过真实/虚拟控制器的智能组合,根据被测件的测试需求,自动识别并实现智能无缝切换(如电驱独立性测试、CMU仿真测试、电池包独立测试、三电系统测试、充放电测试和实车充放电测试等)。针对识别出的被测系统,推荐相应的测试用例,并基于这些测试用例自动导入测试工况、测试场景和测试模型,执行预定义的测试项。

2.3.4" 场景回放

首次针对系统台架开发了场景回放测试,包括道路场景和充电场景,将离线仿真或道路采集的数据(如电门位置、车速等)存储在测试台主控电脑上,测试台能够自动读取这些数据,并按照原始采集频率对测试台进行控制,以实现路采数据或离线仿真数据的测试台复现。

本方案融合了多年新能源汽车系统集成测试的经验,结合了行业领先的测试设备和技术,是行业首创的三电系统测试系统。

3" 系统层级在环测试系统方案

3.1" 方案介绍

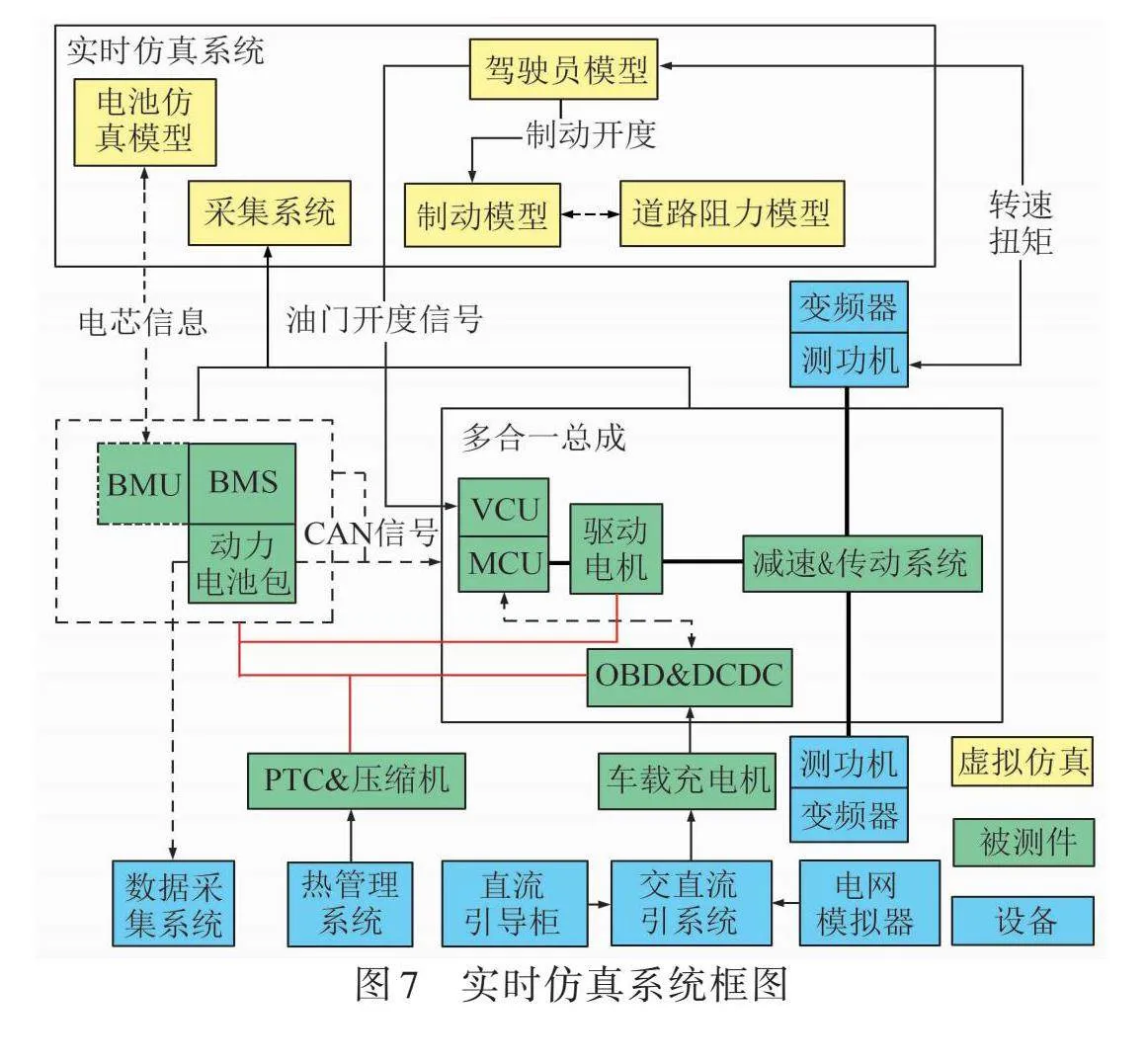

如图7所示,系统层级在环仿真测试系统由上位机、下位机、实时控制系统、电驱/电池环境舱、双测功机台架、交直流充电桩模拟器、高精度双通道电池模拟器、冷却模块以及高低压负载等多个部分组成。该系统专为新能源三电系统的高度集成测试而设计,旨在弥补新能源高压软硬件系统层级的验证不足。它重点进行系统级测试和软件深度测试(包括压力、边界、故障注入、滥用测试等),以确保系统台架能够在整车测试前进行高压系统软硬件的联调、故障注入测试、软件标定和功能成熟度的提升。实时仿真系统框图如图7所示。

3.2" 多场景测试

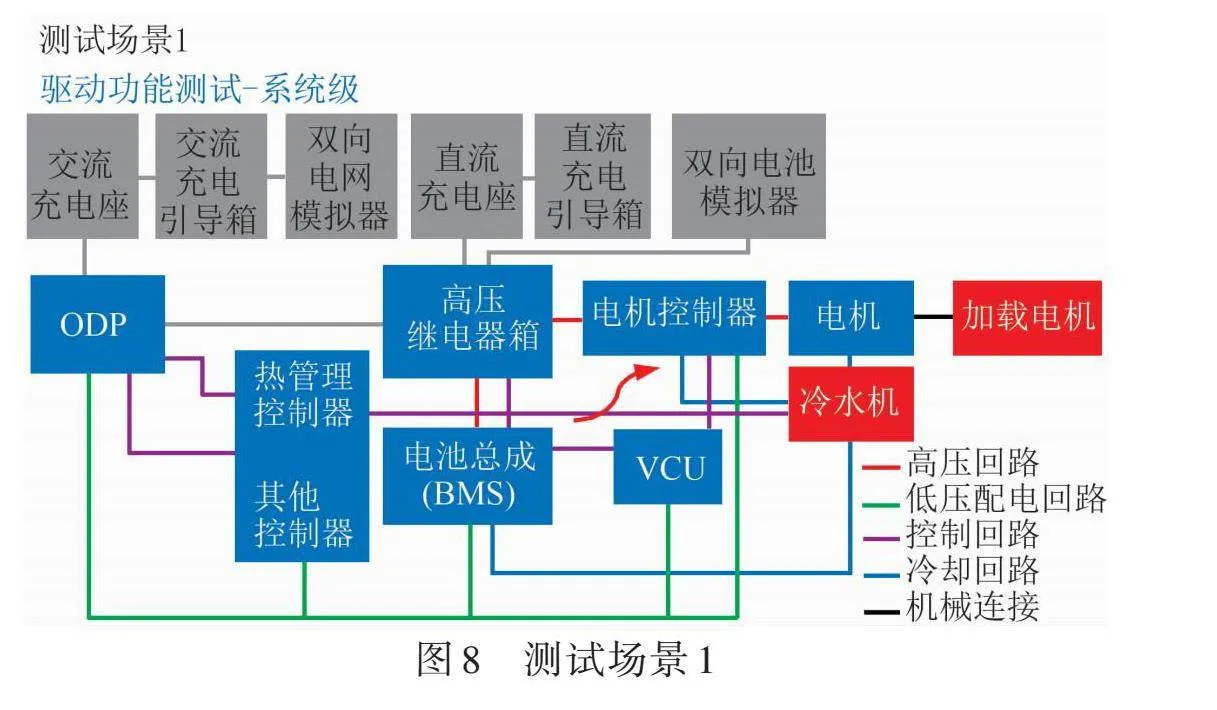

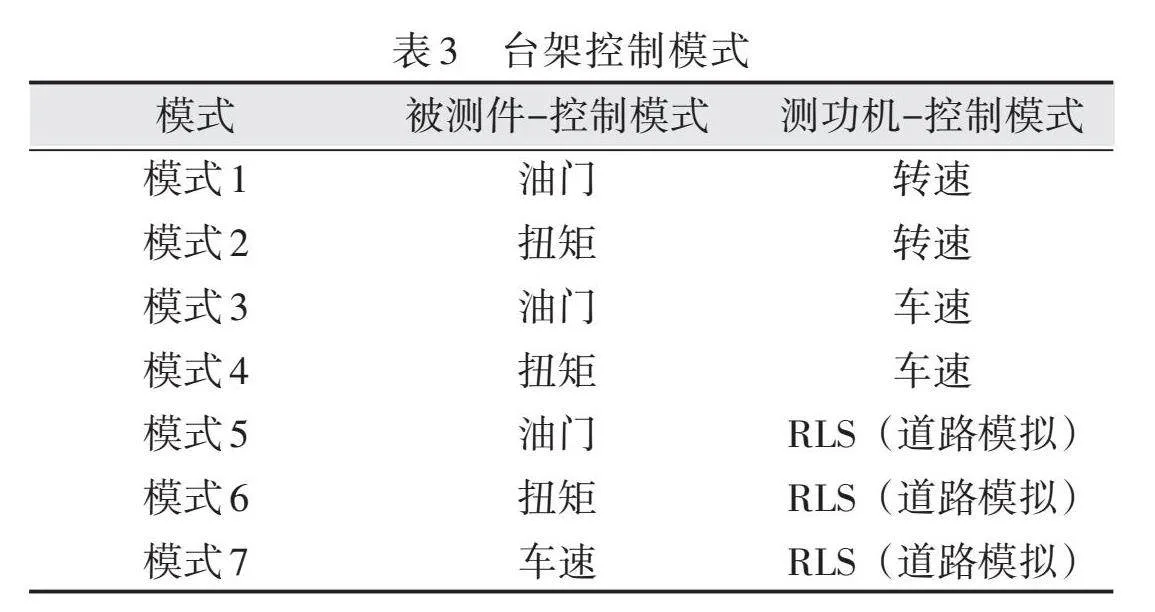

系统层级在环测试系统具备多种硬件在环测试模式。台架主控系统应当能够灵活配置以支持这些不同的HIL测试模式,以尽量减少试验操作人员更换试验设备及重新接线的需要。这些测试模式包括但不限于场景中被测系统电池总成(BMS)、VCU、电机控制器、电机、ODP、热管理控制器(实物),可开展BMS、电芯、VCU、电机及控制器的各类故障注入,例如通信类、诊断类、低压供电故障注入,绝缘失效模拟,直流母线故障模拟测试。测试场景1如图8所示。台架配备主要工作模式见表3。

3.3" 仿真模型

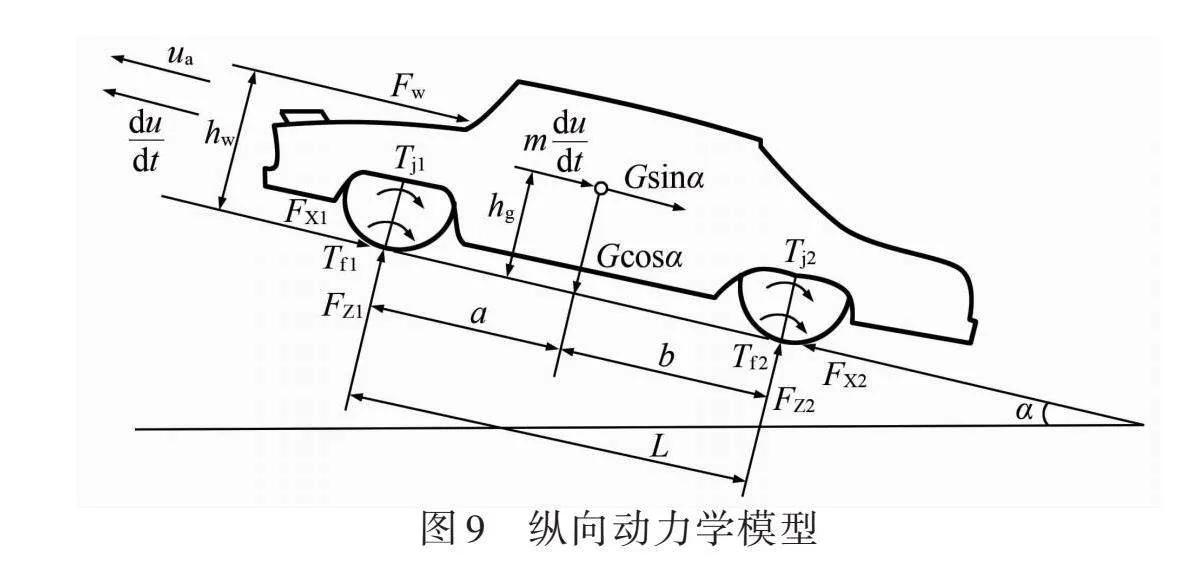

实时仿真系统中最核心的为仿真模型,新能源三电系统相关仿真模型有纵向动力学模型、驾驶员模型、制动力模型和电池仿真模型。

3.3.1" 纵向动力学模型

新能源三电系统动力性主要有最高车速、加速时间和最大爬坡度三个值,汽车匀速行驶时要克服来自轮胎与地面的滚动阻力和克服空气的空气阻力。在加速过程或爬坡时就需额外克服加速阻力及爬坡阻力。汽车行驶阻力包括滚动阻力、空气阻力、坡度阻力和加速阻力,如图9所示。

[Ft=Ff+Fω+FI+Fj] (1)

式中:[Ff]——滚动阻力;[Fω]——空气阻力;[Fi]——坡度阻力;[Fj]——加速阻力。将方程转换后得:

[Ttqigioηtγ=Gf+CdA21.15u2a+Gi+δmdudt] (2)

式中:[Ttq]——发动机输出转矩;[ig]——变速器传动比;[io]——主减速器传动比;[ηt]——传动系机械效率;[γ]——车轮滚动半径;[G]——汽车质量,g;[f]——滚动阻力系数;[i]——道路坡度;[Cd]——空气阻力系数;[A]——迎风面积;[ua]——车速;[δ]——汽车旋转质量换算系数;[m]——汽车质量;[dudt]——加速度。

3.3.2" 驾驶员模型

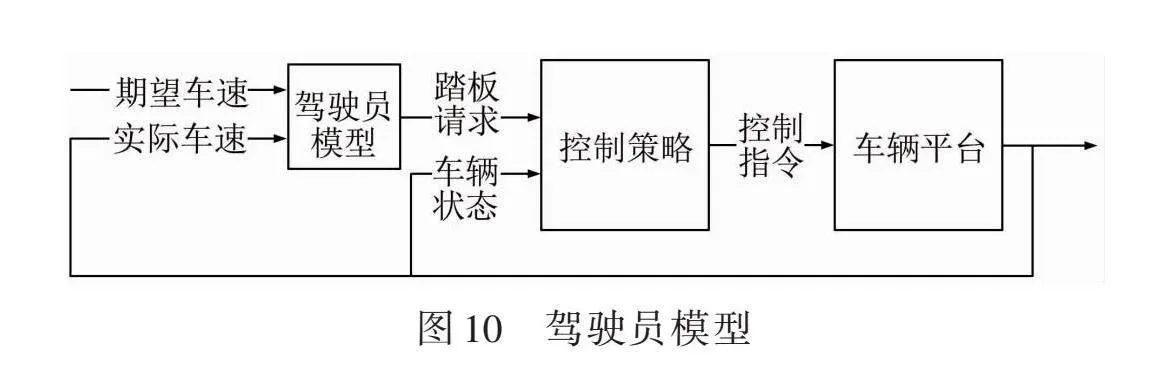

新能源车驾驶员模型的基本内容主要包括驾驶员模型、控制策略、车辆模型三部分,如图10所示。

驾驶员模型就是模仿驾驶员操作的数学模型,驾驶员模型只需要考虑纵向控制,即油门踏板开度和制动踏板开度控制。驾驶员模型的本质就是驾驶员的期望车速和当前的实际车速进行油门踏板或制动踏板的控制。

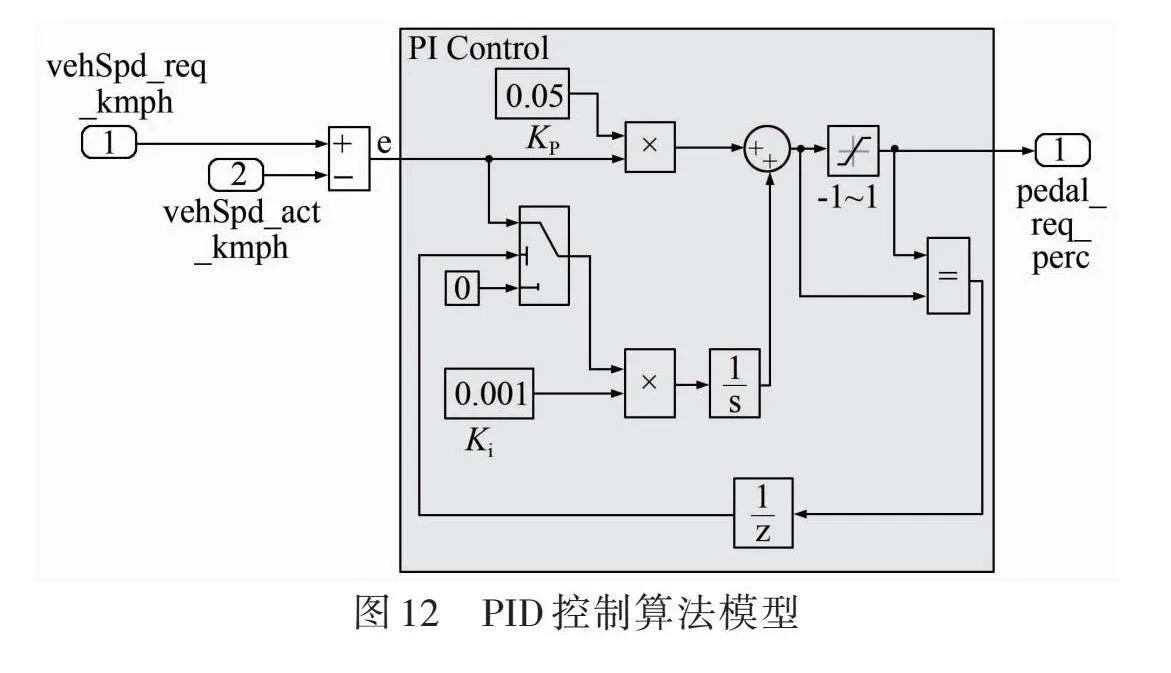

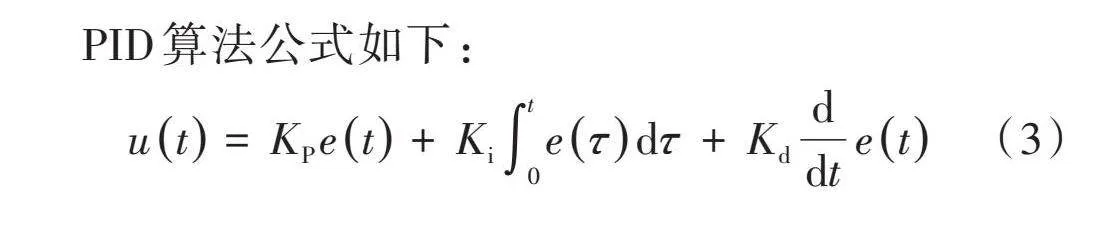

PID模型是由比例单元(Proportional)、积分单元(Integral)和微分单元(Derivative)组成,可以通过调整三个单元的增益系数Kp、Ki、Kd来调节模型的输出特性,如图11所示。

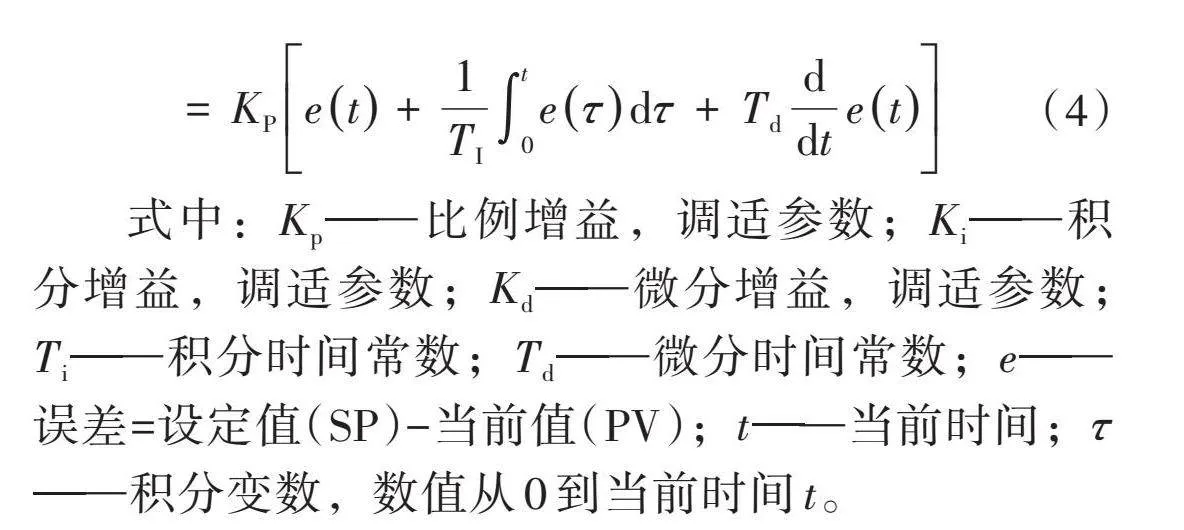

PID算法公式如下:

[ut=KPet+Ki0teτdτ+Kdddtet] (3)

[=KPet+1TI0teτdτ+Tdddtet]" (4)

式中:[Kp]——比例增益,调适参数;[Ki]——积分增益,调适参数;[Kd]——微分增益,调适参数;[Ti]——积分时间常数;[Td]——微分时间常数;[e]——误差=设定值(SP)-当前值(PV);[t]——当前时间;[τ]——积分变数,数值从0到当前时间t。

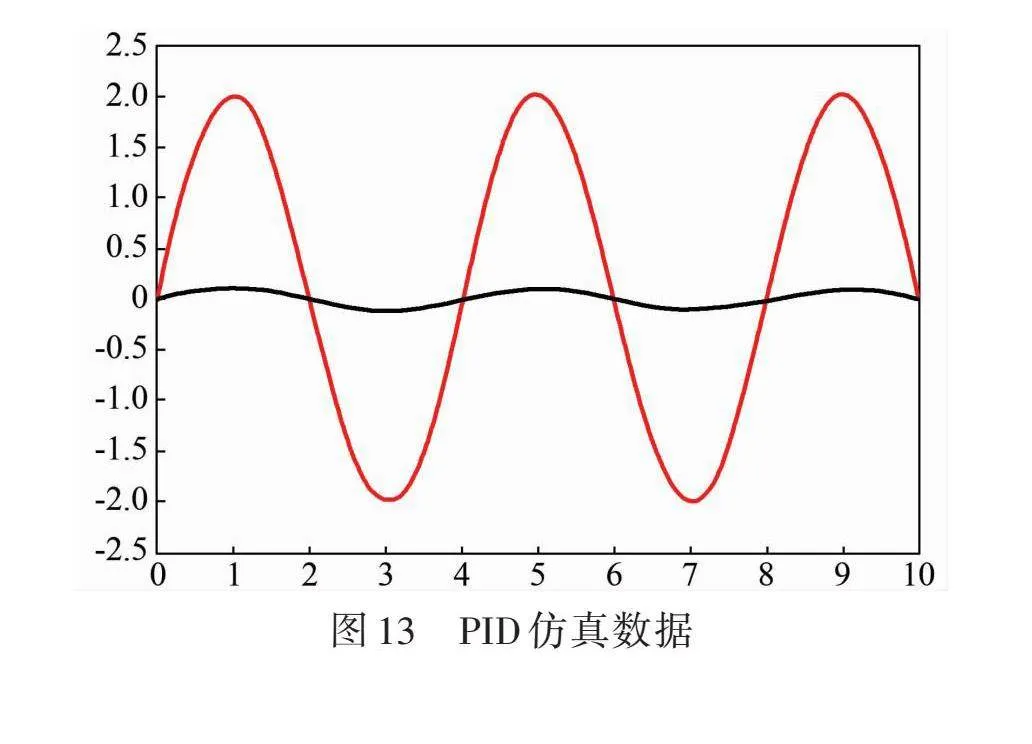

例如自动驾驶的ACC巡航功能,如果需要车辆保持在60km/h的速度行驶,即车速低于60km/h就让汽车加速,车速高于60km/h就让汽车减速。如图12所示,基于PI控制器即可快速实现驾驶员的踏板请求计算。驾驶员期望车速作为PI控制器输入,实际车速作为系统反馈,经PI调节后,输出一个-1~1的百分数。当期望车速大于实际车速时,PI控制器输出0~1之间的一个数值,代表油门踏板开度请求;当期望车速小于实际车速时,PI控制器输出-1~0之间的一个数值,代表制动踏板开度请求。具体模型框是积分抗饱和PI控制器。

仿真结果如图13所示,对比输入车速偏差信号(红色曲线)与输出踏板开度信号(黑色曲线)发现,车速偏差为正值时,会请求一个正的加速踏板开度信号,试图增大实际车速使其趋向于期望车速,且偏差越大,请求的踏板开度越大;车速偏差为负值时,会请求一个负的制动踏板开度信号,试图减小实际车速使其趋向于期望车速,且偏差越大,请求的踏板开度越大。以上驾驶员模型输出符合需求设计并测试通过。

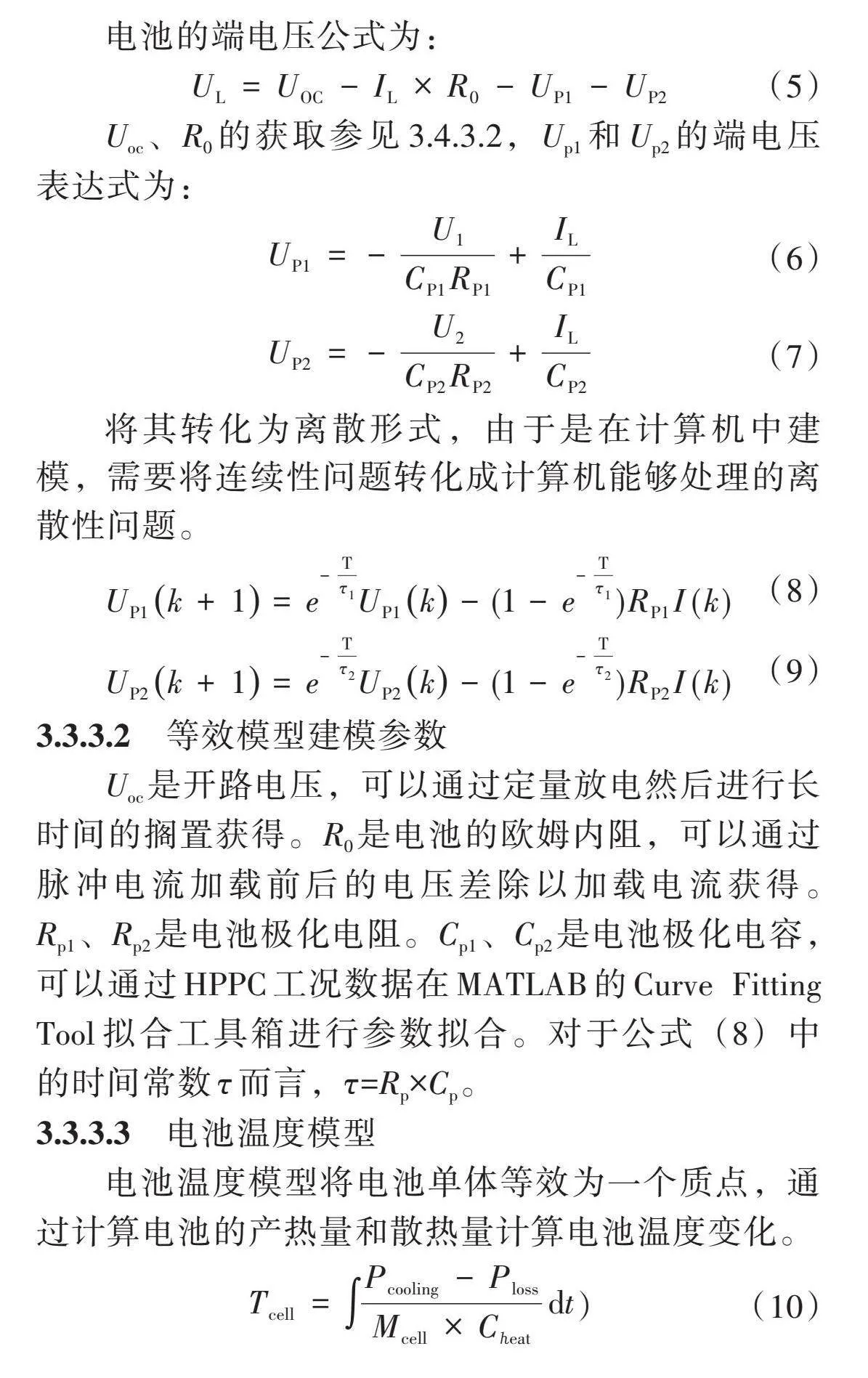

3.3.3" 电池仿真模型

基于二阶RC电池仿真模型,模型具备电池SOC计算、端电压计算、均衡计算、热管理等仿真功能,可以与其他标准模型库进行联合仿真,搭建不同类型、架构的新能源车辆模型,从而实现系统层级在环测试。

3.3.3.1" 电池单体模型

如图14所示,二阶RC模型等效电路模型是将电池单体等效成理想电压源与2个RC电路和1个内阻R串联的电路,计算不同电流情况下电池正负端电压变化情况。

电池的端电压公式为:

[UL=UOC−IL×R0−UP1−UP2] (5)

Uoc、R0的获取参见3.4.3.2,Up1和Up2的端电压表达式为:

[UP1= −U1CP1RP1+ILCP1] (6)

[UP2= −U2CP2RP2+ILCP2] (7)

将其转化为离散形式,由于是在计算机中建模,需要将连续性问题转化成计算机能够处理的离散性问题。

[UP1k+1=e−Tτ1UP1k−(1−e−Tτ1)RP1I(k)] (8)

[UP2k+1=e−Tτ2UP2k−(1−e−Tτ2)RP2I(k)] (9)

3.3.3.2" 等效模型建模参数

Uoc是开路电压,可以通过定量放电然后进行长时间的搁置获得。R0是电池的欧姆内阻,可以通过脉冲电流加载前后的电压差除以加载电流获得。Rp1、Rp2是电池极化电阻。Cp1、Cp2是电池极化电容,可以通过HPPC工况数据在MATLAB的Curve Fitting Tool拟合工具箱进行参数拟合。对于公式(8)中的时间常数τ而言,τ=Rp×Cp。

3.3.3.3" 电池温度模型

电池温度模型将电池单体等效为一个质点,通过计算电池的产热量和散热量计算电池温度变化。

[Tcell=Pcooling−PlossMcell×Cℎeatdt]) (10)

电池产热包括欧姆内阻产热量、浓差极化产热量、扩散极化产热量、自放电产热量:

[Ploss=UR+URC1+URC2+URC3×I] (11)

将电池单体的所有散热效应进行简化,等效成一个等效热阻,自然对流散热、强制风冷的散热过程等效为不同的等效热阻值,从而模拟不同的散热效果。

[Pcooling=Tcell−TAmbRcoef]" (12)

3.3.3.4" 电池包模型

电池单体并联仿真只仿真一串的单体,认为并联的单体状态一致。电池单体串联仿真:采用向量仿真方式,通过构造NSeries维的均衡电流向量作为电池单体的输入,仿真所有串联单体。充放电仿真:将外部所有充电、放电设备电流求和作为电池包的输入。

[Icell=IoutNparalle]" (13)

4" 系统层级在环测试系统应用实践

系统层级在环测试系统用于新能源汽车的多合一电驱系统的多电联调测试,测试类型包括但不仅限于系统需求验证测试、电驱总成的功能测试、道路循环工况测试、电驱系统的环境及压力测试、系统的故障注入测试、高低压供电测试及高低压负载波动测试、交直流充电互操作性测试及协议一致性测试、实车故障场景回溯。

4.1" 道路循环工况测试

该台架可执行基于道路循环工况的测试项目,如能量流测试、循环经济性与动力性评估等,如图15所示。对于电驱动总成测试且无实车VCU时,工作在车速-RLS(道路阻力模拟)模式,运行车速循环时,在减速阶段要求测试台必须能够运行实车能量管理策略(主要是收油滑行的制动能量回收,以及制动时制动能量回收扭矩与制动盘的扭矩分配策略)。由于不同被测件的管理策略不同,因此要求测试台实时机可以运行实时仿真模型(例如Simulink模型)以实现上述功能。

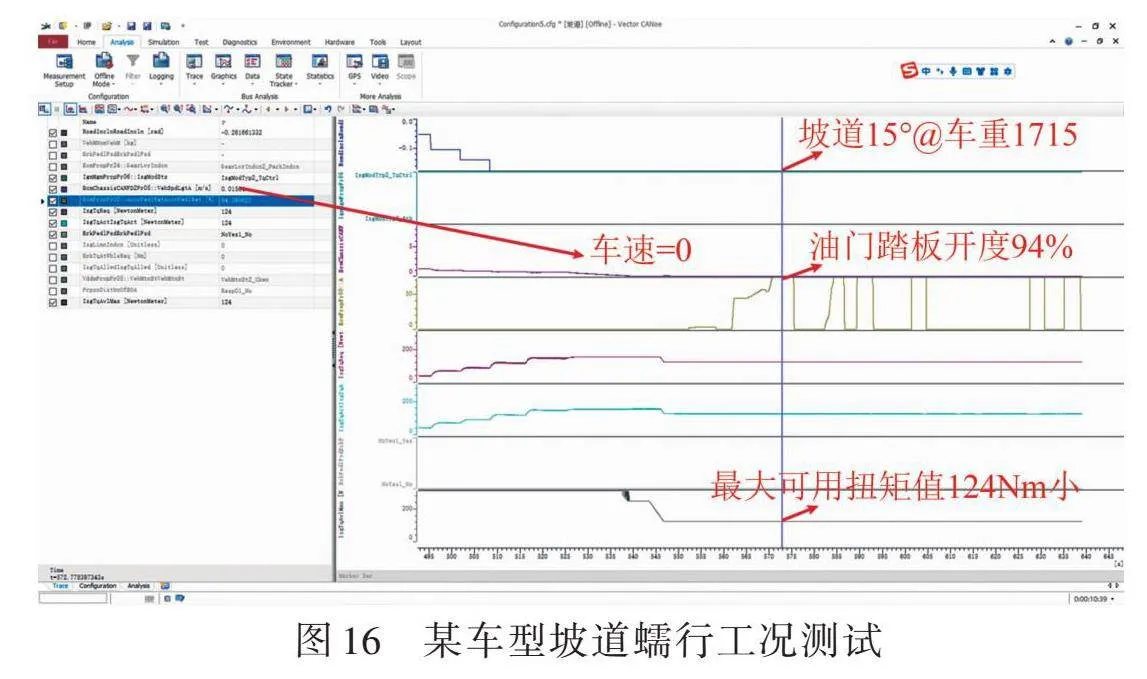

该台架可执行基于道路工况的动力相关功能测试,如图16所示,仿真车辆关闭AUTO HOLD功能,坡道缓慢蠕行,不断增加坡道至15°蠕行停车,踩油门有动力响应;由于蠕行停车车辆进入电机堵转状态触发最大可用扭矩值小于最大蠕行扭矩,可能导致无法在大坡度上起步,导致动力无响应;但通过系统层级在环测试系统可以快速实现复杂极端工况的标定:设置纵向动力学模型中坡道、车重参数,完成特定工况下堵转工况的最大可用扭矩值标定。

4.2" 交直流充电功能验证

如图17所示,台架可执行交直流充电验证功能,交流充电模拟结合电网模拟器,可模拟交流充电桩、充电枪及车辆插座的信号。电网模拟器可模拟CC信号、CP信号及交流充电引导电路;直流充电模拟结合2个电池模拟器(1个模拟直流充电桩,另外1个模拟电池包),可实现对直流充电的模拟(可验证Boost等功能)。此时充配电模拟系统主要模拟直流桩的充电引导电路以及非车载充电机控制器(用于和BMS交互握手信号等)。

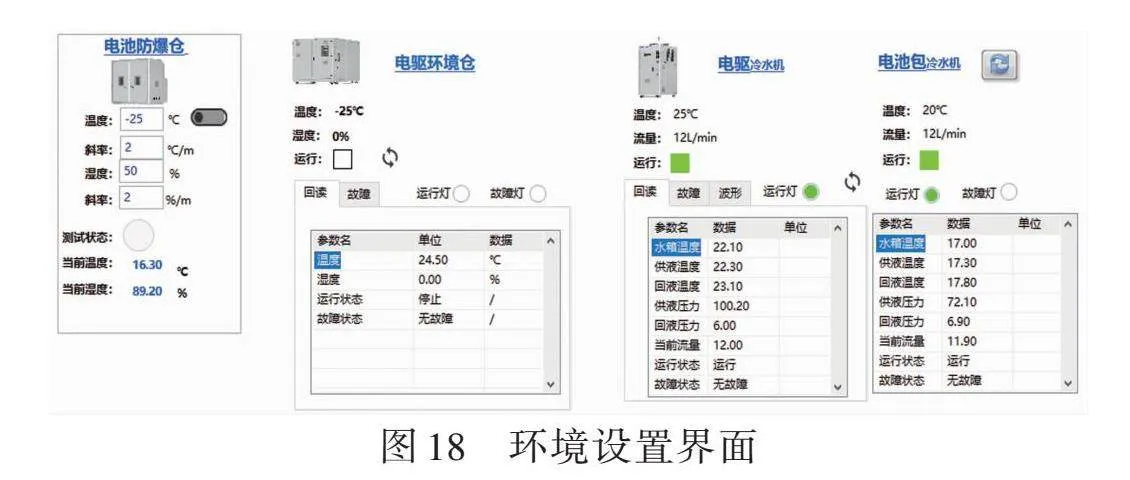

4.3" 冬夏标定验证

该台架可执行冬夏标定验证,如图18所示,台架配备了电驱环境舱、电池环境舱、双通道水冷机(通过使用PID控制器,用户可以对电池amp;电驱的冷却进行闭环环控),可以通过手动/自动模拟车辆在寒冷、高温环境下的用户日常驾驶状况,包括高速公路、城市道路、郊区道路等;例如“低温电池放电功率”测试,在(-20℃、-15℃、-10℃、-5℃、0℃、45℃、50℃)环境温度下浸至12h,或电芯最低(低温)、最高(高温)温度达到环境温度;每个温度下测试SOC 90%、50%、20%、3%(纯电)4个点;全油门加速,测试以上边界下电池最大放电功率,单个工况测试时间120s;可以通过如图手动设置或者“电池环境舱自动设置”,“加/减速工况”快速建立自动化测试序列,不受时间地域的限制。

4.4" 优势及收益

系统层级在环测试系统能够模拟真实的三电系统高压部件以及域外被控对象,实现对三电系统高压部件的全面测试,解决了传统道路测试中周期长、成本高、场景有限等问题,尤其是那些难以模拟的极端场景,提高测试过程的安全性和效率。S-HIL技术使得试验室能够24h进行各类场景的验证,提高复杂系统开发和测试的效率。此外,它不仅深化了测试场景,还能提高三倍的开发效率,缩短50%的开发周期,节约80%以上的开发成本。更重要的是,在日益复杂和高度互联的电动和智能驾驶电控系统中,S-HIL技术确保了系统的可靠性和鲁棒性。

系统层级在环测试系统S-HIL已经建立了行业领先的高压系统整车-系统-零部件验证体系,具备高压系统电性能、安全性能验证及评价能力。在不同开发阶段,都可以对被测件进行充分的测试与验证,不断将测试与验证环节前移,提高研发效率。S-HIL简便地模拟复杂、极端的外部环境,不受环境和样车等因素的限制,具有很好的可控性和重复性,从而提高测试效率。

5" "结束语

本文主要介绍了系统层级在环测试系统S-HIL在新能源三电系统开发中的应用及其优势。通过建立行业领先的高压系统整车-系统-零部件验证体系,对高压系统的电性能和安全性能进行全面验证和评价。S-HIL的优势在于其能够简便地模拟复杂、极端的外部环境,且不受环境和样车等因素的限制。S-HIL在整车测试前进行高压系统软硬件联调、故障注入测试,替代了90%的冬夏季环模验证,提升了软件标定成熟度和功能成熟度,能够充分验证系统级软硬件,降低复杂域控软件的系统级故障风险。总之,S-HIL作为一种高效的测试系统,在新能源三电系统的开发过程中起到了关键作用,提高了研发效率,降低了开发成本和风险。为新能源汽车三电系统的开发提供了高效、低成本的全面测试解决方案,有助于提高研发效率,降低开发成本,并确保系统的可靠性和鲁棒性。

参考文献

[1] 麻友良.新能源汽车动力电池技术[M].北京:北京大学出版社,2016.

[2] 黄小平.卡尔曼滤波原理及应用-MATLAB仿真[M].北京:电子工业出版社,2015.

[3] 李计融,钟再敏.车载控制器匹配标定ASAP标准综述[J].汽车技术,2004(10):1-4.

[4] 王健,赵国生.MATLAB数学建模与仿真[M].北京:清华大学出版社,2016.

[5] 罗娜,朱江,李燕.基于智能PID的直流电机控制算法仿真分析[J].红外技术,2020(3):1-5.

(编辑" 杨凯麟)