漂浮下套管工艺在长水平段水平井的应用

2025-02-02唐玉科张聚盆马晨延郭旭

摘 要:随着“水平井+大型体积压裂”开发方式的日渐成熟,各油田水平井占比逐年增大,水平段长度也屡创新高。部分平台水平井为三维井身结构,造斜段增斜并调整方位,导致下套管摩阻进一步增大,套管安全下入风险不断增加。漂浮下套管工艺具有独特的技术优势,能够解决长水平段摩阻大、套管无法下入的难题,使油气田作业高效、安全而经济。本文介绍了漂浮下套管工艺特点和配套工具,以夏HW93XX井为例分析了长水平段水平井下套管难点,制定了漂浮下套管工艺措施,并在现场成功应用,为后期同类井套管安全下入积累了经验。

关键词:水平井;长水平段;漂浮下套管

中图分类号:TE 256" " 文献标志码:A

新疆油田某油藏地质构造复杂,储层物性差,埋深普遍为1600m~1900m,属于低孔、低渗和低压的复杂断块油藏。为了保证开采效益,主要采用“水平井+大型体积压裂”的开发思路,目前部署的水平井水平段越来越长,位垂比逐渐增大,导致下套管摩擦阻力增大,套管安全下入风险不断增加,制约后期开发方案实施,影响预期投产效果。本文应用了漂浮下套管工艺措施,使套管安全下入,为后期同类井积累了经验,并促进水平井水平段长度的进一步延伸。

1 漂浮下套管工艺简介

漂浮下套管技术主要应用于水平井或大位移井,该技术利用套管漂浮装置,在下部套管内将一定的低密度钻井液或者气体进行密封,降低下部套管自重,减少套管在井眼中所受的支撑力,从而减少套管在下入过程中与井壁的摩擦阻力,相对增加井口载荷,提高套管下入的安全性和通过性,以达到使套管安全下入的目的。理论和作业实践也充分证明,采用漂浮下套管工艺可以有效降低水平段套管的摩阻,为长水平段水平井或者大位移井套管串的安全顺利下入提供技术保障。

1.1 漂浮下套管工艺的技术优势

与常规下套管相比,漂浮下套管工艺的技术优势如下所示。1) 减少摩阻。在套管串中加入漂浮装置,并在漂浮装置与套管鞋间封闭空气或低密度钻井液,使其产生一定浮力,可以显著减少套管下入过程中与井壁的摩阻,使套管在下放过程中更顺畅,降低了作业难度和风险。2) 提高作业效率。由于漂浮下套管工艺能够减少摩阻,因此套管下入速度更快,作业周期更短,对提高油气田勘探开发效率具有重要意义。3) 保护井筒完整性。减少摩阻可以减少对井筒的磨损和破坏,有助于保护井筒的完整性,并延长井筒的使用寿命。4) 适应复杂井况。漂浮下套管工艺具有较强的适应性,能够应用于各种复杂井况,例如大位移水平井、上翘井等,使油气田作业在复杂地质条件下更灵活、高效。

1.2 配套工具

1.2.1 漂浮接箍

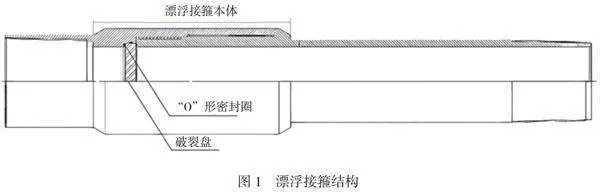

漂浮接箍是漂浮下套管工艺的核心附件,其作用是隔离套管串中高、低密度流体,承受上部套管串内的液柱压力,在下套管过程中降低下部套管重力,降低摩阻,增加井口载荷,有利于水平段或大斜度段套管的顺利下入。漂浮接箍主要由接箍外筒、破裂盘、“O”形密封圈3个部分构成,如图1所示。外筒由上、下端的套管螺纹与管柱相连,使用与套管相同的材料。破裂盘采用耐高温、高压的“炸裂型无碱铝硅酸盐玻璃”盲板,能够整体瞬间爆破,不产生小空洞,不留任何残体,真正实现全通径开启,不影响胶塞碰压。同时破裂盘破碎后碎屑小(最大值6mm,最小值3mm)、无强度,不影响泵送,不堵塞浮箍、浮鞋循环孔。套管下至预定深度后,井口憋压打开破裂盘便可进行后续循环固井作业,打开压力等于漂浮接箍额定工作压力与漂浮接箍上部套管内液柱压力之差。

1.2.2 高反向旋转盲板引鞋

高反向旋转盲板引鞋主要由导向头和高反向承压接头组成,导向头可旋转,顶部为锥形偏心结构,能够自动微幅调整下入角度,经过旋转能够越过台阶,显著提高套管的通过性。同时带有3个旁通孔,循环过程中流体螺旋上升,固井过程中能够提高顶替效率。高反向承压接头内部为铝质盲板,采用“大小头”结构,正向打开压力仅为2.0MPa~2.5MPa,反方向承压为100MPa以上,可保证下套管过程中的反向密封和掏空段套管的“漂浮”。本体带有6个侧孔,能够防止下套管过程中井壁泥饼和沉砂堵塞引鞋。

1.3 临界阻力角计算

临界阻力角是井内套管与井壁摩擦系数的函数[1],受力分析如图2所示。临界阻力角θ的计算过程分别如公式(1)、公式(2)所示。

Wcosθ=μsinθ (1)

θ=arctan(1/μ) (2)

式中:W为套管重力,N;θ为临界阻力角,(°);μ为套管与裸眼段的摩擦系数。

当μ取0.35时,计算可得临界阻力角为70.70°,即当井斜角>70.70°时,套管下入摩阻大于套管重力产生的下滑力,因此水平井中水平段越长,套管下入越困难。临界阻力角以下的套管柱质量越大,井口载荷越小。因此在临界阻力角以下安放漂浮接箍,能够降低下部套管串的重力和套管下入的摩擦阻力,保障套管下入的安全性。

1.4 套管下入安全系数计算

套管漂浮长度的确定是漂浮下套管工艺的关键。套管漂浮长度主要以井眼轨迹数据、套管参数、钻井液体系和性能以及井眼质量(集中反映为套管和裸眼间的摩擦系数)等资料为依据,通过计算来确定。要判断套管能否顺利下入,需要确定井眼的实际摩阻因数,再由摩阻因数确定下套管剩余大钩载荷。下套管过程中,由于套管外径和钢级比钻具大,套管扶正器会增加套管的刚性强度,所以实际的摩阻系数要比通井工况的摩阻系数大,普遍取值为0.05~0.10[2]。

本文利用临界阻力角和软件模拟来设计漂浮段长,并采用试算法计算出套管漂浮段内容积和漂浮段质量,再通过受力分析计算下放过程中的摩擦阻力减少量、套管静载荷减少量和套管静载荷,从而计算出下放摩阻和下放过程中的的井口载荷。安全系数=下放载荷/井口静载荷×100%。根据国、内外大量大位移井的经验,要想保证套管顺利下入,就要使下放载荷大于静载荷的30%。

2 夏HW93XX井基本情况

2.1 井身结构和井眼轨迹

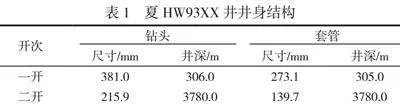

夏HW93XX井为二开井,其井身结构见表1。

夏HW93XX井完钻井深3780m,造斜点1240m,A点1780m(垂深1581.63m,井斜角89.35°),B点3780m(垂深1909.04m,井斜角77.00°),水平段长2000m。水平段井斜调整频繁,轨迹不够平滑,最大井斜90.37°/1855.17m,井底水平位移2263.39m,位垂比1.19。同时该井为三维井,1240.00m~1780.00m增斜并同时调整方位,狗腿度最大7.61°/1474.06m,偏移距143.49m。

2.2 钻井液性能

夏HW93XX井采用钾钙基聚胺钻井液体系,实际钻井液性能见表2。

2.3 下套管难点分析

偏移距和较大的位垂比不利于轴向力传递。该井增斜并同时调整方位,会产生偏移距,导致侧向力增加,管柱与井壁大面积接触,影响轴向力的向下传递,不利于套管下行。同时位垂比为1.19,随着套管在水平段不断延伸,在大井斜角和长裸眼段的井眼中,套管自身的居中能力较差,由于自身悬重,因此套管容易贴近井眼底边,造成下套管摩阻增幅较大,后期上部套管质量可能不足以克服摩阻,进而导致套管无法下至井底。

常规下套管易发生阻卡。大井斜角和长裸眼段井眼摩阻普遍较大,使下套管剩余钩载变小,因此套管柱轴向分力不足以克服正压力产生的摩擦力,在不规则水平段极易形成支点,发生套管屈曲,甚至导致自锁,影响轴向力向下部管柱有效传递,从而发生阻卡现象。

3 漂浮下套管工艺措施应用

3.1 摩阻系数优选

根据夏HW93XX井完钻通井过程中的实测下放钩载,对通井工况的摩阻系数进行模拟反演。由模拟结果可知,通井下钻过程中的裸眼段摩阻系数为0.39~0.44,考虑该井实钻井眼轨迹和通井情况,建议该井下套管摩阻系数模拟参数为套管内摩阻系数0.20,裸眼段摩阻系数0.40~0.55。

3.2 常规下套管模拟

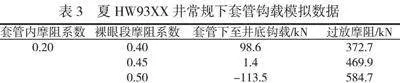

夏HW93XX井完钻井深3780m,最大垂深1909.04m,水平段长2000m,套管下深预计3780m。采用常规下套管工艺,钩载模拟数据见表3。

模拟结果显示,当上层套管摩阻系数取0.20且裸眼摩阻系数≥0.40时,常规下套管均会出现正弦、螺旋屈曲现象,套管会发生螺旋失稳,导致轴向力难以向下部管柱有效传递。随着裸眼段摩阻系数增加,发生螺旋屈曲的井段逐渐加长,套管基于自身质量下至井底的风险进一步增大;当裸眼摩阻系数为0.45时,自由下放套管至井底后基本无钩载余量;当裸眼摩阻系数>0.45时,套管难以在自身质量作用下顺利下至井底。

3.3 漂浮下套管模拟

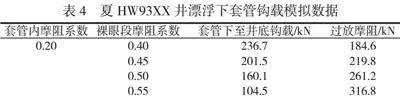

采用漂浮下套管工艺,根据软件模拟和试算法确定夏HW93XX井漂浮节箍的最佳安放位置为1665m,即水平段掏空2115m。此时漂浮接箍垂深为1562.25m,钻井液密度为1.27g/cm³,漂浮接箍上部静液注压力为19.5MPa。考虑下套管过程的激动压力,安全压力至少附加10MPa,因此采用单只承压能力为35MPa的漂浮接箍。套管下至井底灌满钻井液后,井口憋压15.5MPa即可打开漂浮接箍。下套管钩载模拟数据见表4。

模拟结果显示,当上层套管摩阻系数取0.20,裸眼摩阻系数≤0.46时,漂浮下套管只会发生正弦屈曲现象,基本不影响轴向力向下部套管传递;裸眼摩阻系数>0.46时,漂浮下套管会发生正弦、螺旋屈曲现象,导致轴向力难以向下部管柱有效传递,但随着裸眼段摩阻系数的增加,发生螺旋屈曲的井段增加幅度不大,套管不会发生死锁,套管依靠自身质量下至井底的风险明显降低;裸眼摩阻系数等于0.55时,自由下放套管至井底仍有104.5kN钩载余量。

3.4 漂浮下套管施工要点

漂浮下套管施工要点如下所示。1) 下入漂浮段的套管串严禁灌浆,漂浮接箍入井后下入的每一根套管必须灌浆。2) 下套管操作平稳,将下放速度严格控制在0.2m/s以下,严禁猛刹、猛提和猛放,以免激动压力过大,造成漂浮接箍破裂盘提前打开。3) 每15~20根套管灌满钻井液一次,观察管内液面,校核理论灌浆量与实际灌浆量,保证漂浮接箍不会提前打开,进行上提、下放活动并记录悬重,以测量摩阻,方便与软件模拟数据进行比较。4) 套管到底后,先灌满钻井液,再安装固井水泥头,使用水泥车或钻井泵小排量憋压打开漂浮接箍,本井预计漂浮接箍打开压力为15.5MPa(液柱压力预计为19.5MPa)。5) 确认漂浮接箍打开后,小排量灌浆。第一次灌浆需要在不起泵压的情况下灌浆12m3后停泵,打开水泥头排气管线旋塞阀进行排气,观察10min,确定套管内置换的空气排完;第二次灌浆约12.5m3,至起压后立即停泵,再次排气,准确计量灌浆量,保证套管内灌满钻井液,空气排完(打开漂浮接箍后累计需要灌入钻井液24.5m3)。6) 灌注完成后观察10min~15min,保证套管内没有空气,进而小排量憋通盲板引鞋并缓慢建立循环,梯次提升排量,直至满足固井要求。7) 采用常规注水泥方式进行固井作业,在替浆过程中,胶塞通过漂浮接箍位置前,提前1m³将排量降至0.5m³/min,胶塞通过漂浮接箍后再提至正常排量,并关注替浆压力变化。

3.5 应用效果

根据现场套管串实际情况,将漂浮接箍安放在1659.57m处,应用漂浮下套管工艺,用时23h将管串顺利下至设计井深3779.64m处,全程未发生遇阻。漂浮接箍入井前不进行灌浆,以减轻水平段套管的悬重。漂浮接箍入井后连续灌浆,以增加套管井口钩载。套管到底后灌满钻井液,井口第一次憋压18.6MPa顺利打开漂浮节箍,后分2次灌浆,填充掏空段套管并排气,再次憋压13.8MPa打开盲板引鞋,并顺利建立循环。

根据下套管实际钩载,进行下套管摩阻系数反演,实际钩载反演摩阻与摩阻系数0.30曲线拟合度最高,可以判断下套管过程中裸眼段摩阻系数为0.30,完钻通井过程中的反演下钻摩阻系数为0.39~0.44,摩阻系数偏高,表明漂浮下套管工艺能够显著降低水平井水平段的摩阻。

在固井作业替浆过程中,当胶塞通过漂浮接箍时,替浆压力无明显变化,表明漂浮接箍破裂盘破碎后在接箍内壁上无残留,不影响胶塞下行。

4 结论

漂浮下套管工艺在夏HW93XX井应用成功,说明漂浮下套管技术能够有效降低套管下入摩阻,降低水平井或大斜度井的套管下入风险,解决套管下入困难的问题,为同类型长水平段水平井套管的安全下入提供了经验。

夏HW93XX井套管下入过程顺利,全程未发生遇阻,水平段井口钩载始终保持在45t~50t,表明使用漂浮下套管工艺可以改进套管串在井筒中的应力状态,套管串未发生屈曲。并且夏HW93XX井水平段段长2000m,为夏子街井区最长水平段,说明较好的井眼轨迹和漂浮下套管工艺相互结合能够促进水平井水平段长度的进一步延伸。

漂浮接箍安放位置是漂浮下套管技术的关键,需要结合现场实际情况,根据井身结构、井眼轨迹和钻井液性能等参数,运用专业软件模拟并采用试算法来确定最佳安放位置。

当应用漂浮下套管技术下套管时,漂浮接箍以下套管段充满了空气,假如中途遇阻,不能进行循环,就只能通过上提下放、反复活动的方式来尝试通过,因此对井眼清洁工作要求较高。下套管作业前应将井内的岩屑循环清理干净,建议在大斜度井段和水平井段泵入润滑性较好的封闭浆,进一步降低套管下入过程中的摩阻。

盲板引鞋实际打开压力为13.8MPa,设计打开压力为2.5MPa,误差+11.3MPa,实际打开压力与理论值相差较大。分析认为长裸眼段环空沉砂、泥饼会堵塞引鞋盲板和水眼,造成盲板引鞋打开压力过高。

漂浮下套管工艺虽然可以有效减轻水平段套管的浮重,降低水平段的套管摩阻,但是无法有效解决井底岩屑床堆积或井眼轨迹不平顺造成的摩阻过大等问题,一旦遇阻,几乎没有处理手段,因此依然存在套管下不到底的风险。

参考文献

[1]曾艳春.漂浮下套管技术[J].中国石油石化,2017(5):101-102.

[2]刘春全,史海涛,梅宇光,等.大位移井套管可下入深度预测[J].石油矿场机械,2008,37(7):58-61.