带式输送机中的张紧模块设计

2025-02-02吕东玉

摘 要:为了实现带式输送机传送带张紧力的自动化控制,本文设计了一种新型张紧模块。在该模块中,张紧力传感器用于采集传送带张紧力,进而引导控制器驱动同步电机,利用线圈滚筒完成钢丝绳拉拽,进行传送带张紧力自动化调整。在试验过程中,本文分别测试了配置张紧模块前、后传送带张紧力的变化,证实了张紧模块对传送带张紧力调整的自动化程度和灵敏程度。

关键词:带式输送机;张紧模块;传感器

中图分类号:TD 528" " " 文献标志码:A

目前,随着我国经济快速发展,各种资源的需求规模和需求总量不断扩大,促进了矿产采掘业的兴盛与繁荣。在各种矿井下,为了保证采掘出的矿物能够及时运出,需要大量使用带式输送机[1]。与其他类型的运输机构相比,带式输送机具有比较突出的特点。带式输送机的机械结构较简单,便于在矿井下组装和安置。带式输送机以传送带为主要运输工具,传送带平铺面积大、物料运载效率高[2]。同时,带式输送机的结构也易于拓展,在长距离井道内,将多个带式输送机配置在一起即可有效完成运输。在带式输送机的各种构成模块中,传送带最重要。只有将传送带调整到合理的张紧度,才能更好地完成物料运输[3]。传送带的张紧度过大,可能会导致传送带始终处于极限受力状态,进而发生断裂。传送带的张紧度过小,可能在传送过程中出现打滑跑偏等问题,无法有效运输。因此本文设计了带式输送机的张紧模块,以期取得更好的物料运送效果。

1 带式输送机的张紧模块设计

1.1 张紧模块的结构原理

从机械结构上看,带式输送机的张紧模块一般由绞车、游动小车、储带滚筒、张紧滚筒、钢丝绳、滑道和伸缩片等部分组成。其中,伸缩片为6~8组,每组长度为2m~3m,输送带经过机头卸载滚筒、改向滚筒、张紧滚筒以及储带滚筒后到达尾部滚筒。张紧滚筒与游动小车连接,游动小车安装于滑道上,并由钢丝绳与绞车连接。游动小车与绞车间采用双组钢丝绳连接,当绞车正向转动时,可使游动小车后移并拉紧输送带;当绞车反向转动时,可使游动小车前移并进行松带。绞车功率较大,一般固定安装在机头前部。

当巷道掘进到位,需要对带式输送机进行拉尾时,利用绞车开关反向按钮,使绞车反向转动,游动小车在绞车带动下前移,并对输送带进行松带处理,然后对输送机进行拉尾。拉尾到位后,利用按动绞车开关正向按钮,使绞车滚筒正向转动。游动小车在滚筒和钢丝绳带动下后移。后移过程中输送带被拉紧,当输送带张紧到合适张紧度时停止绞车转动,并锁止游动小车位置。

在现有的带式输送机中,张紧模块普遍存在3个缺点。1) 自动化水平低。游动车张紧装置主要利用人工开启绞车并进行松带、紧带,需要多人配合张紧施工,装置自动化水平低,人工张紧劳动作业强度大。2) 安全系数低。带式输送在拉尾过程中需要由绞车、游动小车对输送带进行松带,松带时需要人工拖拽张紧钢丝绳,因此在拖拽过程中很容易发生钢丝绳伤人事故。同时,随着张紧力增大,游动小车与轨道间容易发生脱轨事故,张紧装置安全性差。3) 张紧精度低。当原张紧装置对输送带进行张紧时,主要采用人工判断张紧度,张紧完后,输送带无法根据带式输送机运输物料质量和输送带空载、重载状态自动调整输送带张紧度,装置张紧自动化水平低。

1.2 张紧模块的结构设计

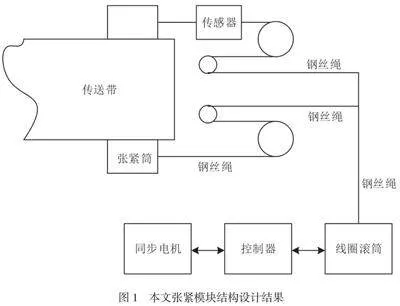

针对带式输送机中张紧模块普遍存在的问题,本文进行了张紧模块结构设计,设计结果如图1所示。

在本文的张紧模块中,张紧筒直接和传送带接触,二者间的接触距离决定了张进度的调整幅度。同步永磁电机利用控制器带动线圈滚筒旋转,线圈滚筒上缠绕的钢丝绳会随着线圈滚筒的旋转拉伸或松弛。钢丝绳分别从底端和上端连接到张紧筒,再分别配合2组固定滑轮形成调动。钢丝绳上配置张力传感器,可以测量张紧度。

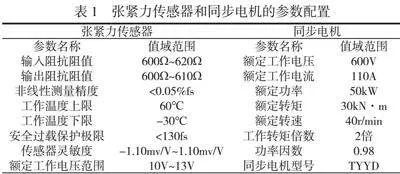

从上述结构设置可以看出,本文设计的张紧模块具有2个特点。第一,该模块配置了专门的张紧力传感器,对传送带的张紧度具有更高的分辨率,可以更灵敏地发现传送带是否处于合理的张紧状态。第二,当传感器测得张紧度不合理时,可以利用电机和控制器进行自动调整,避免人工调整的烦琐和不及时。本文张紧模块中的张紧力传感器、同步电机的相关参数配置见表1。

本文主要根据张紧力传感器和同步电机的设计要求和其中的各项技术指标进行张紧模块的设计。一方面,需要保证张紧模块在功能上满足使用需求,例如,需要达到传感器对张紧力的灵敏度指标要求和同步电机对额定功率的指标要求。另一方面,需要满足安全性需求。例如,为了保证张紧力传感器在不同环境下的工作适应性,应在大跨度温度范围内测试其工作状态,保证其在低温和高温环境下均能正常使用,满足带式输送机在不同场合下的工作需要。

1.3 张紧传感器的配置

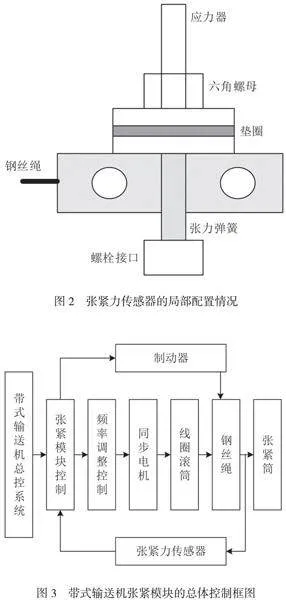

在带式输送机张紧模块的结构中,张紧力传感器具有核心作用,也是能够实现传送带张紧度自动控制的关键所在。张紧力传感器放置于拽拉张紧筒的钢丝绳的起始段,可以有效感知张紧筒与传送带间的接触程度,即传送带张紧力的大小。在实际使用中,为了达到自动控制和调整传送带张紧度的效果,本文事先设定好张紧力的阈值范围。例如,将张紧力下限阈值设为B、上限阈值设为A。传感器采集的张紧力如果小于下限阈值B,那么控制器就会使线圈滚筒逆时针旋转,从而拉紧钢丝绳,缩短张紧筒与传送带间的距离,增加二者间的张紧力。如果传感器采集的张紧力大于上限阈值A,那么控制器就会使线圈滚筒顺时针旋转,从而放松钢丝绳,增大张紧筒与传送带间的距离,减少二者间的张紧力。张紧力传感器的局部配置情况如图2所示。

本文还对张紧力传感器的结构进行了特殊配置。与张紧筒连接的钢丝绳将张紧力大小作为输入传送至传感器内部。该输入会使应力器和张力弹簧发生变化,进而由螺栓接口将张紧力是否合适反馈到整个张紧模块的控制中枢。

1.4 张紧模块的控制框图

根据本文的设计结果可知,带式输送机的张紧模块涉及多个单元,其控制过程也比较复杂。本文的张紧模块总体控制框图如图3所示。

张紧模块的控制系统隶属于带式输送机的总控系统,主要用于执行张紧模块的控制任务。为了便于编写控制程序,本文采用模块化的PLC为主要控制器。PLC能够进行频率级别的控制,其目的是利用频率调整永磁同步电机的控制时序,以取得理想的转速控制效果。同步电机又可以对线圈滚筒进行精确控制,从而合理调整钢丝绳,并控制张紧筒和传送带间的接触,进而对传送带张紧度进行合理控制。在该过程中,钢丝绳和张紧筒间的张紧力传感器具有至关重要的作用,也是张紧模块PLC控制系统的重要参考指标。制动器的配置需要考虑紧急情况下的制动处理,避免钢丝绳折断等。

2 带式输送机张紧模块的性能测试

本文针对带式输送机传送带张紧程度控制不灵敏、控制过程自动化程度低等问题,设计了一款张紧模块。这款张紧模块利用传感器采集钢丝绳上的张紧力,进而对张紧滚筒进行调整和控制。除了张紧模块结构设计,本文还对传感器和控制系统进行了详细设计。下文将采用性能测试试验,检验张紧模块的设计效果。

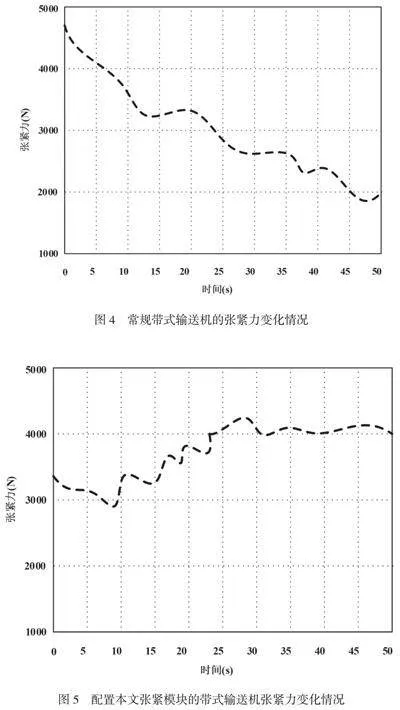

第一组试验,观察没有采用本文张紧模块的常规带式输送机传送带张紧力的变化情况,结果如图4所示。

从图4可以看出,传送带张紧力的观察范围为1000N~

5000N,观察的实践窗口设为0s~50s。带式输送机开始工作后,随着运行时间不断增加,张紧力的滚筒和传送带表面间的接触面积不断变大,导致传送带的张紧力持续下降。体现在图4中的曲线上,传送带张紧力从最初的4800N开始不断下降。带式输送机运行50s后,传送带张紧力已经降至2000N以下。可见,常规带式输送机无法对传送带张紧力进行有效调整和持续控制,只能采用人工方式进行调整。

第二组试验,在带式输送机上配置本文的张紧模块,对传送带张紧力进行自动调整,再次观察传送带张紧力的变化情况,如图5所示。

从图5可以看出,从监测时刻开始,传送带的张紧力约为3300N,并且不断下降。当张紧力低于3000N这个设定的阈值以后,张紧力传感器迅速捕捉到该信息,并通知张紧模块的控制系统,启动张紧力的自动调整。控制系统不断拉紧钢丝绳,传送带的张紧力得到恢复,并在28s附近达到峰值。此时超出了4000N这个上限阈值,传感器再次捕捉到该信息,控制系统逐渐将张紧力调小。最终传送带的张紧力稳定在4000N,使传送带保持最佳的运输效率。

3 结论

带式输送机的结构易于拓展,在长距离井道内,只需要将多个带式输送机配置在一起即可有效完成运输。在带式输送机的各种构成模块中,传送带最重要。只有将传送带调整到合理的张紧度,才能更好地完成物料运输。传送带的张紧度过大,可能会导致传送带始终处于极限受力状态,进而发生断裂。传送带的张紧度过小,在传送过程中可能会出现打滑跑偏等问题,无法有效运输。本文进行了带式输送机张紧模块的设计,该模块配置了张紧力传感器和控制系统,可以进行传送带张紧力自动化调整。

参考文献

[1]毛君,陈迪,陈洪月.带式输送机不停机托辊更换车结构设计及特性分析[J].机械设计,2024,41(1):125-133.

[2]田立勇,唐瑞,于宁,等.带式输送机更换托辊用皮带举升机构设计与应用[J].工程设计学报,2023,30(6):667-677.

[3]吴鹏龙.铝土矿综采工作面连续导向带式输送机替换传统刮板输送机工业性试验[J].世界有色金属,2023(3):49-51.