空心圆柱体舱段柔性对接装置设计

2025-02-02江治均

摘 要:目前国内空心圆柱体舱段在对接过程中有很多问题,例如舱段对接面定位、特征复杂、舱段质量大、多采用手工操作、生产效率低、产品合格率不高等。因此本文提出了一种空心圆柱体舱段自动柔性对接装置以及工程实现方法。利用视觉测量装置、姿态调整装置,保证圆柱体舱段一次对接成功。根据实际对接装配的结果反馈,在使用该对接装置后,对接精度更高,对接过程更方便,速度更快,可有效提高圆柱体舱段对接的效率和产品合格率。

关键词:舱段对接;姿态调整;视觉测量

中图分类号:V 26" 文献标志码:A

空心圆柱体舱段的产品常采用分段模块化制造,再将各分段模块进行精确对接,为使装配对接过程精确高效,在装配前会对两个需要的对接的舱段进行位姿调整,因此舱段对接工序是这类产品在总装过程中最重要的工序。在满足安全生产和装配质量的前提下,提高产能的重点是提高各站位的效率,实现关键工序的自动化。本文以国内某型圆柱体舱段产品的实际生产为例进行研究,其产品是由多个舱段对接组合而成,其中部分舱段会出现质量过大,配合端的对接面特征复杂等情况,在装配的过程中主要通过人工搬运舱段至转运车,然后手动调整辅助工装来保持舱段的空间位置及姿态达到可对接的要求后,人工推动转运车移动并适时调整以完成对接。

但是这种对接方法对作业员的技术操作水准要求高,同时存在安全隐患,且在对接的过程中均由人工操作,劳动强度大,工作效率低,难以保证对接精度,容易出现配合尺寸超差的问题,产品合格率低,直接影响生产装配效率和质量。

针对上述问题,本文设计了一种空心圆柱体舱段对接装置,可以实现产品总装对接过程中的舱段自动对接,同时具有对接效率高,造价成本低等优势。

1 柔性对接装置原理设计

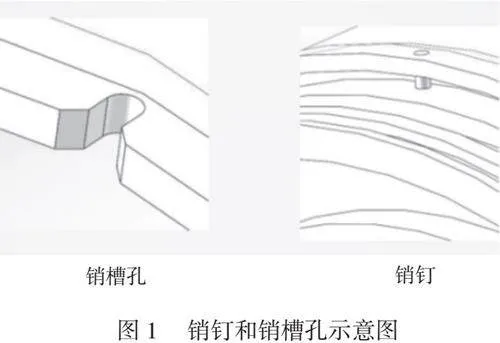

某空心圆柱体舱段的对接任务主要是完成制导引信舱、ZD部对接,产品舱段对接端均采用轴孔的间隙配合,在端面的一圈有一组定位销与销槽,如图1所示。

在产品对接的过程中,通常将一段产品固定作为对接开始的基准,另一段由作业人员手动放置到合适的位置,然后设备根据测量数据反馈伺服控制系统开始自动调整,调整完毕后进行自动对接,整个过程基本不需要人工操作,全部靠设备自动运行。为实现此自动过程,需要解决以下两个主要问题。1)精确测量两个需要对接的舱段之间的空间相对位置,找到各自舱段的圆心点和两个舱段上各自对应的销钉与销槽孔,使其中一个舱段可绕其轴线旋转并调整,完成销钉与销槽孔的精确对位[1]。2)设计调整机构可以达到与作业员手动操作时相同的灵活性,利用电机驱动直线机构可以使舱段在X、Y、Z轴移动,电机旋转调节对接所需偏角。

2 柔性对接装置结构设计

柔性对接装置主要结构是由对接平台基座、多轴调节装置、视觉测量装置、旋转调整装置组成,如图2所示。

作业人员先利用吊装设备将制导引信舱放到旋转调整装置上,再将ZD部放到多轴调节装置,设备启动,用视觉测量装置对两个需要对接舱段端面进行扫描测量,测得数据后反馈控制系统,旋转调整装置自动调整制导引信舱角度,调整完毕后继续测量,多轴调节装置开始X、Y、Z三轴移动调整,最终使制导引信舱与ZD部精确对接[2]。

2.1 旋转调整装置

根据前面对接过程中需要调整制导引信舱的旋转需求,设计旋转调整装置,整体由防爆伺服电机(作为动力驱动)、旋转抱箍(用于固定产品)、抱箍旋转驱动装置组成,如图3所示。

旋转调整装置安装在直线导轨上,可根据不同舱段的尺寸自动调整两组装置之间的间距,适用于多种型号产品支撑,旋转抱箍由三段式分体结构组成一个环形,内部与产品接触部分是具有一定弹性的聚氨酯支撑块,可有效保护产品,同时可以保证旋转调整时产品与机构之间不会产生相对滑动,可以根据产品型号,调整更换其内部的聚氨酯支撑块,其适用于多种产品固定,具备一定的柔性化。

抱箍旋转驱动装置内部主要是由多组齿轮组与两个摩擦轮组成,动力驱动两个摩擦轮同向转动,在底部以及凹槽两侧增加多组限位机构,可限定旋转抱箍的轴向和上下窜动。

通过以上设计,可以对旋转抱箍带动产品进行角度调整。

2.2 视觉测量装置

针对对接过程中的舱段圆心以及销槽孔与销钉的定位需求,研究设计了视觉测量装置,该装置使相机和光源具有Z轴、Y轴、R轴调节功能,可达到最佳拍摄测量位置,装置如图4所示。

测量系统先用blob分析做粗定位,建立ROI基准,通过轮廓分别提取销槽孔和销钉的三段外圆轮廓,再拟合圆得到圆心。用找直线和几何关系求出缺口和销钉的中心点,再用各自拟合圆圆心和销槽孔的中心点、销钉的中心点所在的直线分别与垂直轴做夹角,计算销钉旋转到缺口所需的角度,并反馈控制系统。

相机拍照圆弧3个位置拟合圆心,计算圆柱与基准圆柱水平、垂直方向偏差。

目前单像素精度0.0244mm,特征边缘有3~4个过度像素,因此视觉定位精度为±0.0976mm,可满足±0.5mm安装定位的精度要求,实现自动对接。

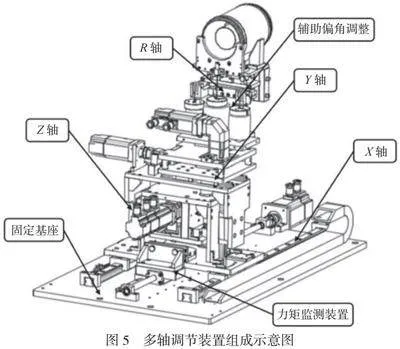

2.3 多轴调节装置

多轴调节装置如图5所示,主要由固定基座、X轴调节、Y轴调节、Z轴调节、R轴调节、辅助偏角调整、力矩监测装置组成。

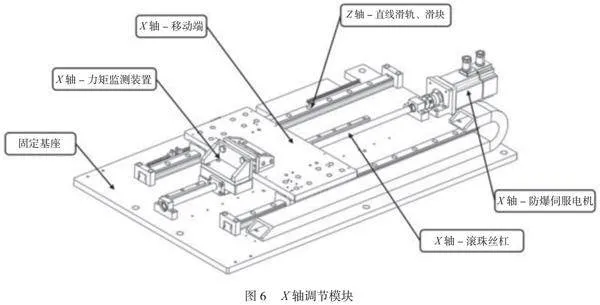

X轴调节采用高精度直线滑轨配合滚珠丝杠作为自动对接的进给驱动,由底部的防爆伺服电机提供动力,整体安装在下部的固定基座上[3],如图6所示。

力矩监测装置如图6安装位置,其内部含力矩传感器,可以用于实时监控对接时的力矩,当对接时力矩值超过设定的保护值时,对接停止,人工介入,确定调整后再进行对接任务,保障自动对接过程的安全。

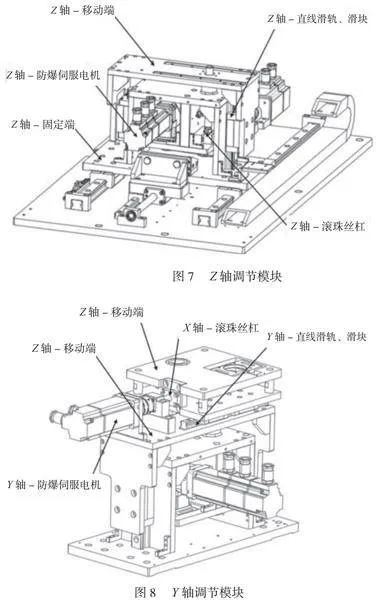

在竖直直线滑轨上安装Z轴调节移动部分,固定端安装在X轴调节板上,由滚珠丝杠配合电机驱动Z向移动,如图7所示。

Y轴调节移动部分与X轴的驱动类似,采用高精度直线滑轨作为导向,电机提供输入动力,整体安装在Z轴调节的滑动端,可以实现调节装置上部分的Y向移动,如图8所示。

采用同步带和齿形轮设计R轴旋转部分,由伺服电机根据视觉测量装置测测量数据,将其反馈到伺服机构,旋转控制角度偏转,如图9所示。

采用配重砝码和倾角调整摆杆作为辅助偏角调整装置,模拟人工对接时的晃动调整,使整体对接更为顺畅,接近真实对接情况,如图10所示。

3 对接验证及结果

为了验证本文设计的装置是否满足自动对接以及对接的要求[4],在设计好的柔性对接装置上进行试验,对接过程包括调整两个需要对接舱段的圆心基准、调整销钉与销槽孔的对位、完成柔性自动对接。

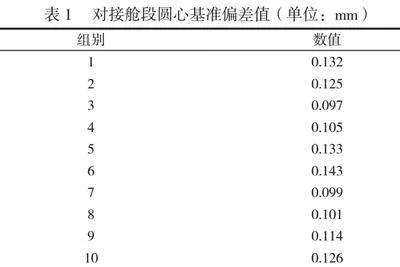

在完成对接舱段的圆心基准调整后,使用标准测量仪器进行基准测量,得出两个舱段的基准偏差,重复进行10次测量,数据见表1,由表1结果可知,最大的圆心基准偏差值为0.143mm,远低于0.5mm的最大值,满足自动调整的需求。

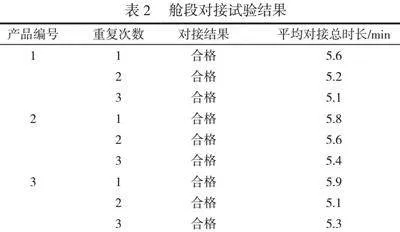

根据表2数据可知,对3个产品进行9次舱段对接试验,9次的平均对接时间为5.44min,成功率为100%。与人工对接时长(7.56min)相比,时间缩短28%,不仅提高了工作效率,还减少了相应人力成本、降低了作业员劳动强度。

4 结论

为解决现有空心圆柱体舱段对接过程中出现的问题,本文提出一种可提高自动化程度的空心圆柱体舱段自动对接的工程实现方法,基于视觉测量系统配合自动柔性对接装置,设计了一套完整的圆柱体舱段自动对接系统,通过多批次、重复的样品测试和工程验证,证明该对接系统具有高效性、准确性、可靠性,也可应用于同种类似产品对接,为未来更多小型空心圆柱体舱段对接工作提供了技术支持。

参考文献

[1]许家忠,陈继元,黄成.筒类舱段主动柔顺对接策略[J].电机与控制学报,2021(9):140-146.

[2]代卫兵,胡瑞钦,易旺民.航天器大型舱段柔性对接技术研究[J].航天器环境工程,2014(6):584-588.

[3]易旺民,段碧文,高峰,等. 大型舱段装配中的水平对接技术[J].计算机集成制造系统,2015,21(9):2354-2360.

[4]仇原鹰,李耕,赵泽,等.圆柱形舱段对接装置:CN103737310A[P].2014-04-23.

基金项目:2024年度上海市促进产业高质量发展专项先导产业创新发展(人工智能专题)“基于大模型的质量管理平台研发及在航天领域关键流程全场景应用项目”(项目编号:2024-GZL-RGZN-01029)。