电动三轮车前减震器阻尼特性建模及流场模拟研究

2025-02-02王天光范宝鹤杜兴军王天旭相龙年

摘 要:为了探究电动三轮车前减震器阻尼特性,本文提出电动三轮车前减震器阻尼特性建模和流场模拟研究。构建电动三轮车前减震器的数学模型,对其在压缩与复原2个关键阶段的阻尼流场进行数值模拟。模拟过程描绘了流体在减震器内部的运动状态,尤其是流体速度的变化情况。试验结果表明,在边界条件一致的情况下,减震器复原过程中压缩腔内的流体速度小于压缩过程中复原腔内的流体速度。同时,复原过程阻尼力小于压缩过程阻尼力。为压缩和复原过程分别配置适宜的阀系统,以保证减震器在不同工况下均能提供达到三轮车行驶需求的阻尼力,从而提升车辆的行驶稳定性和舒适性。

关键词:电动三轮车;阻尼特性;流场模拟;前减震器

中图分类号:TH 137" " 文献标志码:A

在城市交通、农村运输和特殊作业场合中,电动三轮车应用广泛。前减震器是电动三轮车的重要组成部分,其性能直接关系车辆的乘坐舒适性和行驶稳定性。减震器利用阻尼特性吸收和缓解路面不平带来的冲击和振动,对提高车辆的整体性能和用户体验至关重要[1]。减震器的阻尼特性建模和流场模拟研究是减震器设计开发中的关键环节。构建精确的阻尼特性模型,并利用计算机流体力学(Computational Fluid Dynamics,CFD)技术模拟减震器内部的流体流动情况,可以深入理解减震器在不同工况下的工作机理和性能表现[2],不仅有助于缩短减震器的开发周期,降低研发成本,而且能够显著提升减震器的性能稳定性和可靠性。本文针对电动三轮车前减震器的阻尼特性进行建模,并利用流场模拟技术对其内部流场进行详细分析。

1 试验材料与方法

1.1 试验对象

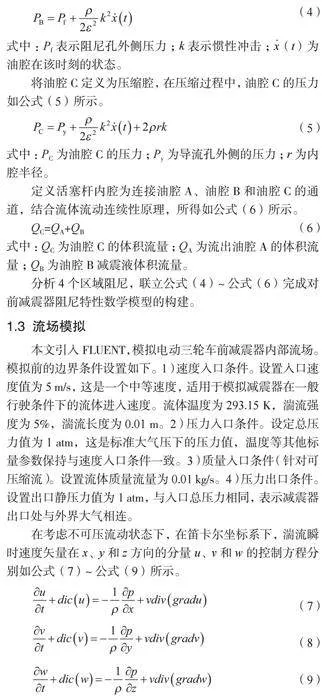

为分析电动三轮车前减震器阻尼特性,本文将某电动三轮车前减震器作为研究对象。电动三轮车前减震器中的液压阻尼生成机制的核心是利用油液在特定通道(例如缝隙、小孔或精心设计的阀门)中的流动来创造节流效应,进而生成阻尼力[3]。该过程涉及油液被迫从减震器的一个腔室流向另一个腔室。当通过这些狭窄的通道时,油液流速增加,压力损失也随之产生,形成了所需的阻尼效果。简单来说,减震器利用精确控制油液流动路径上的阻力,对车辆振动和冲击进行有效吸收与衰减。阻尼形成基本原理如图1所示。

在图1中,当A、B油腔内部充满油液后,由小孔连通。在活塞静止的状态下,其内部压力的关系为PA=PB。当活塞向左运动时,油腔A油液被迫经小孔流入油腔B,此时PAgt;PB,在活塞上形成压缩阻力。当活塞向右运动时,油腔A出现部分真空,油腔B内的油液被吸入油腔A,此时PAlt;PB,在活塞上形成复原阻力。从流体动力学的视角审视,流体在穿越沟槽、管道和孔洞等结构过程中,其流动形态会发生复杂变化,例如旋转、扩张和收缩,这些变化均伴随能量耗散与流动阻力增加[4]。为了保持流体持续流动,需要在流体遇到这些“流通障碍”的入口与出口间建立相应的压力差。该压力差直接影响流体经过这些障碍时的流速,即压差增大时,流体的流速也会相应提升,以满足流动连续性的需求。

1.2 前减震器阻尼特性建模

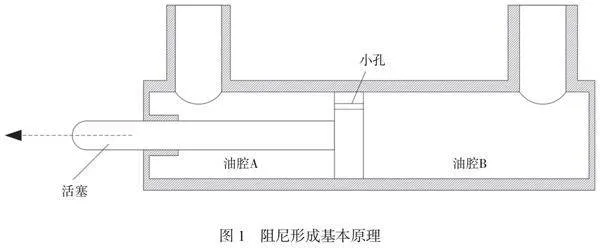

明确上述试验对象内部运行情况后,在前减震器阻尼特性建模前,本文给出流体在各种状态下的阻力公式。在细长的管道中,流动阻力如公式(1)所示。

(1)

式中:ΔP为管道两端的压力差;μ为液体的动力黏度;l为细长管道的长度;Q为流过细长管道的流量;d1为细长管道内部直径。

在环形缝隙中,流动阻力如公式(2)所示。

(2)

式中:ΔP2为环形缝隙进出口两端的压力差;l'为滑动阀体的轴向长度;B'为环形缝隙的周向长度;δ为环形缝隙的平均厚度。

流经锐边短孔的流动阻力如公式(3)所示。

(3)

式中:ΔP3为流经锐边短孔时的压力差;ρ为液体密度;ε为流量系数;A'为小孔面积。

结合上述公式,对电动三轮车前减震器建立阻尼特性数学模型。深入理解减震器在电动三轮车行驶过程中的力学作用,关键是把握其工作循环,即当车辆遭遇不平路面冲击并且前轮受力时,套管受迫上移,压缩弹簧,同时带动活塞组件上行[5]。在该过程中,下腔C体积缩减,油压骤升,上腔B体积扩张并产生负压,使C腔减震液由特定通道(包括阻尼孔与活塞杆内腔)流入B腔,过剩部分则排入A腔,压缩腔内空气,生成压缩阻尼[6]。冲击过后,弹簧恢复原位,套管下行,C腔扩容减压,B腔油液回流并增压,减震液从B腔经阻尼路径回补至C腔,A腔储备的减震液适时补充,形成复原阻力[7]。该压缩与复原的连续过程有效降低了振动幅度,减少了能量,显著提升了电动三轮车的行驶平稳性与乘坐舒适度。

针对电动三轮车前减震器的独特构造与减震液的流动特性,可以将其内部划分为4个相互隔绝,并在特定机制下相互作用的封闭区域[8]。进而假定各区域间的状态转换是平滑且连续的,不存在状态参数的突变现象,从而全面而准确地分析减震器工作过程。将油腔A定义为气液共存腔,该腔体坐落于活塞杆顶端,为减震液与空气的共存空间[9]。

在前减震器的构造中,只使A腔容纳空气,其余腔室均充盈减震液。关于A腔内的状态,假定减震液与空气间达到压力均衡,即减震液所承受的压力与空气的压力是相等的,不存在压力差。因此,在油腔A中,减震液与空气共享一个均衡的压力状态。

将油腔B定义为复原腔,根据流体流动的连续性原理,其减震液体积流量由活塞的有效面积与活塞相对于工作缸的运动速度共同决定。具体来说,当活塞在工作缸内移动时,会推动减震液在油腔B中流动,流动的速度与活塞的运动速度成正比,同时流动的体积也受活塞有效面积的影响。因此,减震液的体积流量可以看作活塞有效面积与活塞运动速度的乘积,所得复原过程中油腔B的压力PB如公式(4)所示。

(4)

式中:Pf表示阻尼孔外侧压力;k表示惯性冲击;为油腔在该时刻的状态。

将油腔C定义为压缩腔,在压缩过程中,油腔C的压力如公式(5)所示。

(5)

式中:PC为油腔C的压力;Py为导流孔外侧的压力;r为内腔半径。

定义活塞杆内腔为连接油腔A、油腔B和油腔C的通道,结合流体流动连续性原理,所得如公式(6)所示。

QC=QA+QB (6)

式中:QC为油腔C的体积流量;QA为流出油腔A的体积流量;QB为油腔B减震液体积流量。

分析4个区域阻尼,联立公式(4)~公式(6)完成对前减震器阻尼特性数学模型的构建。

1.3 流场模拟

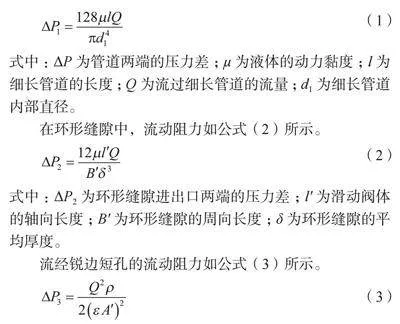

本文引入FLUENT,模拟电动三轮车前减震器内部流场。模拟前的边界条件设置如下。1) 速度入口条件。设置入口速度值为5 m/s,这是一个中等速度,适用于模拟减震器在一般行驶条件下的流体进入速度。流体温度为293.15 K,湍流强度为5%,湍流长度为0.01 m。2) 压力入口条件。设定总压力值为1 atm,这是标准大气压下的压力值,温度等其他标量参数保持与速度入口条件一致。3) 质量入口条件(针对可压缩流)。设置流体质量流量为0.01 kg/s。4) 压力出口条件。设置出口静压力值为1 atm,与入口总压力相同,表示减震器出口处与外界大气相连。

在考虑不可压流动状态下,在笛卡尔坐标系下,湍流瞬时速度矢量在x、y和z方向的分量u、v和w的控制方程分别如公式(7)~公式(9)所示。

(7)

(8)

(9)

式中:p 为当流体进入减震器时的压力。

当启动FLUENT分析流程时,利用三维空间下的单精度求解器来执行模拟。加载网格数据后,需要检查网格质量,这是保证计算稳定性和准确性的关键。重点核查网格中是否存在负体积元素,因为负体积是FLUENT进行数值模拟过程中无法容忍的异常情况,会直接导致计算失败。

为了进一步巩固计算基础,提升网格的适用性和计算效率,建议对网格进行必要的优化处理,例如执行网格平滑操作。该步骤旨在减少网格中的不规则性和缺陷,例如尖角、扭曲或高纵横比单元,从而增强网格的整体质量,为后续分析奠定坚实基础。

2 试验结果分析

2.1 压缩过程阻尼分析

给定进口速度,并且流体经过一个压缩周期的运动后,采用流场模拟得出此时减震器复原腔内的速度最大值为4.966 6m/s。在一个压缩周期内,减震器筒内各节点位置的速度分布情况如图2所示。

图2描绘了减震器内流体速度在特定操作条件下的动态变化特性。在进口段,由于本文设计保证了过流截面的稳定性,流体流动平稳,因此速度曲线保持平稳。在压缩周期的一个关键点,外部冲击力减弱或转换,进口速度接近于零,因此速度曲线的纵坐标在该区域接近零值,反映了减震器在吸收能量过程中的动态响应。

当流体继续流动并遭遇阻尼孔时,情况发生了显著变化。阻尼孔的设计旨在通过急剧缩小过流截面来增加流体流动的阻力,从而取得能量耗散和减震效果。因此,当油液通过阻尼孔时速度显著加快,体现了阻尼孔对流体流动的约束作用。当油液流出阻尼孔,进入过流截面迅速扩大的区域时,流速迅速减缓,原因是流体能量在阻尼孔处释放和转换,导致流速自然下降。

旋涡的形成和油液运动的惯性效应使流体在空间中继续以一定速度旋转和移动,丰富了减震器的动态特性,因此在流速变慢后,复原腔内的油液速度并未立即降至0。

随着流体远离阻尼孔,其速度在复原腔内呈波动性衰减趋势。这种衰减不仅受流体动力学特性的影响,而且受减震器内部结构设计,特别是减震杆占据空间的制约。由于减震杆的存在,因此复原腔内的液体流动路径受到限制,流速比在压缩腔中更快,体现了减震器在不同工作阶段和区域内对流体流动特性的精细调控。

2.2 复原过程阻尼分析

给定进口速度,流体经过复原周期的运动后,计算此时前减震器压缩腔内的速度。复原过程总压分布如图3所示。

由图3可知,复原过程中压缩腔内的流体运动速度比压缩过程中复原腔内的流体运动速度整体更缓慢,速度变化更平稳。该现象反映了前减震器在不同工作阶段展现出的阻尼特性差异。

在减震器的压缩过程中,由于外部冲击力的作用,流体被迅速压入复原腔,因此该区域内的流体速度显著增加,并伴随较大的速度波动。这种快速而剧烈的速度变化是减震器吸收并缓解冲击能量的重要表现。

而在复原过程中,即减震器从被压缩状态恢复到初始状态的过程中,压缩腔内的流体需要逐渐回流至复原腔。此时,减震器的阻尼元件(例如阻尼孔、阀片等)会发挥作用,限制流体的流动速度,使速度变化相对平缓。这种设计有助于控制减震器的回弹速度,防止车辆或机械结构在回弹过程中产生过大振动或冲击。

3 结语

本文对电动三轮车前减震器阻尼特性进行了建模和流场模拟研究,深入探讨了减震器工作机理和性能表现。研究成果不仅为电动三轮车前减震器的设计开发提供了重要的理论支持和技术参考,而且为其他类型减震器的性能优化和流场分析提供了可借鉴的方法和思路。未来,随着计算机技术和仿真技术不断发展,减震器的阻尼特性建模和流场模拟研究将更深入和精准,为提升车辆的整体性能和用户体验做出更大贡献。

参考文献

[1]徐忠义,张伦维,石杨斌.通过算法减少可变阻尼减震器中传感器的使用数量[J].时代汽车,2024(2):10-12.

[2]雷光成,王浩科,姜术,等.多高层建筑减震策略在框架结构中的应用效果研究[J].四川建筑,2023,43(增刊1):22-30,35.

[3]屈军.隔震减震技术在九度地震烈度区变电工程中的分析和应用[J].云南电力技术,2023,51(5):10-12,16.

[4]曾广劲,钟锦锋,王亚娟,等.减震器阻尼特性对汽车悬架性能和噪声衰减的影响分析[J].汽车维修技师,2023(10):116-117.

[5]曲长文,刘杰,郑国龙.基于减震器性能整车振动、路噪与通过性研究[J].内燃机与配件,2023(14):22-26.

[6]张德军,陈锐,吴宇通,等.CDC减震器SH-ADD阻尼控制方法研究及应用[J].汽车实用技术,2023,48(11):72-77.

[7]宋俊伯,王东升,陈磊,等.设置不锈钢U型阻尼器连续梁桥减震性能研究[J].工程抗震与加固改造,2023,45(2):107-117.

[8]尹钢,颜忠营,雷传茅,等.工业瓣膜式单向阀频响特性及其悬架减震器的应用研究[J].中国新技术新产品,2022(23):35-38.

[9]刘璐.联合消能减震器在高层钢框架结构中的设计与分析[J].福建建筑,2022(12):54-59.

基金项目:甘肃省科技计划中小企业创新基金项目“电动三轮车减震技术开发与应用”(项目编号:22CX3GH010)。