小直径一体化涂覆机器人控制系统设计

2025-01-31李丽萍薛皓元张哲通董康兴

摘 要 就管道内涂层破坏引起的管道腐蚀、石油天然气泄漏等问题,以一款小直径管道一体化涂覆机器人为研究对象,针对一般机器人控制系统不稳定、控制误差大等缺陷,建立了一种新的控制系统和PID控制算法,分析硬件电路、控制系统和软件运行程序的逻辑,建立控制系统的仿真模型进行实验,结果表明:机器人控制系统的稳定性高、鲁棒性好、控制误差小,可以更加高效准确地完成管道内的喷涂作业,并具有材料利用率高、环境友好性、可控性强等优点。

关键词 PID控制算法 涂覆机器人 管道 涂层 鲁棒性 环境友好性

中图分类号 TP242.3"" 文献标志码 A"" 文章编号 1000 3932(2025)01 0056 08

油气管道在石油和天然气运输过程中具有重要作用,保持管道涂层的完整性对于确保油气运输操作的安全和效率至关重要。传统的涂层修复方法存在工作效率低、复杂管道形态适应性差、对工人健康伤害性大等缺点。目前,国内外对于机器人控制系统的研究取得了一定的进展,但仍存在一些缺点。其中,部分控制系统缺乏足够的智能化和自主化能力,导致机器人在处理复杂管道环境时的应对能力不足;另外,传统PID控制方法和模糊控制技术在稳定性和精准度方面有一定效果,但在面对管道环境的非线性和高度不确定性时表现不佳,一些管道机器人的控制系统缺乏对多样化管道结构的适应能力,因此难以满足各种复杂管道的实际应用需求。

针对上述问题,笔者建立了小直径管道一体化涂覆机器人控制系统,采用一种新型控制系统和PID控制算法,以期有效增强机器人在管道内作业时的稳定性,同时能够更为准确地应对复杂、不确定性高的管道环境,为机器人更高效地完成管道喷涂作业提供新思路。

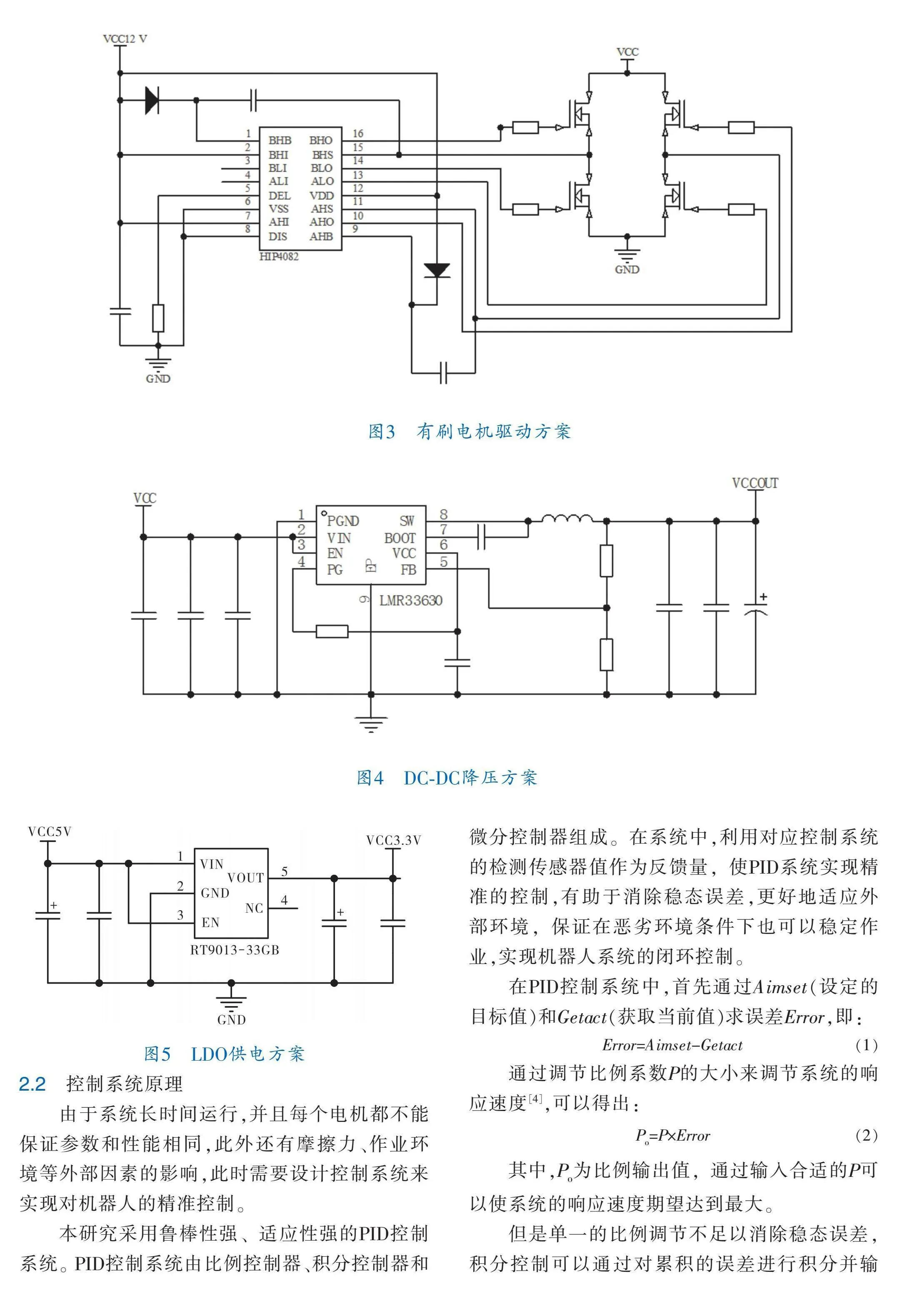

1 机械结构

涂覆机器人的整体结构如图1所示,机器人的驱动行走部分采用履带式结构[1],与传统的刚性履带式行走结构不同,设计有多关节自调节柔性结构和可控平行四连杆结构,使其能够轻松通过变曲率半径管道、T形管道等,具有高牵引力和出色的越障能力。机器人的内部结构采用模块化布局和多节串联式结构,将控制模块、辅助模块、供能模块等所需器件集成到一个箱体内,然后使箱体与调节模块、喷涂模块、驱动模块和检测模块串接形成本体,既保证机器人在油气输送管道弯道处保持良好的机动性和通过能力又优化了机器人在管道内部的重心位置。

履带式顶壁管道机器人的张紧方法可分为机械自适应性张紧和反馈式电机驱动张紧[2]。本研究的涂覆机器人采用较为简单的机械自适应性张紧结构,即在行走模块中引入可控平行四连杆机构,其张紧原理是依靠转动关节处扭簧的张力,使主从动轮压紧管壁,产生相互作用力而实现张紧,允许机器人自主调整其径向尺寸以适应不同的管道直径[2]。

控制单元接收来自上位机的命令并产生相应的信号来控制驱动单元和喷涂单元执行相应的动作。每个驱动单元电机的驱动力通过一对锥齿轮换向后输出,由控制单元输出的方向信号和PWM波控制主动轮以相应的速度沿管壁前进或后退[2]。喷涂单元中的喷枪具有360°自由旋转喷雾功能,可进行全方位的管道喷涂。

涂覆机器人的具体工作过程及原理:当机器人进入管道时,首先通过控制模块控制调节模块使行走模块张紧,当压力传感器反馈值达到设定值后停止调节[3],此时行走模块各履带紧贴管道内壁;同时控制检测模块和驱动轮同时开启,通过检测模块使机器人运动的同时不断向控制模块发送收集的数据信息,当检测到管道缺陷后,喷涂模块启动进行维护作业[3];面对微小变径管道,机器人通过压缩调节模块中的弹簧能够毫不费力地通过,并通过控制模块调节其3个驱动轮的速度,结合行走模块的灵活多关节自调整结构和可控平行四连杆机构平稳地通过弯道。

2 控制系统硬件设计

控制系统以中央控制箱体为核心,内嵌核心电路板,核心电路板由主控芯片、编码器、喷涂装置等重要外部设备的通信接口组成。同时,核心电路板还集成了全局供电模组,由锂电池组接入,通过DC DC变换器将电池组电压分别降至各模块所需电压,为整个机器人系统供电。

2.1 控制系统硬件组成

主控芯片选用STM32F429微控制器(以下简称STM32),具有Cortex M4内核,内嵌DSP和FPU单元,同时还带有Chrom ART加速器、FSMC等功能,可执行高速计算、信号处理等功能。

在供电系统中,电源由22.2 V锂电池组组成,输入到核心电路板后,通过3路DC DC变换器分别提供24、12、5 V供电,其中,24、12 V分别给主轴电机和驱动电机供电,5 V通过两路LDO降压至3.3 V分别给STM32和传感器模块供电,以保证机器人系统稳定运行。

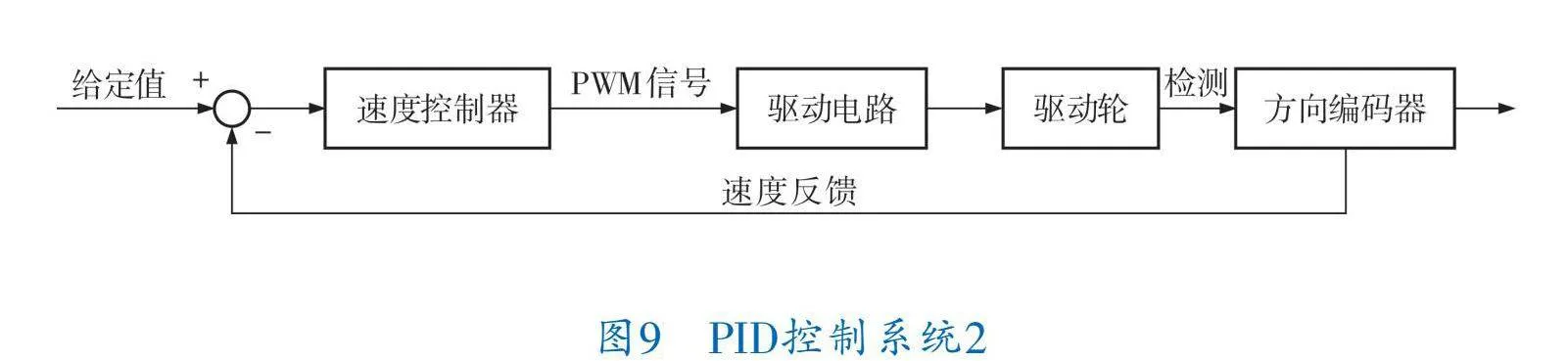

步进电机采用H桥驱动芯片DRV8825,通过脉冲宽度调制(PWM)的方式控制输出,可以根据需要调整脉冲宽度,从而准确地控制步进电机的方向和旋转速度,如图2所示。有刷电机采用HIP4082芯片,通过MOS管组成H桥,HIP4082通过输入控制信号实现桥臂的开关操作,为每个桥臂提供两个输出,分别连接到上半桥和下半桥,输出驱动信号,进行有刷电机驱动(图3)。

在各级稳压电路中,考虑到当电压差值较大且电流较大时,采用LDO的降压方式会导致发热严重的情况,因此在供电单元采用DC DC降压方案。DC DC转换器通过开关电源机制,能够在显著的电压差异下实现高效能的电压转换。这种转换方式有效规避了LDO在较大压降下所面临的高能量损耗和热产生问题。如图4所示,通过输出端反馈电阻采样和输出端、输入端多级滤波电容进行纹波滤除,可以确保输出电压的稳定性和纹波抑制,同时输出端使用了电感和电容构成的RC滤波器,减少了电路中输入输出间的电压波动和噪声。

单片机的时钟和机器人的传感器对供电要求极高,它们工作时都需要精确的时间基准来保证系统稳定,电源的任何波动都可能使晶振起振异常,影响时钟信号的准确性和稳定性,进一步影响系统的控制与反馈机制。由于单片机和传感器所需电流较小,不会因为大压差和较大电流造成过大的功耗和发热问题,因此在给单片机、传感器等低功耗模块供电时,采用了低压差线性稳压器(LDO)方案(图5),LDO模块以其出色的电源抑制比(PSRR)和负载调整率,能有效地屏蔽来自输入电源的噪声,保证输出电压的稳定。

2.2 控制系统原理

由于系统长时间运行,并且每个电机都不能保证参数和性能相同,此外还有摩擦力、作业环境等外部因素的影响,此时需要设计控制系统来实现对机器人的精准控制。

本研究采用鲁棒性强、适应性强的PID控制系统。PID控制系统由比例控制器、积分控制器和微分控制器组成。在系统中,利用对应控制系统的检测传感器值作为反馈量,使PID系统实现精准的控制,有助于消除稳态误差,更好地适应外部环境,保证在恶劣环境条件下也可以稳定作业,实现机器人系统的闭环控制。

在PID控制系统中,首先通过Aimset(设定的目标值)和Getact(获取当前值)求误差Error,即:

Error=Aimset-Getact(1)

通过调节比例系数P的大小来调节系统的响应速度[4],可以得出:

P=P×Error(2)

其中,P为比例输出值,通过输入合适的P可以使系统的响应速度期望达到最大。

但是单一的比例调节不足以消除稳态误差,积分控制可以通过对累积的误差进行积分并输出:

I=I×Error(3)

式(3)中I作为积分控制系数,通过输出调整量实现系统的稳定可控。

微分控制器可通过微分控制器系数D与Error和上一次的系统误差Error_Last的差乘积得到:

D=D×(Error-Error_Last)(4)

将式(2)~(4)求和可以得到最终输出值

Output:

Output=P+I+D(5)

2.3 运动控制策略

通过上述理论设计了两套PID系统。如图6所示,以 STM32 为核心,各系统通过各传感器模块反馈数据实现闭环控制。

涂覆机器人控制系统利用PID控制实现压力和速度的调节,通过PWM信号转换器将控制信号转换成适当的电压信号,然后使用逆变器控制两个不同类型的电机(BLDC电机和PMSM电机)。BLDC和PMSM电机分别受PID速度控制的调节,而升降压模块则控制电压的变化,以供应给电机所需的电压。控制系统仿真模型如图7所示,验证了控制算法的有效性和系统的稳定性[5]。

如图8所示,在PID控制系统1中,通过给定压力目标值,由管道附着控制器输出PWM信号给连杆机构,驱动主轴电机,再由压力传感器将数据反馈给控制器。

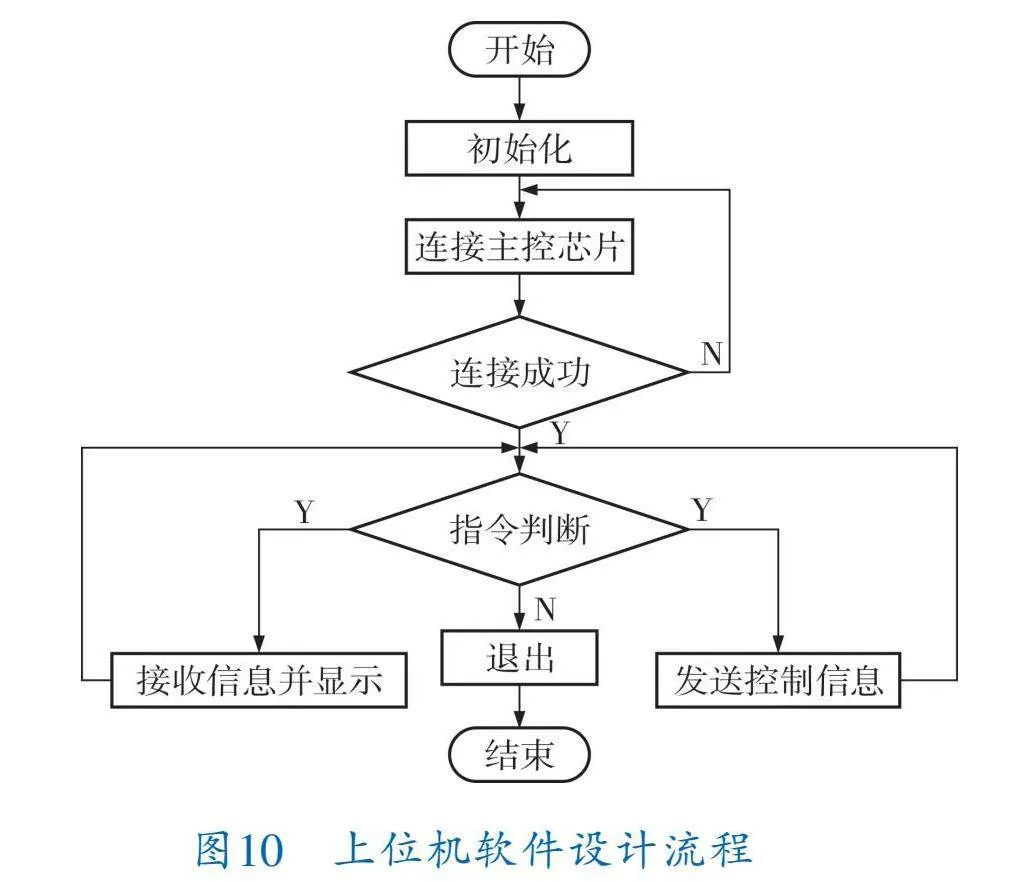

如图9所示,在PID控制系统2中,通过给定目标速度,由速度控制器输出PWM信号驱动行走电机,由方向编码器采集轮速最终反馈回速度控制器。

3 控制系统软件设计

喷涂机器人的软件包括上位机的控制平台和下位机的运动控制软件两部分,并通过CAN通信协议实现两者间的有效通信。软件设计采用模块化思想,不仅便于程序的调试与修改[6],也利于程序的扩展。上位机控制平台采用LabVIEW作为开发环境,下位机则基于STM32控制器,运行多任务实时操作系统,以确保各项任务能够精准协调与执行。

3.1 上位机操作界面

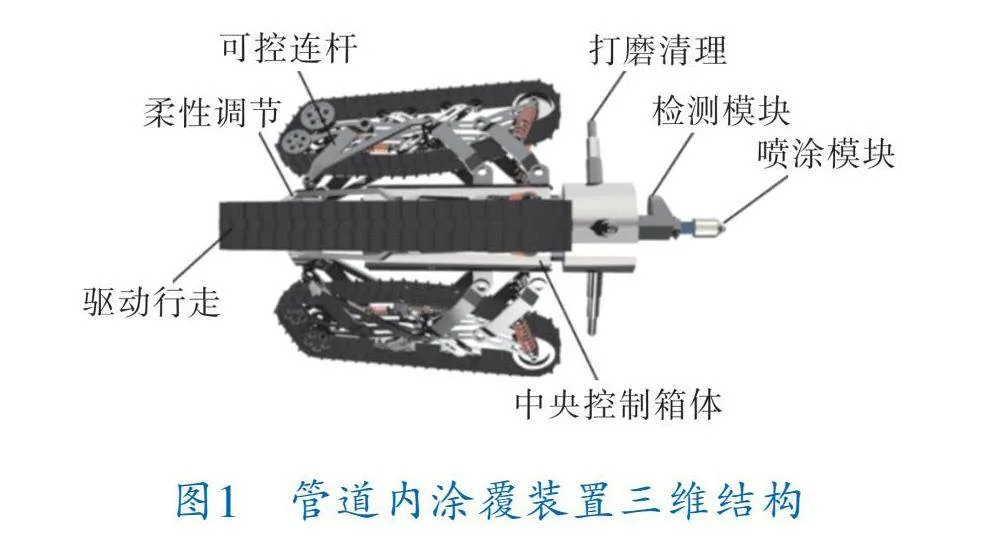

在 LabVIEW 环境下建立管道涂覆机器人的上位机操作界面,包括喷涂控制部分、传感器数据显示部分、管道内部状况图像、信息窗口等[7]。在喷涂控制面板上用按钮或手柄控制机器人的喷涂行为,包括手动或自主导航控制喷涂设备,实现喷涂前进、后退、过弯等动作。机器人的状态信息和传感器数据也会在界面上实时显示,以便操作人员对机器人系统的整体状态进行监控和控制[7]。上位机软件设计流程如图10所示。

3.2 STM32控制程序

为了实现对喷涂机器人的高效控制,采用多任务系统作为其核心控制架构,旨在集成并优化多个关键任务的处理,包括机器人的运动控制、内部和外部的通信交互以及从各种传感器获取的数据的实时采集与精细处理。在此框架下,选用FreeRTOS操作系统作为任务管理的基石,该系统通过其内置的任务调度机制,动态地为每个任务分配执行优先级,确保在任意给定时刻,都能依据系统的实时状态和任务的紧急程度,合理决策并执行最为关键的任务。控制程序流程如图11所示。

机器人启动时,首先进行外部设备初始化,包括传感器、喷涂设备等关键组件的初始化。接着系统将创建任务并分配优先级,确保各项任务严格按照既定逻辑顺序展开。随后,启动任务调度器,等待上位机发送指令。上位机通信任务分为发送和接收两部分。在发送任务中,涂覆机器人将喷涂数据一次性写入发送缓冲区,并通过串口发送给上位机[7]。接收任务则负责接收上位机发送的指令,并进行解析,根据指令执行相应的任务[7]。

对于喷涂控制任务,机器人根据接收到的指令计算喷涂参数,并将参数输出给喷涂设备,启动喷涂作业。同时,机器人会通过传感器实时反馈喷涂过程中的管道表面情况,以及喷涂效果是否达到预期。达到预期喷涂效果,喷涂任务即结束完成。如图12所示,传感器数据的获取[8]、处理和计算通过STM32中的定时器定期进行,确保获取的数据准确无误。这些数据会被存储在缓存区中,用于感知管道表面的条件和机器人自身的状态,以便及时调整喷涂参数和作业策略。

4 控制系统仿真分析

为了深入评估机器人控制系统的控制性能,进行了一系列的仿真实验,通过关键的控制性能指标包括力矩、速度、加速度等参数的实时监测,绘制出随时间变化的特征曲线[9],从而揭示机器人在执行复杂运动任务时的轨迹精度、动态响应及系统稳定性等关键特性。图13展示了力矩与时间的关系,反映了控制系统在不同时间节点对力矩需求的精确调控能力;图14、15分别描绘了速度和加速度随时间的变化,这两幅图共同展现了机器人运动的平滑性与连续性。这些曲线的形态不仅映射了机器人的动态行为,而且为评估其运动控制的精确度提供了量化依据。

在稳定性分析方面,图16呈现了控制系统误差随时间的演变过程,清晰地展示了系统如何有效地将误差控制在较小范围内,并逐步趋向收敛,证明了系统设计的稳健性与可靠性。

鲁棒性的评估则是通过Bode图(图17)实现的,直观地揭示了控制系统在面对外部不确定因素干扰时所展现出的抗干扰能力。Bode图的分析结果证实了系统在复杂多变的作业环境中仍能保持良好的性能表现,这为涂覆机器人在实际工业场景中的应用提供了坚实的理论支撑。

通过对喷涂机器人在管道内作业时的仿真模拟曲线分析,证明了控制系统表现稳定且鲁棒性较好。力矩曲线稳定,速度和加速度曲线平滑,误差波动小,稳定裕度与时间曲线表现良好,表明控制系统对机器人运动具有高响应性和准确性,能够在长时间作业中保持稳定性,确保了作业的准确性和可靠性,为管道作业提供了可靠支持。

5 结束语

通过仿真实验建立模型,并对实验数据进行图像分析,验证了新控制系统在稳定性、鲁棒性和控制误差方面的显著改进。表明设计的控制系统能够使机器人更加高效、准确地完成管道内的喷涂作业,同时具备材料利用率高、环境友好、可控性强等优点。同时为管道涂覆机器人的控制系统设计和优化提供了有力的理论支持,为相关领域的进一步发展和应用提供了有益的参考。

参 考 文 献

[1] 张天一.可变形煤矿救援机器人SLAM与自主导航的设计与实现[D].阜新:辽宁工程技术大学,2021.

[2] 代小林,周志鹏,张彬彬,等.管道内行走机器人设计[J].实验技术与管理,2014,31(5):102-106.

[3] 姜民政,闫春雨,董康兴,等.基于TRIZ理论的管道内多功能涂覆装置设计[J].机械设计与研究,2022,38(4):208-212;218.

[4] 周炳杰.燃料电池动力系统阴阳极压力平衡控制策略研究[D].成都:电子科技大学,2023.

[5] 温开连.永磁同步电机矢量控制系统研究[D].沈阳:东北大学,2015.

[6] 杨思宇.煤层气定量排采设计研究[D].青岛:中国石油大学(华东),2017.

[7] 高佳明,黄民,唐凯,等.基于STM32的管道机器人控制系统设计与实现[J].北京信息科技大学学报(自然科学版),2022,37(2):38-43.

[8] 颜剩勇,王典.大数据时代企业社会责任信息披露创新研究[J].邵阳学院学报(自然科学版),2021,18(2):75-84.

[9] 冯祖浚.考虑施工过程洞室群稳定数值分析[D].株洲:湖南工业大学,2018.

(收稿日期:2024-05-08,修回日期:2024-06-20)

Control System Design for Small diameter Integrated Coating Robots

LI Li pinga, XUE Hao yuana, ZHANG Zhe tongb, DONG Kang xinga

(a. School of Mechanical Science and Engineering; b. School of Electrical and Information

Engineering, Northeast Petroleum University)

Abstract"" Aiming at the corrosion and leakage of oil amp; gas pipelines caused by coating damage inside pipelines, a small diameter integrated coating robot was taken as the object of study. Considering both instability and control errors of conventional robot control systems, a new control system and PID control algorithm were proposed, including analyzing the hardware circuit and control system design, discussing the logic of software running program and establishing a simulation model for the control system. The results show that, the robot control system exhibits good stability and robustness together with small control errors. It can efficiently and accurately complete spraying operations inside pipelines while demonstrating high material utilization, environmental friendliness and strong controllability.

Key words"" PID control algorithm, coating robot, pipeline, coating, robustness, environmental friendliness