面向流程工业复杂生产过程经济运行的区域优化方法

2025-01-31袁美晨陆海琛金晓明古勇刘勇王皖慧刘伟

摘 要 面向流程工业产品制造过程全流程优化运行需求,提出一种区域优化方法,能够打通生产调度和多单元先进控制系统的有机联系,建立目标产品区域优化控制系统,协同区域内各单元先进控制系统的运行,实现调度指令与先进控制系统关键设定值的动态协调优化,提升全厂经济效益。案例仿真结果表明:所提区域优化方法能够一定程度地降低能耗物耗,提升经济效益。

关键词 区域优化 流程工业 分馏单元 先进控制 动态协调优化 经济效益

中图分类号 TP272"" 文献标志码 A"" 文章编号 1000 3932(2025)01 0047 09

近年来,传统的流程工艺生产过程面临着全流程工序协同难、信息交互难、潜在生产效益挖掘难等共性挑战。随着经济效益提升等需求的日益强烈,企业用户已经不仅仅满足于单装置的平稳操作,同时还期望在保证单装置或多装置安全稳定运行的前提下挖掘更大的经济效益以提高市场竞争力,所以各企业对多装置优化以及全流程优化提出了迫切需求[1~3]。企业范围优化概念的提出,旨在应对动荡的全球市场环境和日益激烈的竞争并同时降低成本和环境的影响,为加工行业寻求更具响应性且一体化的运营策略(运营项目主要包括计划、调度、实时优化和控制)[4]。在生产计划层,通常采用计划与调度优化技术,以生产模型和优化技术为基础,有效支撑现代化工企业的原料选购、计划优化、调度排产等诸多应用场景,制定满足市场需求的生产计划,提升生产运营效率[5,6];在生产执行层,先进过程控制(Advanced Process Control,APC)技术已经得到了充分利用,其中模型预测控制技术通过预测模型、反馈校正和滚动优化可以实现生产过程的平稳安全控制[7~9]。在实时优化(Real Time Optimization,RTO)技术中以稳态实时优化技术应用最为广泛,但是RTO技术依赖于严格的机理模型,存在建模周期长、模型精度低、实施成本高及工程化困难等问题,且优化运行周期多为小时级,无法快速响应动态变化的过程系统[10,11]。

受限于多装置之间的联动耦合、上下游调度的协同以及过程系统的动态变化特性,故亟需打破控制层和计划调度层之间的壁垒,从而实现跨装置多单元的动态协调优化[12,13]。笔者以生产模型和控制优化技术为基础,利用已有资源,根据市场环境、原料及产品价格、质量及环保要求等因素,调整生产目标和计划,并结合各生产装置和单元生产过程信息,在平稳安全生产的基础上,将制定的计划落实到生产的各环节,协同优化不同生产装置关键变量的最优操作点,最终达到提升产品收率和质量、降低能耗物耗的目的。

1 经济运行的区域优化策略

区域优化策略与先进控制系统协作运行,在控制平稳性的监督下进行区域优化结果的下发,具体监督规则如下:当设备单元控制运行较为平稳时,进行区域经济的优化,并将优化结果下发至先进控制系统,协同不同生产装置关键变量的最优操作点;反之,当装置受到较大的扰动而导致控制运行不平稳时,此时控制优先级会调至最高,暂停区域优化计算,待变量控制平稳后再投入优化计算。此过程主要采用统计学的方法对现有数据进行动态稳定性监督[14],通过对运行数据段的联合假设检测(F Test)和t检验来判断控制过程是否处于稳定状态[15,16]。

假设生产过程系统涉及多个单元,其中物料流股流量用FF表示;多个单元中共布署n个APC控制器,共有n个输入和n个输出。在多个单元中,系统在稳态时满足以下物料平衡约束关系:

FF=∑(a×FF)+b=r(1)

其中,FF、FF分别为第i、j个负荷物料流量,a、b为物料平衡系数,c为组分浓度系数,r为两种组分的比值。

APC增益模型满足以下关系:

y=Ku+y(2)

其中,u、y分别表示输入稳态、输出稳态;K为模型的增益矩阵;y为偏差。

由于工程现场极少情况下处于绝对的稳态,故文中主要考虑系统在动态运行过程中短时间间隔下的区域优化策略。

1.1 区域优化目标

考虑设备单元实时运行性能,多单元区域优化以实时经济效益最大化为目标,当生产流程中存在f种多装置进料F、产出p种产品P、消耗q种公用工程Q时,其对应的价格分别为cost、cost、cost,则优化目标函数J为:

J=costΔP-costΔF-costΔQ(3)

其中,ΔP、ΔF、ΔQ为动态优化周期内产出产品、装置进料、公用工程的变化量。

1.2 区域优化约束

区域优化方法以简易机理加数据驱动模型为基础,进行跨装置多单元的经济效益优化。其中,优化约束主要包括装置单元的物料平衡约束、与先进控制模型保持一致的关键操作变量和被控变量约束、工艺操作约束、调度指令约束等。

1.2.1 硬约束

区域优化的硬约束主要包括多单元之间的物料平衡约束、APC操作变量的约束以及中间变量的约束3部分。

1.2.1.1 物料平衡约束

生产制造过程处于稳态工况下,系统满足式(1)的物料平衡关系,由于测量仪器仪表误差及过程扰动等的影响,在系统动态变化过程中考虑如下物料平衡约束关系:

-ζ≤FF-∑(a×FF)-b≤ζ

-ζ≤-r≤ζ

FF≤FF≤FF(4)

r≤r≤r

其中,ζ、ζ、ζ、ζ分别为由误差和干扰因素产生的动态生产过程物料平衡的偏差上下限,FF、FF和r、r分别为流股流量和不同组分流量比值的上下限。

1.2.1.2 APC操作变量约束

在动态过程中,需考虑的操作变量约束包括优化增量约束和位置约束,具体如下:

Δu≤Δu≤Δuu≤Δu+u≤u(5)

其中,Δu为操作变量增量,u为操作变量当前值,Δu和Δu分别为操作变量优化步幅最小值和最大值,u和u分别为操作变量的上下限。

1.2.1.3 中间变量约束

由于多单元之间的联动耦合,上下游调度的协同,装置变量也是相互影响的,物料平衡约束中的流股流量FF与先进控制层中的操作变量存在一定的线性关系,即:

-ζ≤FF-α×u≤ζ(6)

其中,ζ、ζ是由于误差、干扰等因素产生的动态过程偏差上下限,α为物料流股和操作变量之间的比值,FF为第m个物料流股流量的当前值,u为第n个操作变量的当前值。

1.2.2 软约束

区域优化的软约束主要包括APC被控变量约束和调度指令约束两部分,具体约束形式如下。

1.2.2.1 APC被控变量约束

先进控制中被控变量的模型分为积分模型和非积分模型,为保持与APC模型的一致性,在区域优化问题中,被控变量也考虑积分变量和非积分变量,此时被控变量的约束条件如下:

Δy=∑K×Δuy=y+ΔyΔy≤Δy≤Δyy≤y≤y(7)

其中,Δy为被控变量增量,y为被控变量当前值,Δy和Δy分别为被控变量优化步幅最小值和最大值,y和y分别为操作变量的上下限。K为模型的增益矩阵,对于非积分变量,K代表增量之间的比值;对于积分变量,K代表增益之间比值对积分时间的斜率,需要根据工程经验进行增益处理,此时K′=K×(T×T+CV_T×60)/T,其中

T为最小积分参考时间(单位为min),CV_T为对应被控变量的闭环参考时间(单位为min),T为控制周期。

1.2.2.2 调度指令约束

在实际生产过程中,调度人员或工艺人员会根据装置运行状态或装置设计参数来指定操作变量或被控变量的最优值,以调度指令物料流量FF为例,为追踪该最优调度指令,区域优化将该指令追踪作为优化变量约束来处理,其约束关系表述为:

FF-ε≤FF+ΔFF≤FF+ε(8)

其中,FF为物料流股流量的实际测量值;ΔFF为物料流股流量变化量;ε≥0、ε≥0,为约束松弛变量的上下限。

1.3 等级设置和约束松弛

多单元物料流股约束和关键变量模型约束种类多、数量庞大,当所有约束之间存在公共约束区域时优化问题有可行解,若没有公共区域,优化问题求解不可行,此时需要进行优化等级设计及软约束松弛计算。以被控变量位置约束松弛为例,约束松弛的优化问题建立如下:

min J=Wε+Wεs.t y=y+∑K×ΔuΔu≤Δu≤Δuy-ε≤y≤y+ε(9)

其中,ε、ε为约束松弛变量的上下限,W、W为松弛变量的权重。

若优化求解的结果ε=0,则优化具有可行解;若ε>0,则优化不存在解集,需要对约束进行松弛更新:

y′=y-εy′=y+ε(10)

由约束条件(4)~(8)、(10)以及优化目标函数(3)即可构成一个大规模的优化问题,按照装置运行需求、装置运行平稳性等设置优化周期为分钟或小时,可实现分钟级的动态优化。通过多个约束条件和动态经济优化目标,可建立大规模的优化问题进行求解,从而协调各单元的最优操作。

2 实例研究

基于精馏过程动态机理模型及其模拟系统,笔者选用异辛烷装置中的分馏单元两塔仿真案例进行优化策略的验证。

2.1 概况

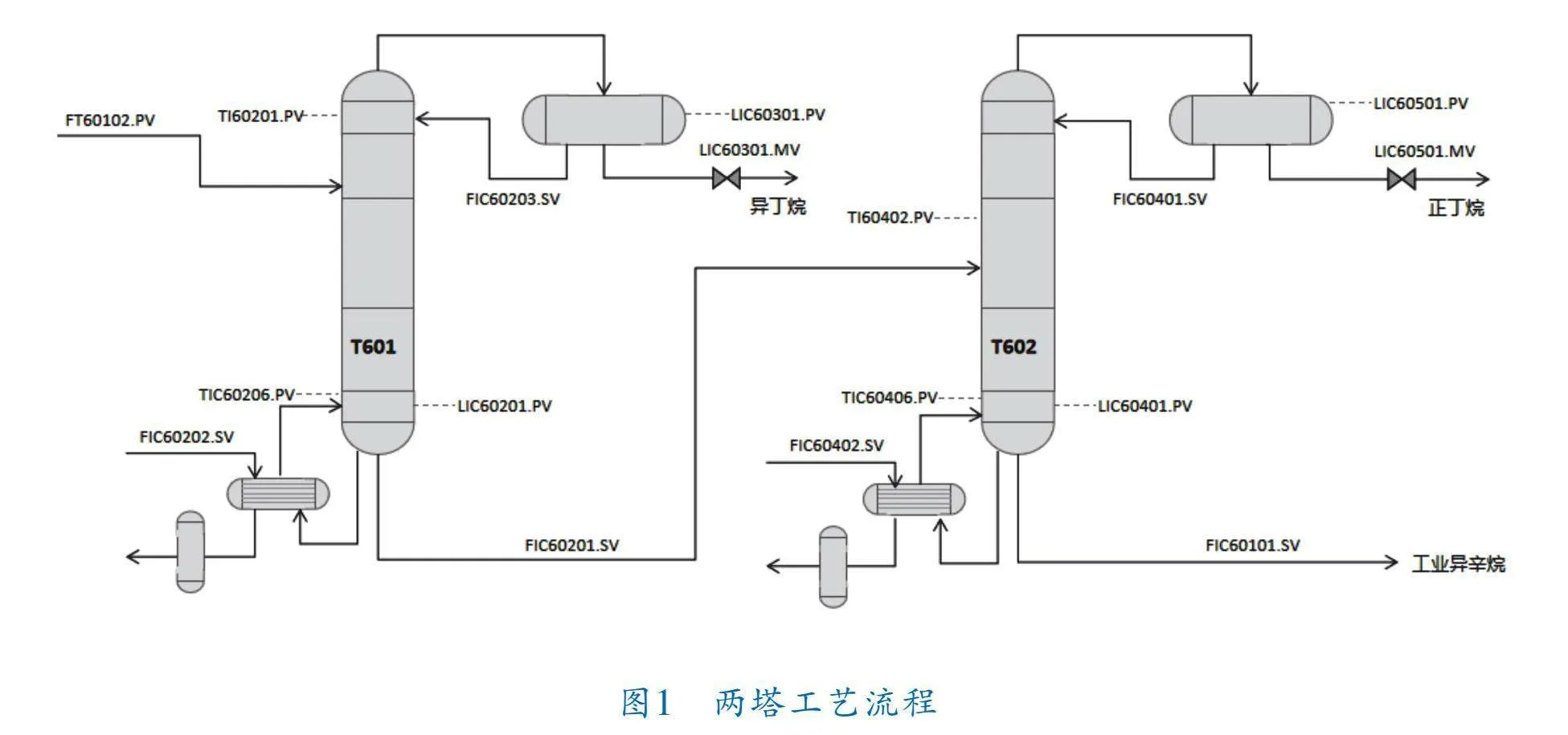

异辛烷装置分馏单元包含两个精馏塔,分别为脱异丁烷塔(T601塔)和脱正丁烷塔(T602塔),两塔的工艺流程如图1所示。其中,T601塔主要负责脱除FT60102进料中的异丁烷,T602塔主要将T601塔塔釜出料中的正丁烷分离出来,最终获得工业异辛烷。在对两塔进行控制时,分别在每个塔上布署一个APC控制器。

2.1.1 T601塔

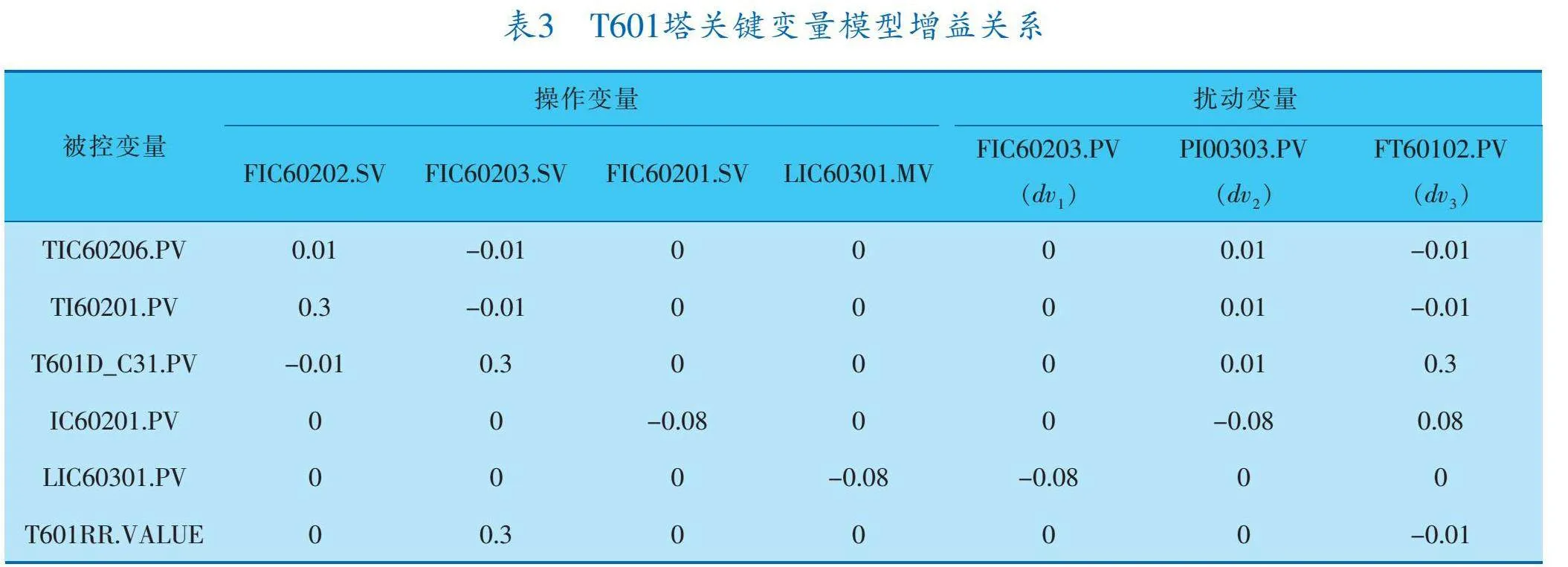

T601塔的APC控制器中将塔釜蒸汽流量、塔顶回流流量、塔釜采出流量和塔顶采出调节阀开度作为操作变量MV,塔釜温度、塔顶温度、异丁烷浓度、塔釜液位、塔顶回流罐液位和回流比作为被控变量CV,FIC60203.PV塔顶回流流量、PI00303.PV塔釜蒸汽压力和FT60102.PV进料流量作为扰动变量。其中,操作变量和被控变量的信息列于表1、2,关键变量之间的模型增益关系列于表3。

2.1.2 T602塔

T602塔的APC控制器中将塔釜蒸汽流量、塔顶回流流量、塔釜采出流量和塔顶采出调节阀开度作为操作变量,塔釜温度、塔中上部温度、正丁烷浓度、塔釜液位、塔顶回流罐液位和回流比作为被控变量,FIC60201.PV塔釜采出流量、FIC60401.PV塔顶回流流量和PI00303.PV塔釜蒸汽压力作为扰动变量。其中,操作变量和被控变量的信息列于表4、5,关键变量之间的模型增益关系列于表6。

2.2 优化目标函数的建立

多装置协调优化以经济效益最大化为目标,系统中与经济效益相关的变量主要包括3种产品,分别为脱异丁烷塔塔顶采出(由LIC60301.MV表征)、脱正丁烷塔塔顶采出(由LIC60501.MV表征)、脱正丁烷塔塔釜采出(由FIC60101.SV表征),以及3种投入,分别为两塔进料量、脱异丁烷塔塔釜蒸汽流量(由FIC60202.SV表征)、脱正丁烷塔塔釜蒸汽流量(由FIC60402.SV表征)。

为简化计算,假定产出产品的价格分别为10、15、30元/吨,投入消耗的价格均为20元/吨,产品进料价格为5元/吨,则定义经济目标函数如下:

J=(10u+15u+30u)-(20u+20u)-5Feed

其中,Feed为两塔进料流量。

2.3 优化结果分析

为验证该技术路线的可行性,以参考工况作为基准,进行区域优化结果对比,以充分体现区域优化产生的经济效益,其中参考基准工况如下(以下时间仅为参考)。

参考基准工况(未投入区域优化):

a. 13点10分,开启仿真系统,投入APC,进料为60%(约57 t/h);

b. 13点40分,进料增加到80%(约72 t/h);

c. 15点10分,停止数据采集。

区域优化的投入使用工况:

a. 16点45分,加载已保存的参考工况,投入APC,进料为60%(约57 t/h);

b. 17点5分,投入区域优化,其运行周期为180 s(3 min);

c. 17点35分,进料增加到80%(约72 t/h);

d. 19点45分,停止数据采集。

APC控制周期为5 s,在区域优化投入使用的工况下,优化周期为3 min;在区域优化过程中选取关键变量TI60201(塔顶温度)和TI60402(塔中上部温度),将优化计算得到的结果作为设定值,由APC系统进行追踪,保留T601D_C31.PV(T601塔异丁烷浓度)和T602D_C32.PV(T602塔正丁烷浓度)设定值开关为ON,并为固定设定值(分别为85%和65%),且优化结果不向该设定值写值。

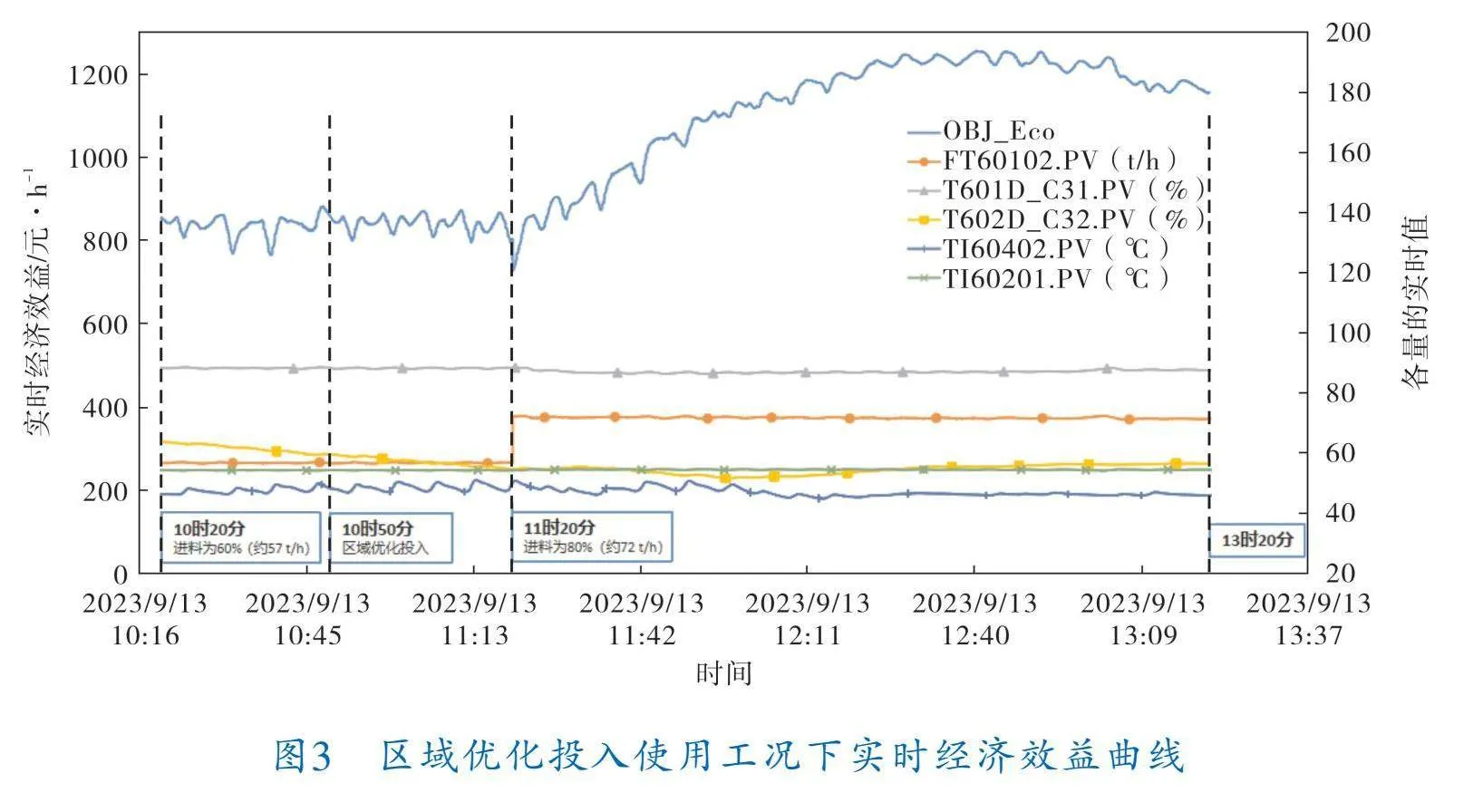

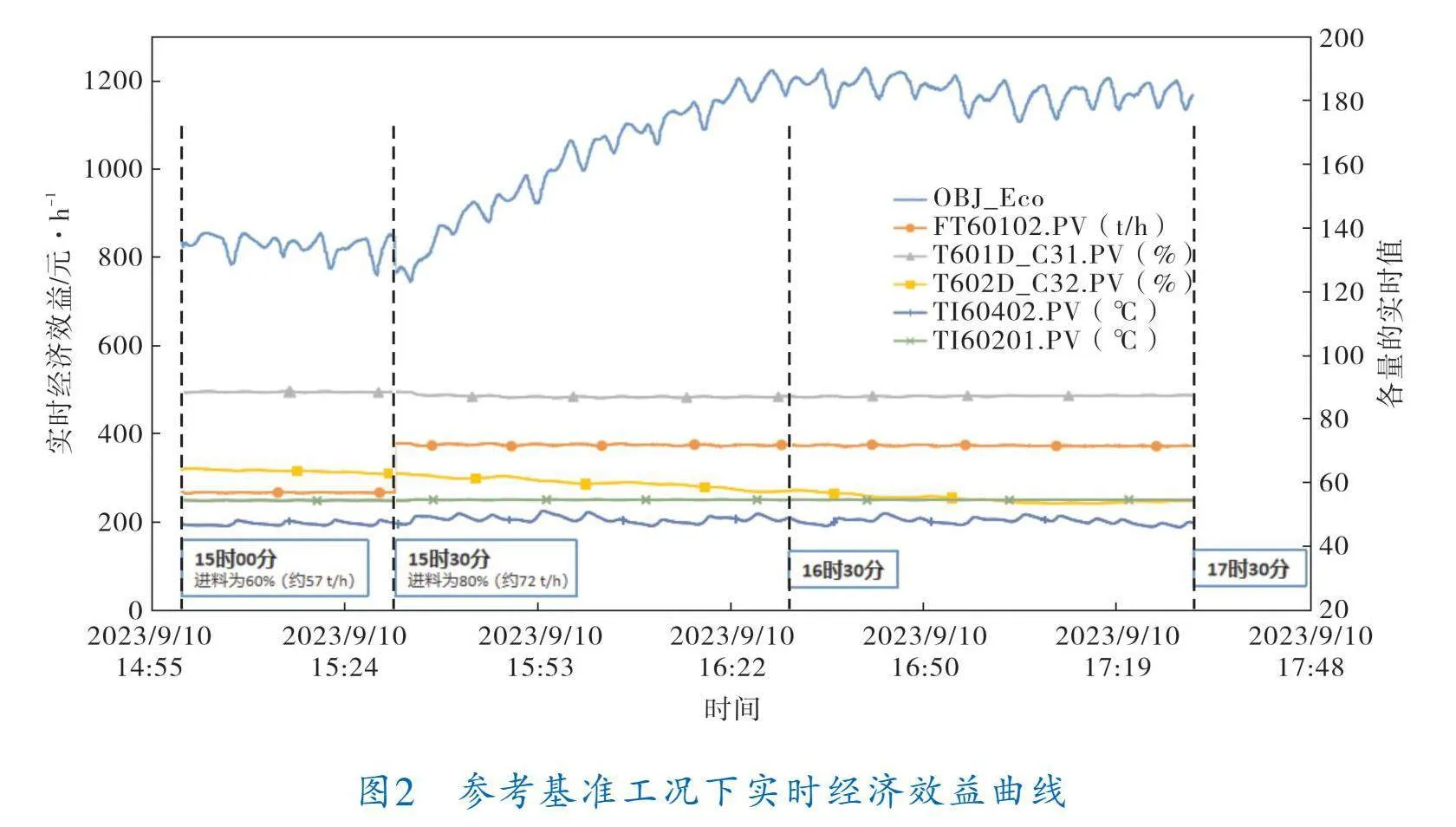

图2为参考基准工况下的实时经济效益曲线,图3为区域优化投入使用工况下的实时经济效益曲线,其中OBJ_Eco为实时经济效益。对比图2、3可以看出,参考基准工况下进料前后的平均效益增加(1178.35-826.708)/826.708×100%=42.54%;区域优化投入使用后,进料前后平均效益增加(1215.77-836.157)/836.157×100%=45.40%;可见,区域优化的投入使用使得负荷切换动态过程经济效益提升了约2.86%。

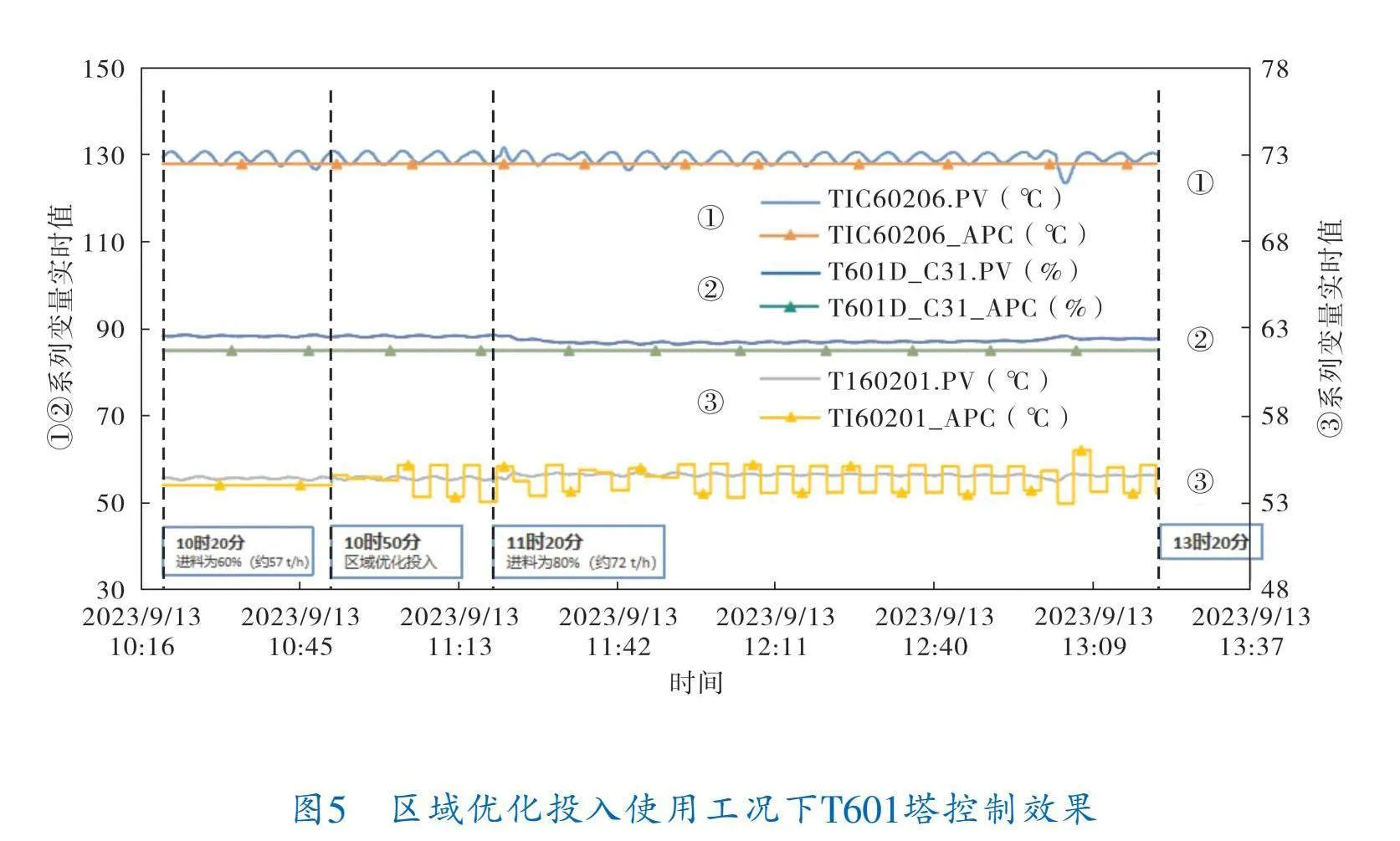

为了更加详尽地阐述区域优化投入使用后的情况,对比不同工况下T601塔和T602塔关键变量的控制效果如图4~7所示。参考基准工况下,APC控制器投入使用时,每个被控变量的设定值是固定不变的。由图4、5可以看出,对于T601塔,区域优化投入使用后塔顶温度设定值每隔一个优化周期(3 min)变化一次;同样地,由图6、7可以看出,T602塔的塔顶温度设定值在优化周期内不断变化。对比图5、7可以看出,T602塔的塔顶温度跟随设定值变化,而T601塔的塔顶温度变化幅度较小,这是由控制自由度不足引起的。当控制自由度充足的情况下,区域优化下达的设定值指令APC控制器均可以达到,同时产生更大的经济效益提升。

仿真结果表明,在笔者提出的区域优化策略投入使用后,先进控制系统能够跟随区域优化目标调整最优温度设定值,负荷切换动态过程经济效益提升约2.86%,可见笔者提出的区域优化方法能够在多个单元平稳运行的基础上挖掘更大的经济效益。

3 结束语

笔者提出了一种面向流程工业复杂生产过程经济运行的区域优化策略,该策略在装置单元控制平稳的基础上,基于数据和简化机理建模,以企业总体经济效益为目标,可实现的优化目标包括经济效益最大化、产品收率最大化,并且能够实现调度指令的追踪。笔者所提方法与APC动态模型融合,保持了区域优化层和APC层上下模型的一致性,避免了模型失配导致的优化无法执行,同时不需要建立严格的机理模型,且在控制平稳后的监督下即可执行优化,实施和运维方便,适用性更广。通过异辛烷装置中的分馏单元两塔仿真案例进行了方法验证,结果表明,笔者所提方法在多单元降低能耗物耗以及提升经济效益方面具有一定的优势和实用性。

参 考 文 献

[1]"" 金晓明.过程自动化系统的发展现状与展望[J].化工自动化及仪表,2024,51(1):1-9.

[2]"" 廖飞翔.生产制造全流程优化控制对控制与优化理论方法的挑战[J].今日自动化,2022(7):26-28.

[3]"" 丁进良,杨翠娥,陈远东,等.复杂工业过程智能优化决策系统的现状与展望[J].自动化学报,2018,44(11):1931-1943.

[4]"" ZHANG Q,GROSSMANN I E.Enterprise wide optimiz

ation for industrial demand side management:Fundamentals,advances,and perspectives[J].Chemical Engineering Research amp; Design,2016,116(12):114-131.

[5]"" 郭锦标,杨明诗.化工生产计划与调度的优化[M].北京:化学工业出版社,2006.

[6]"" 彭泽栋.面向石化企业的计划调度建模及优化算法研究[D].杭州:浙江大学,2021.

[7]"" 邹涛,丁宝苍,张端.模型预测控制工程应用导论[M].北京:化学工业出版社,2010.

[8]"" 黄德先,叶心宇,竺建敏,等.化工过程先进控制[M].北京:化学工业出版社,2006.

[9]"" 黄德先.化工过程先进控制的发展过程、国内特殊问题的解决和展望[J].化工自动化及仪表,2023,50(5):597-610.

[10]"" ZHU Y C,CHAO Y,XI C,et al.Identification based real time optimization and its application to power plants[J].Control Engineering Practice,2022(123):105160.

[11]"" 赵毅,李超,田健辉.实时优化技术在乙烯装置在线优化中的应用[J].化工进展,2016,35(3):679-684.

[12]"" TOSUKHOWONG T,LEE J M,LEE J H,et al.An introduction to a dynamic plant wide optimization strategy for an integrated plant[J].Computers amp; Chemical Engineering,2005,29(1):199-208.

[13]"" 安爱民,赵超,DU S Z,等.动态实时优化策略下的分层式预测控制及其在化工过程中的应用[J].化工学报,2011,62(8):2339-2344.

[14]"" 张真真,高扬,张宝娟,等.F检验法与t检验法在煤工业值分析中的运用[J].纯碱工业,2022(6):10-12.

[15]"" 郭鸿飞.F检验法和T检验法在方法验证过程中的应用探究[J].山西冶金,2019,42(4):114-116.

[16]"" 胡伟,张蕾.基于改进F检验法对实际化工过程的稳态判断[J].广东化工,2020,47(6):53-55.

(收稿日期:2024-01-29,修回日期:2024-12-09)

Optimization of Regional Economic Operation for Complex

Production Processes in Process Industries

YUAN Mei chen 1,2, LU Hai chen2, JIN Xiao ming1, GU Yong1,

LIU Yong1, WANG Wan hui2, LIU Wei2

(1. College of Control Science and Engineering, Zhejiang University; 2. Supcon Technology Co., Ltd.)

Abstract"" A regional optimization method for fully optimizing the production process in process industries was proposed. The method establishes a target product regional optimization control system that has production scheduling and multi unit advanced process control(APC)systems integrated to enable coordinated operation of APC systems within the region and dynamically coordinate and optimize the scheduling instructions with key set points of each APC system so as to improve the overall plant’s economic effectiveness. Simulation cases demonstrates that, the regional dynamic optimization method proposed can effectively reduce energy and material consumption while enhancing economic benefits.

Key words"" regional optimization, process industry, fraction unit, advanced control, dynamic coordination and optimization, economic benefit