数字压力表的校准方法及精度分析

2025-01-31刘源许婵

摘要:研究高精度数字压力计在检测普通数字压力表过程中所采用的方法及其精度分析。审视现有校准技术的限制与精度调控难题,提出通过多次反复测量与计算平均值,以及使用高精度数字压力计作为计量标准等创新对策,构建用于分析误差的数学框架,同时对产生不确定度的各种因素进行分析评定。通过精确的数据调整和效果评价,展现改良手段的效果,增强校准结果的准确度与连贯性,为工业制造和品质管理提供数据保障。

关键词:数字压力表;校准;精度分析;不确定度评定;误差模型

中图分类号:U463.7+4文献标志码:ADOI编码:10.3969/j.issn.1674-4977.2025.01.070

0引言

随着工业生产与质量管理不断进步,数字压力表的精确校准变得愈发重要。作为一种高精度测量仪器,数字压力表广泛应用于各个行业,但其校准过程及准确度仍面临诸多挑战。实验室在提供高标准校准服务过程中,须严格遵循国家及行业规程规范要求,并持续改进流程,以提高校准精度。本研究旨在分析数字压力表校准过程中出现的问题,建立误差分析模型,全面考量不确定度来源,以提高校准结果的准确性与可信度,并为相关学术研究及实用操作提供坚实的理论基础与操作指南。

1数字压力表校准概述

1.1数字压力表校准的一般方法

在数字压力表的校准过程中,首先将待校准的压力表固定于校准装置上,该装置包括压力发生器(如液压泵)、精确的校准仪器、输送管道和数据记录系统。通过逐渐调整压力发生器,压力逐步增至预设值(如20 MPa),保持系统平衡。在系统稳定后,同时记录标准压力计(示值假定为20.000 MPa)和待校准压力表(示值假定为20.02 MPa)的读数。计算这两个值的差异,得出示值误差(0.02 MPa)。重复测量以获得精确和可靠的数据,并详尽记录每次测量的结果及相关环境条件,如温度、湿度等。

1.2当前的校准标准和规程

目前,数字压力表的校准均须遵循国家检定规程JJG 875—2019《数字压力计》,以及CNAS认证的相关规定文件。这些规程规范和指南为精确校准设立系统化与标准化的参考,保障校准作业的科学性与公平性。JJG 875—2019《数字压力计》对数字压力表的校准方式、设备、程序及误差评定作出详尽规定。规定明确指出,压力表需每年进行一次检定或校准,检定过程分为静态与动态两部分。静态校准要求压力稳定,动态校准则关注压力变动。

规程明确了压力表的准确度级别及其最大允许误差,如0.2级数字压力表的最大允许误差为±0.2%。在具体实施过程中,实验室校准工作必须严格遵循既定标准与相关规定。在执行数字压力表校准作业时,实验室必须保证所使用的标准仪器准确度超出待校准表,常规选用0.05级高精度数字压力计作为标准。进行校正时务必关注周边状况,尤其是温度需保持在(20±5)℃,湿度维持在不大于75%RH,这样可以有效降低环境变量对校准结果的干扰。

2数字压力表校准过程中存在的问题

2.1校准方法的局限性

在使用直接比较法对实验室中一台精度为0.2级的数字压力表(量程为0~60 MPa)进行校准时,环境温度和湿度的变化可能导致其读数波动达±0.12 MPa。虽然重复校准可以提高数据的可靠性,但这样会额外增加时间和成本。另外,使用0.05级精度的标准数字压力计作为校准基准时,如果自身的稳定性不符合年度规程要求,也会影响校准结果的准确性。对于需要进行大规模校准的大型企业来说,校准效率是其首要考虑的一个因素。

2.2精度控制的难点

在校准一台0.2级数字压力表时,使用的0.05级数字压力计的标准不确定度为0.015 MPa。由于介质为油,仪器之间的高度差会导致校准结果出现误差,每增加1 cm高度差会产生约0.004 MPa的误差,通常高度差不应超过5 cm。

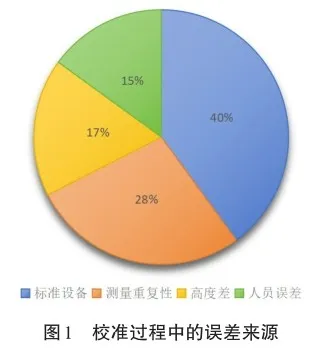

操作人员技术熟练度和对程序的遵守程度对精确校准也是至关重要的。例如,操作人员未严格遵守程序,可能会在一次校准活动中引入0.02 MPa的误差。因此,要确保高精度校准必须严格控制这些误差来源,并采用标准化操作流程。校准过程中导致误差的因素有:标准设备、测量重复性、高度差、人员误差,它们的占比情况见图1。

3改进校准流程的方法

3.1多次重复测量和数据平均化

在校准数字压力表时,进行多次测量以减少偶然误差是常见做法。例如,在20 MPa压力点,测定10次读数,结果包括20.02 MPa、20.01 MPa、20.03 MPa等,计算这些数据的平均值为20.020 MPa。使用数据处理工具(如Excel或LabVIEW)进行数据录入和分析,设置公式或通过编程自动计算数据的平均值、标准差和误差。这种方法不仅提升数据处理的速度,还增加测量结果的准确性和一致性。

3.2采用高精度数字压力表作为标准器

在校准实验室内,采用0.05级精度的数字压力计作为校准基准,以确保其精度高于被校准的0.2级压力表。

在校准过程中,技术人员将两种压力表连接到同一压力源上,逐步调节压力至预定值。例如,在20 MPa的设定点,标准仪器显示为20.000 MPa,而待校准压力表读数为20.02 MPa,从而计算出0.02 MPa的误差值。这种方法提高了校准的准确性和可靠性。

4精度分析方法的应用

4.1误差分析模型的建立

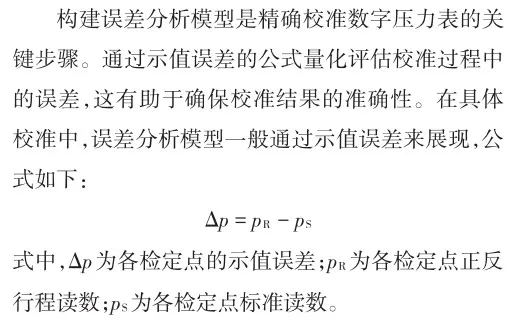

在中国计量科学研究院的数字压力表校准中,通过多次实验,在20 MPa校准点得到示值误差为0.02 MPa。误差分析包括标准器误差、被检仪器误差及操作技能。

4.2不确定度来源的全面评估

不确定度的来源主要涵盖测量工具的精确度、仪器的连续测量一致性、环境因素以及操作人员的操作技能等。在实际校准过程中,必须严格依照JJF 1059.1—2012《测量不确定度评定与表示》对不确定度进行准确评定。

在一次校准活动中,采用0.05级的数字压力计标准器,其误差范围严格控制在±0.030 MPa以内,对20 MPa的压力点上,反复进行10次压力测量,得到的数值分别为20.02 MPa、20.01 MPa、20.02 MPa、20.02 MPa、20.01 MPa、20.02 MPa、20.03 MPa、20.02 MPa、20.02 MPa和20.03 MPa,经过计算得出这些测定值的标准偏差为0.007 MPa,对标准器和被检仪器引入的不确定同样需要进行评定,技术人员的实际操作能力也可能会导致额外的测量不确定。

5数字压力表校准的案例展示

5.1具体校准数据和结果展示

在校准压力表时,选择20 MPa、40 MPa和60 MPa作为关键标定点。使用0.05级精度的数字压力计,20 MPa点的标准读数为20.000 MPa,被校准表的10次测量平均值为20.020 MPa,示值误差为0.02 MPa。40 MPa点标准读数为40.000 MPa,10次测量平均值为40.027 MPa,示值误差为0.03 MPa。60 MPa点标准读数为60.000 MPa,10次测量平均值为60.045 MPa,示值误差为0.05 MPa。这些数据通过精密测量获得,确保校准的精确性和可靠性。

5.2校准精度的成效评估

在校准压力为20 MPa的情况下,仪器的示值误差为0.02 MPa,经多次实验统计,得出其标准偏差为0.007 MPa。将各种不确定性因素(如仪器误差、重复性偏差、人员误差等)综合考虑,计算得出合成标准不确定度为0.015 MPa。置信因子k=2,其扩展不确定度为0.03 MPa,仅占最大允许误差的1/4。在40 MPa和60 MPa的校准节点上,分别计算出的示值误差分别为0.03 MPa和0.05 MPa,相应的标准偏差分别为0.006 MPa和0.005 MPa。采用评定方法,计算得出各校准点的示值误差,并据此估算出扩展不确定度,结果显示这两个校准点数据的扩展不确定度约为0.03 MPa,仅占最大允许误差的1/4。

6结束语

深入探讨数字压力表的精确校准技术及其分析精度,揭示现行校准手段的限制与精确控制难题。实施多次反复测定及数据平均化处理,并以高精度数字压力表为校准标准,通过误差分析模型和不确定度评定,详尽地揭示这些改进手段的实际成效。

精确调整和效果评价数据均显示,该方法有效提升校准精准度及测量结果的一致性。随着校准技术的不断进步,对校准流程和精度分析方法进行进一步优化,将有助于提高校准与测量的能力,促进校准技术的持续发展和广泛运用。

参考文献

[1]王文斌.TU-3型液压扭矩扳手校准装置自动化改进[J].铁道技术监督,2023,51(3):15-18.

[2]刘志波,张艳华.基于一定静压的微压差表校准方法探讨[J].中国计量,2022(11):121-122.

[3]娄毅瑞,刘宇,张海鹏,等.1.0级一般压力表校准结果的校准和测量能力评定[J].工业计量,2021,31(增刊1):42-44,62.

[4]黄伟.混凝土压力泌水仪校准方法的探讨[J].中国检验检测,2021,29(3):29-30.

[5]刘加滨,邹伟.0.01级气体活塞式压力计标准装置不确定度评定及重复性、稳定性[J].辽宁化工,2020,49(7):823-826.

作者简介

刘源,男,1986年出生,助理工程师,研究方向为计量检测。

(编辑:李加鹏,收稿日期:2024-06-23)