CO2养护水泥基材料的机理及工艺路线浅析

2025-01-31宋篪

摘要:传统水泥基材料的养护一直面临着养护周期长、能耗高的问题。CO2养护水泥基材料不仅为水泥基材料的高效养护提供了解决方案,而且能够长期稳定地减少CO2排放,实现水泥基材料养护成本的有效降低。本文综述了CO2养护水泥基材料的机理和养护工艺,并指出了急需解决的问题,以期为本技术的大规模应用提供理论支撑。

关键词:碳化养护;水泥基材料;养护工艺

中图分类号:TU528文献标志码:ADOI编码:10.3969/j.issn.1674-4977.2025.01.052

基金项目:辽宁省创新能力提升联合基金项目(2022-NLTS-12-2)。

0引言

水泥基材料生产过程中CO2排放来自以下几个方面:1)熟料煅烧过程中石灰石原料的高温分解会产生大量CO2。据估算,这一过程中产生的CO2排放量约占水泥工业总排放量的60%~70%。2)水泥生产中使用的化石燃料,如煤炭和天然气在燃烧时也会产生CO2,这部分排放量约占水泥工业总排放量的20%~30%。3)水泥生产过程中的矿山开采、生料制备、熟料煅烧、水泥制成等各个环节都需要消耗电力,而发电本身也会产生CO2,这部分排放量约占水泥工业总排放量的10%左右。

水泥工业在全球能源消耗中占比2%,而在CO2排放总量中占比5%。鉴于中国作为全球水泥基材料的主要生产国,占全球产量的60%,水泥工业的CO2排放问题尤为严峻。为了应对这一全球性挑战,提高能效、采用替代原料、发展循环经济和应用新技术等措施显得尤为重要。另外,水泥基材料的养护工艺比较复杂,水泥基材料的养护主要包括初期养护、中期养护和后期养护3个阶段,每个阶段的养护目标和方法有所不同,但共同目标都是为了确保水泥基材料能够达到设计要求的强度和耐久性。然而,养护过程本身也需要消耗大量原料、能源和时间。为了应对这一问题,研究人员开始探索采用CO2矿化养护水泥基材料,以有效降低养护成本和对环境的影响。利用CO2与混凝土体系中的钙镁等多种碱性组分发生反应,不仅可以将养护时间从数天缩短至数小时[1],还可以通过对水泥基材料黏结相的形貌和结构的调控,实现性能的整体提升[2-3]。

本文综述了CO2养护水泥基材料的机理和养护工艺,并指出了急需解决的问题,以期为本技术的大规模应用提供理论支撑。

1CO2养护水泥基材料的机理和工艺路线

1.1CO2养护水泥基材料的机理

与传统的水泥基材料自然养护或者蒸汽养护相比,CO2养护过程是通过高浓度的CO2环境与水泥基材料中的熟料矿物和中间水化产物进行碳化反应,这不仅可以加快体系碳酸化反应的速率,改善水泥基凝胶的微观结构,还可以降低水泥基材料生产全周期的总体CO2排放量。早在20世纪70年代,科学家们就对CO2养护混凝土进行了较为全面的研究,发现碳化反应后的主要早期产物为硅酸凝胶和碳酸钙,后期反应比较复杂,最终都碳化为碳酸钙。

CO2养护水泥基材料过程中的碳化反应可以分为被动碳化和主动碳化。被动碳化是指混凝土在自然环境中,由于大气中的CO2分压高于混凝土孔隙中的CO2分压,导致CO2向混凝土内部扩散,并与混凝土中的水化产物发生反应的过程。被动碳化是在大气CO2浓度为0.04%左右的自然条件下发生,其缺点在于碳化反应速率极慢,pH易被中和甚至酸化,从而增加内部钢筋锈蚀的风险,同时由于反应过程中CO2浓度等参数无法得到有效调控,水泥基材料的表层和孔隙结构可能发生不可预测的变化。

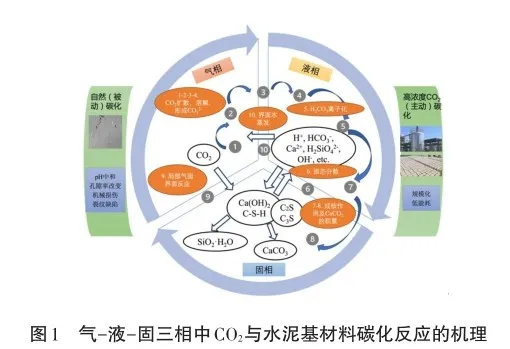

如图1所示,主动碳化是人为地向混凝土中通入高浓度的CO2,以促进混凝土中未水化的水泥颗粒和水化产物与CO2发生反应的过程。主动碳化通常发生在人为可控的条件下,通过将水泥基材料暴露在较高浓度的CO2中,充分利用钙化合物短时间内的碳化反应,生成强度高、微观结构得到有效控制的高性能建材。

1.2二氧化碳养护工艺

水泥基材料的碳化养护流程通常包括三个关键阶段:预养护静置、主动(高浓度)碳化养护和后续养护。预养护静置发生在水泥基材料成型后、碳化养护前,旨在促进水泥的初步水化,生成必要的水化产物,为后续的碳化反应奠定基础。适当的预养护可以有效调整水泥基材料的含水量,提高碳化反应的效率。高浓度CO2养护水泥基材料的制备工艺主要有两种:一种是利用CO2对水泥基材料进行养护,另一种是将CO2溶解在水中或者制备超临界流体对水泥基材料进行养护。其中,直接利用CO2进行养护的方法较为普遍,具体操作是将水泥基材料置于密闭容器中,并向容器内通入CO2进行养护。后续养护主要是为了保证水化反应的持续进行,优化水泥复合材料的微观结构并提高其强度,这一步骤通常在高湿度环境中进行。

目前,带有真空泵的封闭式系统能够提供较高的CO2分压而被实验室研究广泛采用。其具体流程为:将水泥基复合材料储存在清洁的养护室内,利用真空泵在几秒钟内将其压力降至低于大气压0.05~ 0.1 MPa左右,然后保持2~10 min,同时在反应器上连接一个储气罐,通过安全阀和调节器将内部压力调节到所需的水平(0.1~0.5 MPa),随着试样开始吸收CO2,气压计探测到的压力逐渐降低。达到指定的时间后,需要再次手动注入气体以保持压力恒定。另外,有研究将混凝硅酸钙水泥浆体样品暴露在压力为3.8 MPa的调压室中,不随着时间进行额外CO2的补充,也能获得较好的碳化反应。总的来说,CO2的浓度和分压的增大能够加快气体扩散的速度。因此,加压工艺能够显著提高碳化反应的效率和程度,此类工艺流程的固化时间通常在2~24 h的范围内。

在非加压密闭反应器中,固化过程中的气体维持在大气压水平。CO2固化对透水混凝土力学和耐久性特性有显著影响,但透水混凝土对过度碳化非常敏感,因而需要严格控制碳化时间。这种固化方法的优点在于简化了脱模过程,并且免除了预固化处理的需要。

此外,流通式反应器在常压和气体流量(通常为CO2或CO2与空气混合物)下具有高碳化率。在大多数情况下,流式法可以实现气体在腔室两侧的内部循环,通过控制CO2流动以提高气体向水泥基材料内部传输的速度,建议的流量为0.5~4 L/min,CO2浓度不低于20%。在采用流式法加速碳化养护时,对压实水化水泥砂浆样品中CaCO3的沉淀分布和CO2的吸收情况进行了研究,结果表明,该方法的CO2吸收率大约为68%。

常压下的烟气碳化技术为降低CO2排放提供了一种潜在的解决方案,并解决了CO2净化和液化过程中的高能耗问题。2009年,已有研究团队探索将可流动的烟气反应器应用于干混预制混凝土的固化过程,实现了超过16%的碳化效率,并显著降低了能耗。水泥基材料在0.5 MPa下,在5 h内进行7次烟气循环,吸收了近5%的CO2,得到的水泥基产品与纯CO2循环得到的产品有相近的强度。尽管烟气养护是实现CO2低成本回收固化的有效方式,然而烟气中微量的NOx和SOx可能会阻碍CO2的吸收速度。因此,烟气固化的大规模应用在工艺方面还有一定的难度,未来的研究应着重于改进供气源的选择性。

2结论

尽管目前对于CO2养护水泥基材料的机理和工艺已经有了较为深入的研究,但本领域仍然存在一些急需解决的问题:

1)与传统氧化技术相比,在某些条件下,碳化过程中的CO2固存量不能达到理论最大值。不同的材料特性,对CO2环境相关工艺参数有不同的响应。因此,建立标准化的评价指标、创新处理工艺对实现高效碳化养护是十分必要的。

2)目前对于CO2在养护过程中的时空分布特征和传输路径报道较少,导致碳化养护的均匀性较差。应用适当的数学模型来计算气体在水泥基质中的渗透深度并对其养护工艺进行有效优化,有可能是解决该问题的有效方式。

3)少数的离子组分(K+、Na+、Al3+、SO24?和Fe3+)对水泥材料基体和界面过渡区的化学稳定性影响有待进一步研究,有必要应用基于生命周期评价的方法,在施工阶段对CO2养护大型混凝土的潜在环境影响(即碳足迹)以及在外加荷载下的长期使用性能进行评价。

参考文献

[1]WANG T,HUANG H,HU X T,et al.Accelerated mineral carbonation curing of cement paste for CO2 sequestration and enhanced properties of blended calcium silicate[J]. Chemical Engineering Journal,2017,323:320-329.

[2]GUO M Z,TU Z J,POON C S,et al.Improvement of proper? ties of architectural mortars prepared with 100% recycled glass by CO2 curing[J].Construction and Building Materials,2018,179:38-50.

[3]ZHANG D,GHOULEH Z,SHAO Y X.Review on carbon? ation curing of cement-based materials[J]. Journal of CO2 Utilization,2017,21:119-131.

作者简介

宋篪,男,1980年出生,高级工程师,硕士,研究方向为电力金具和电力水泥杆的研发、测试和检验。

(编辑:于淼,收稿日期:2024-06-17)